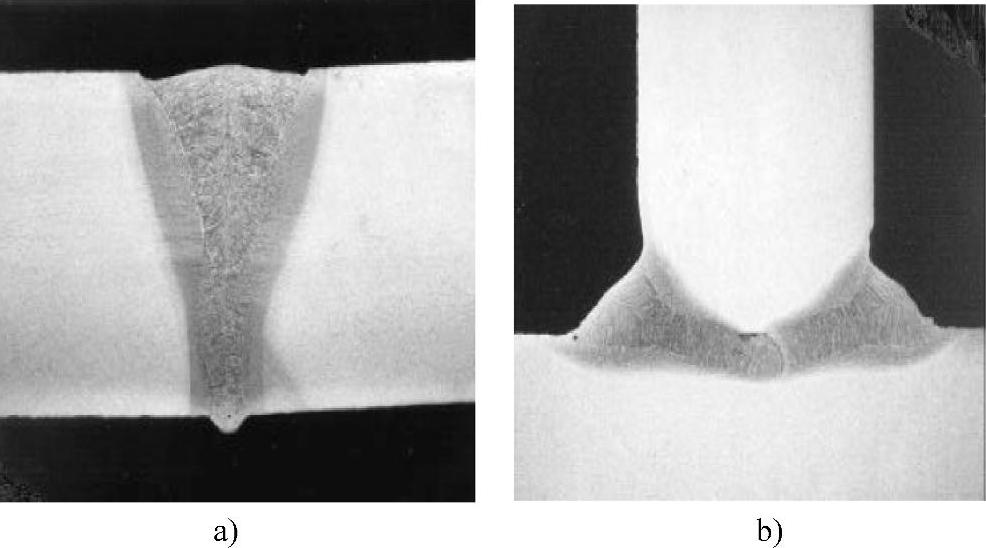

曾采用12kW的CO2激光-GMAW电弧复合焊接12mm厚碳钢/锰钢直边对接及T形接头,实现了该厚度板材的高速焊接,如图3-10所示。研究结果表明,复合焊接直边对接接头,间隙为0.5mm时,复合焊接速度与激光填冷丝焊接相比能提高40%,间隙为1mm时复合焊接速度能提高70%;复合焊接T形接头,间隙为0.5mm时复合焊接速度能提高30%,间隙为1mm时复合焊接速度能提高90%。复合焊接焊缝各区域的硬度值随着接缝间隙的增加均有所降低。

图3-10 厚12mm碳钢/锰钢的激光-GMAW复合焊接焊缝横截面

a)直边对接接头 b)T形接头

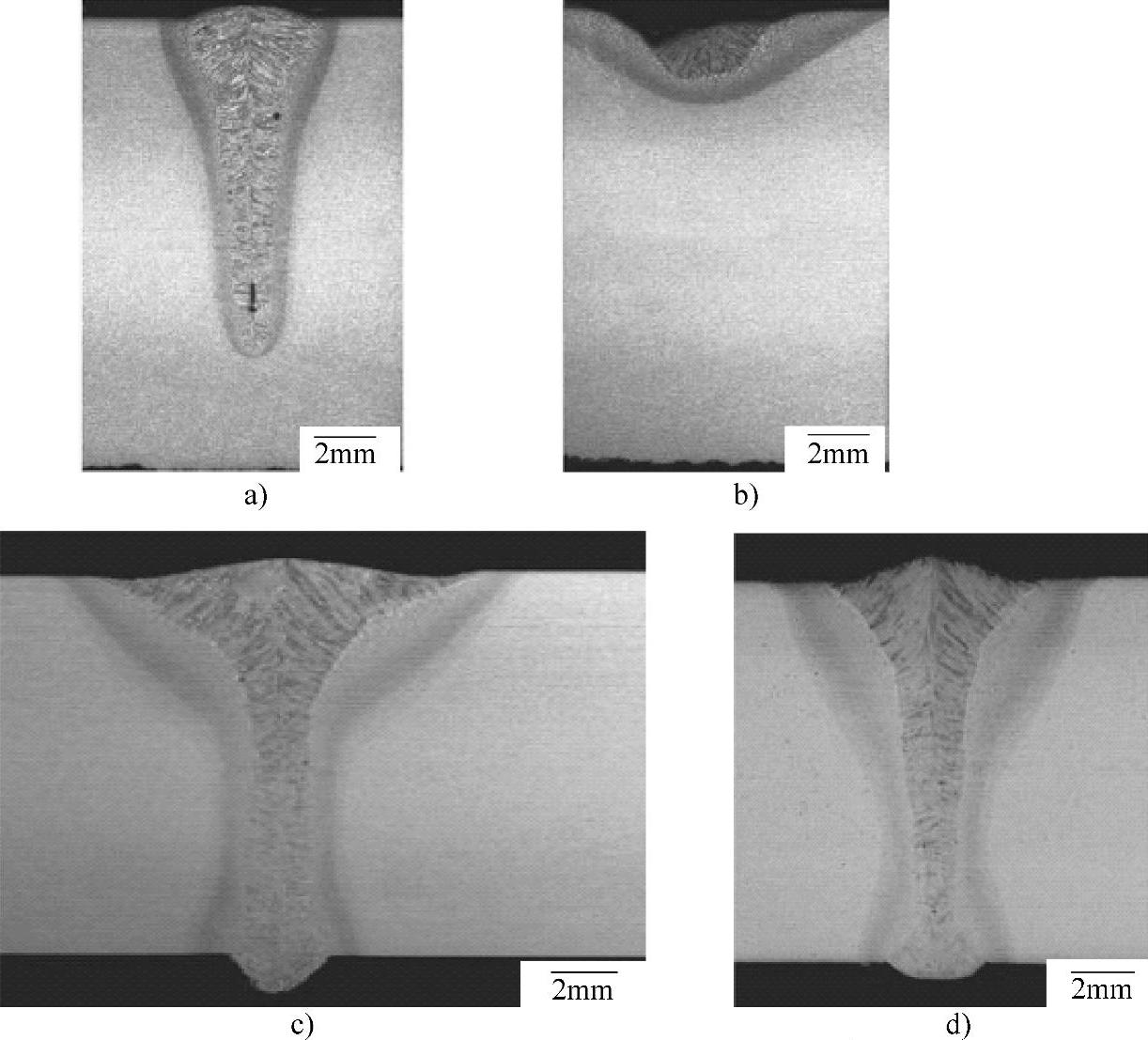

采用5.2kW光纤激光-GMAW电弧复合焊接9.3mm厚的HSLA-65钢板,对比研究了单独激光焊、GMAW焊以及激光-GMAW焊的焊接接头成形特征。其中系统分析了复合焊接过程中激光在前和电弧在前两种方式下的焊接接头成形,获得了优化的坡口形状和尺寸、组对间隙及焊接参数,焊接接头横截面形状如图3-11所示。研究发现,激光在前的复合焊接比电弧在前的能够有效降低咬边、气孔等缺陷,并能够获得上部熔宽较大的焊接接头。

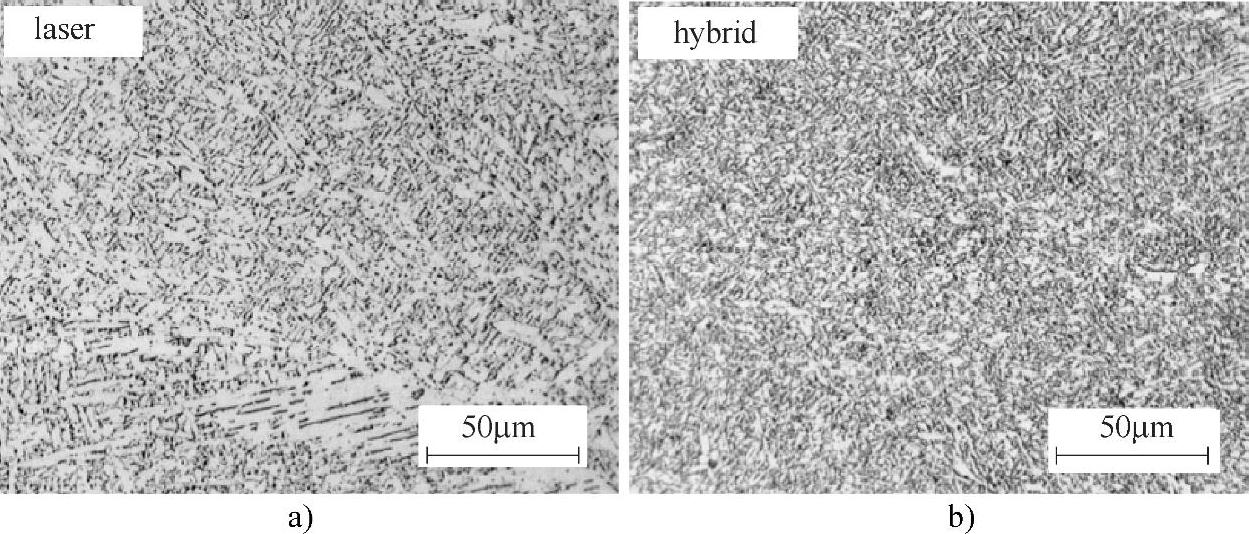

采用8.9kW的YAG激光-GMAW电弧复合焊接6种厚10mm以上的碳钢/锰钢管,结果发现,与单激光焊接相比,当焊接坡口及焊接参数恰当的情况下,复合焊接更适合应用于钢管的焊接,焊缝熔深、焊接速度提高;通过控制焊丝成分及优化焊接参数,可以有效控制焊缝的碳当量,形成满足实际应用标准的针状铁素体组织,其晶粒度小于激光焊接所得焊缝的微观组织,如图3-12所示。同时发现,复合焊接采用穿透焊模式时,有利于降低焊缝的冷却速度而消除焊缝凝固裂纹,从而获得力学性能优异的焊接接头。

图3-11 焊接接头横截面形状

a)激光焊 b)GMAW焊 c)激光在前的复合焊接 d)电弧在前的复合焊接

(https://www.xing528.com)

(https://www.xing528.com)

图3-12 激光及复合焊接焊缝微观组织对比

a)激光焊接焊缝 b)YAG激光-MAG电弧复合焊接焊缝

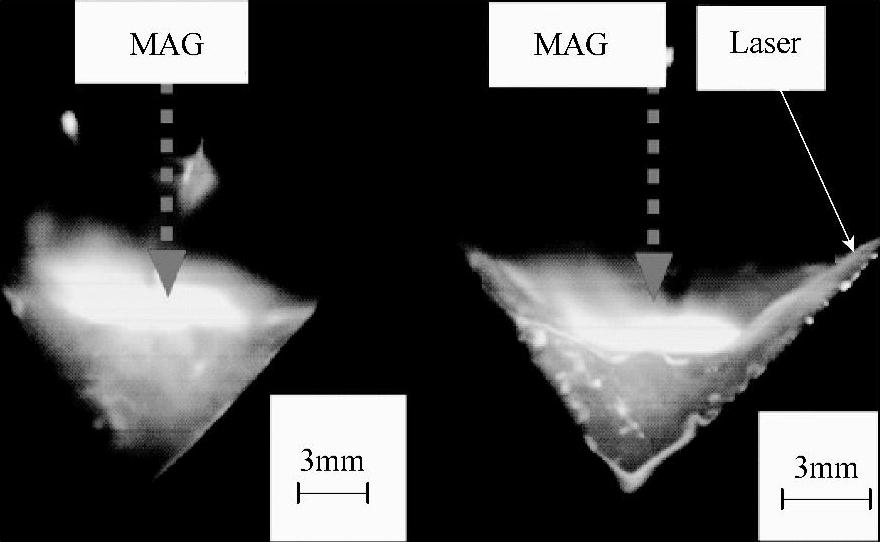

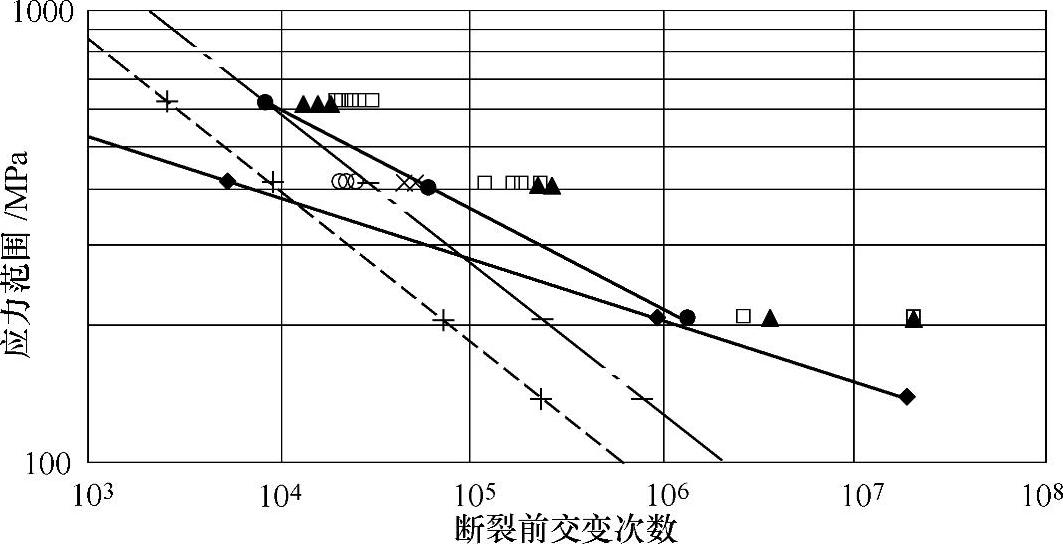

曾采用大光斑2.5kW的CO2激光-GMAW电弧复合焊接ASTM A-36结构T形钢T形接头,激光的加入,能够促进熔化金属向激光作用区域延伸,改善焊趾角润湿性,增大了焊脚长度及角度,最终降低了焊缝应力集中、提高了接头疲劳性能,获得成形良好、力学性能优异的角接焊缝,如图3-13所示。HSLA-65钢T形接头复合焊接表明,复合焊接速度可达单一激光焊接的50%以上,在取消焊后打磨、锤击和重熔等工序的基础上,复合焊接所得的焊缝成形优于激光焊接成形,其焊趾角度近圆形过渡,复合焊接接头疲劳性能优于激光焊接接头,如图3-14所示。

图3-13 GMAW及复合焊接的焊脚长度对比

图3-14 激光及复合焊接头疲劳性能测试结果对比

—激光焊接头

—激光焊接头  —激光焊接头

—激光焊接头  —激光焊接头

—激光焊接头  —激光/GMAW复合焊接头

—激光/GMAW复合焊接头  —Kihl

—Kihl  —Mansour

—Mansour  —Niemi

—Niemi

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。