喷砂是使用专用喷砂机,在空气压缩机的配合下,通过净化的气流将砂子均匀地射向金属工件表面,利用强大的撞击力量对工件进行清理和修饰的加工方法。将喷砂所用磨料改为钢丸、玻璃丸或陶瓷丸等丸状颗粒对工件表面进行喷射,就是喷丸处理。喷丸主要使工件产生压应力而提高工件的疲劳强度和抗应力腐蚀能力。

1.喷砂的作用

1)去除工件表面上的锈蚀、积炭、焊渣、旧漆层或其他干燥的油类物质,去除工件的毛刺或方向性磨痕,以及铸件、锻件或热处理后工件表面的型砂及氧化皮。

2)处理某些不宜用化学方法进行电镀预处理的工件表面,如处理对氢脆性非常敏感的高强度钢表面上的氧化膜,清理水溶液中极易腐蚀的镁合金工件。

3)提高工件表面粗糙度,为涂装或其他涂层的附着作准备。

4)对切削刀具进行湿喷砂,可以提高其使用寿命。

5)喷细砂还用于对工件表面进行装饰性的消光处理或麻面处理,如在玻璃或陶瓷表面上进行喷花。

6)清理焊接件的焊缝,保证组合件的质量。

7)喷砂可用于热喷涂或涂料涂装前的除锈,经过喷砂的工件可以直接进入镀槽或磷化槽等转化膜槽。

2.喷砂的分类

喷砂可分为干喷砂与湿喷砂两类。干喷砂除锈效率较高,加工表面较湿喷砂粗糙,并且粉尘较大,磨料破碎率高。湿喷砂是在砂料中以一定的配比加入水和缓蚀剂等功能性材料,使砂料成为砂水混合物再进行喷砂,以减弱砂料对工件外表面的冲击作用,从而达到光饰工件外表面的目的。因此湿喷砂常用于精密工件的加工,并且污染较小。对尺寸要求较高的工件也可以使用较细的砂粒吹砂。油污较重的工件在喷砂前应先进行脱脂处理,并且工件在喷砂后,如果不立即进行下道工序,必须进行工件的短期防锈处理。砂子在下次使用前应进行烘干。

3.喷砂的砂料

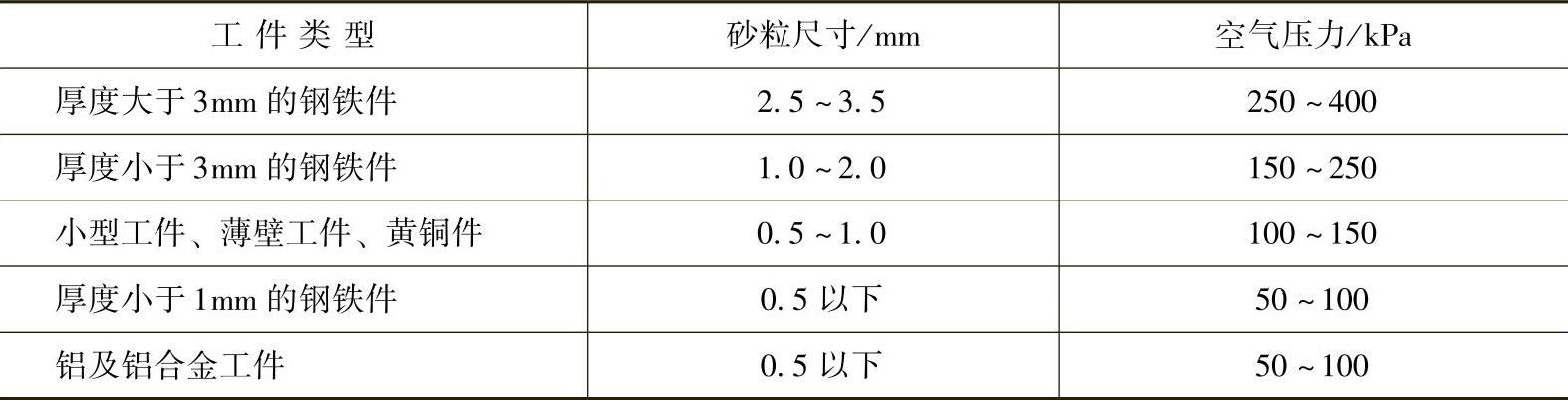

喷砂用的砂料主要有钢砂、氧化铝砂、硅砂、碳化硅等,其中氧化铝砂最好,因其不易粉化,可以改善工人的劳动条件。但生产中使用较多的仍然是硅砂,主要是由于成本低,可反复回收使用。喷砂时应根据工件材料、表面状态和加工要求,选用不同粒度的磨料和喷砂时所用的压缩空气的压力大小。工件表面状态与空气压力和砂粒尺寸的关系如表4-16所示。

表4-16 工件表面状态与空气压力和砂粒尺寸的关系

(https://www.xing528.com)

(https://www.xing528.com)

4.喷砂(喷丸)的操作

1)喷砂操作前,工件必须进行脱脂处理,并保持干燥。将喷砂用的压缩空气经过油水分离器进行脱脂和干燥,并在生产过程中定期排放油和水。选择合适的砂子装入存砂箱内。将空气压力调至适当值,打开压缩空气泵。对于局部不允许喷砂的工件,用机械夹具、套塑料管、橡胶堵头、用胶带和纸带包扎等方法进行保护。

2)将工件放入喷砂室内,关好喷砂室门,然后缓慢打开压缩空气阀门,使喷嘴与工件呈一定角度,对准工件需要喷砂的部位按照一定顺序连续进行喷射,直到工件表面的污垢全部喷干净、表面粗糙度达到要求为止。

5.喷砂(喷丸)的注意事项

1)首先应使用同一规格的砂子,不仅能使喷出的工件表面质量均匀一致,同时还为后续的清砂处理提供便利。因此,要避免不同规格的粗、细砂混合使用。使用硅砂进行喷砂处理时,易出现硅砂粉末化的现象,在长期使用硅砂喷砂时要进行定期过筛,严格控制砂子规格。

2)在砂子选定之后,要对喷砂件表面进行处理,严防喷砂件表面遭到污染。为了保证喷砂处理后达到喷砂件表面的质量要求,应提前做好对喷砂件表面的脱脂和除锈工作,喷砂后处理会影响到喷砂件表面的一致性。通常情况下,喷砂后对喷砂件进行弱腐蚀和水洗处理后就可以进入镀槽进行电镀。因此,在喷砂的过程中也要避免油脂等污染物与喷砂件相接触。

3)在喷砂过程中,喷枪的行进速度应与工件表面间距保持一致,因为这是喷砂件表面质量均匀性的关键。喷枪的行进速度越快,距离工件越远,所获得的砂面越稀。相反,喷枪的行进速度越慢,离工件的距离越近,则获得的砂面也会越密。如果多个喷枪的行进速度快慢不一,与工件的间距有大有小,则喷砂件获得的表面质量就会出现疏密程度不一致的现象。

4)应该控制空气压缩机的风压尽可能保持恒定。如果空气压缩机的风压大小有所不同,则喷出的砂粒对工件的撞击力也会有明显的变化,这就会导致工件表面深浅不匀,严重的还会形成凹痕,从而影响外观。

6.影响喷丸强度的因素

(1)丸的硬度 丸硬度值的降低,将使喷丸强度降低,但当其硬度大于工件的硬度时,丸硬度值的变化不影响喷丸强度。

(2)丸的破碎量 破碎丸的强度低,因此应经常清除碎丸,要保证丸的完整率不低于85%。

(3)喷射角度 呈垂直状态时,喷丸强度最高,因此一般均以此状态进行喷丸处理。若受工件形状的限制,必须以小角度喷丸时,为保证强度,应适当加大丸尺寸与喷射速度。

(4)喷丸速度 喷丸速度增高,喷丸强度加大。

(5)丸尺寸 丸尺寸越大,则喷丸强度也越大,但喷丸的覆盖率降低。因此,应在满足所需喷丸强度的前提下,尽量减小丸的尺寸。另外,丸直径不应超过所处理工件沟槽内圆半径的1/2,丸粒度一般在0.3~2.0mm范围内。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。