1.钢铁工件磷化的工艺过程

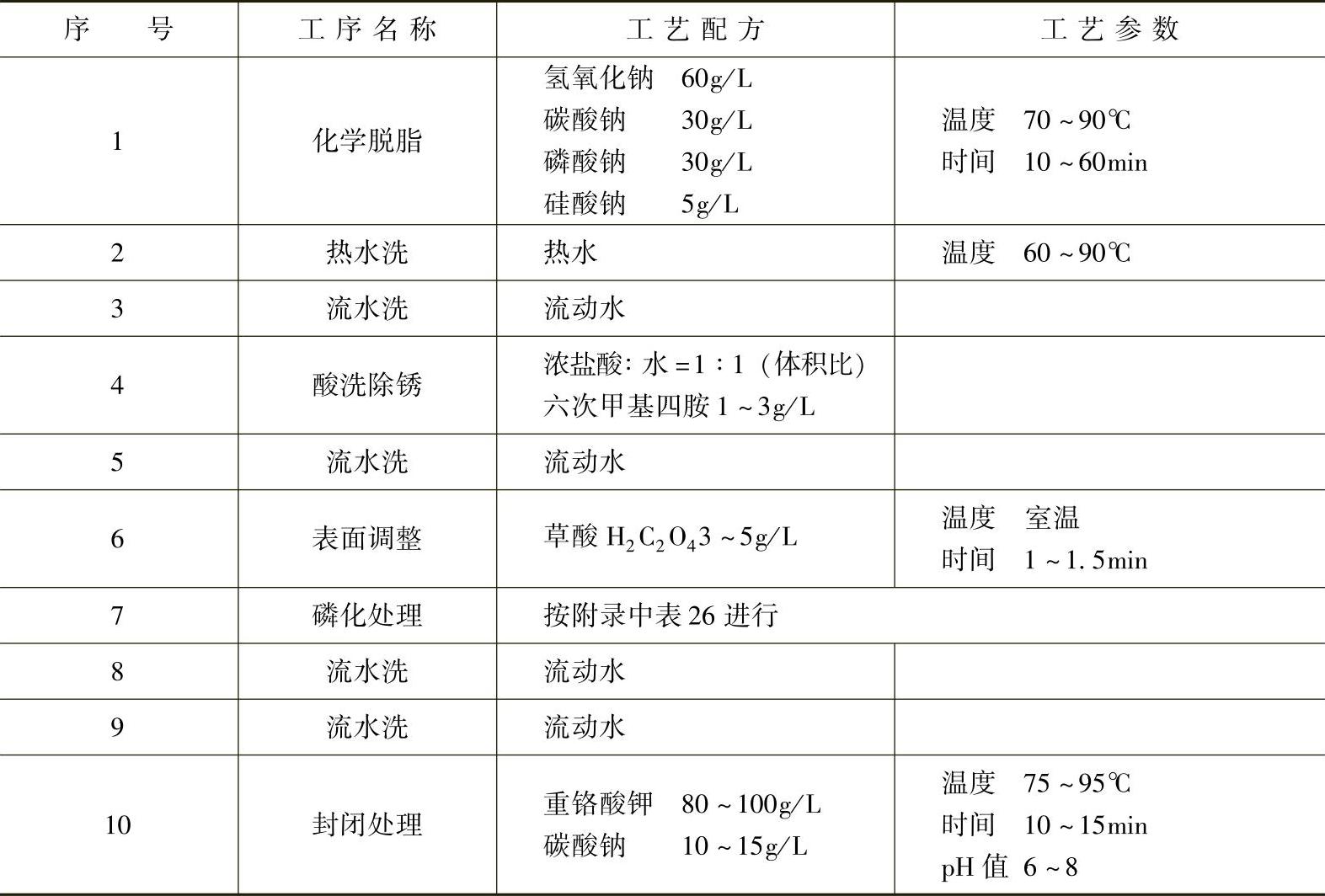

钢铁工件的磷化处理工艺过程如表6-7所示。

表6-7 钢铁工件的磷化处理工艺过程

2.钢铁工件磷化的操作步骤及技巧

1)了解磷化件的技术要求和质量标准。

2)熟悉磷化工艺操作规程,及时补充溶液成分,对溶液温度进行检查,保证溶液的成分和工艺条件在规定的范围之内。

3)操作前提前5min打开抽风机抽风,并穿戴好劳动保护用品。

4)根据工件情况进行上架、装筐。

5)工件表面经喷砂处理后,生成的磷化膜质量较好,结晶细致,防锈能力好,因而喷砂处理后工件可直接进行磷化处理(应在6h内进行)。

6)提高磷化液温度,可使磷化速度加快,缩短磷化时间,并能提高磷化膜的结合力、硬度和耐蚀性。但如果磷化液温度过高,Fe2+易被氧化成Fe3+,导致磷化液不稳定。

7)不同的磷化工艺,磷化时间不一样。①采用高温磷化工艺时,应先将磷化液加热至沸腾,然后停止加热,待温度降低到95~98℃时进行磷化处理,处理时间为15~20min;②中温磷化工艺在50~70℃进行,处理时间为5~15min;③常温磷化工艺在25~35℃进行,磷化时间一般为30~40min。为了保证磷化反应进行完全,在工艺温度内,待工件表面停止产生氢气后,仍需浸在磷化液内10min左右。

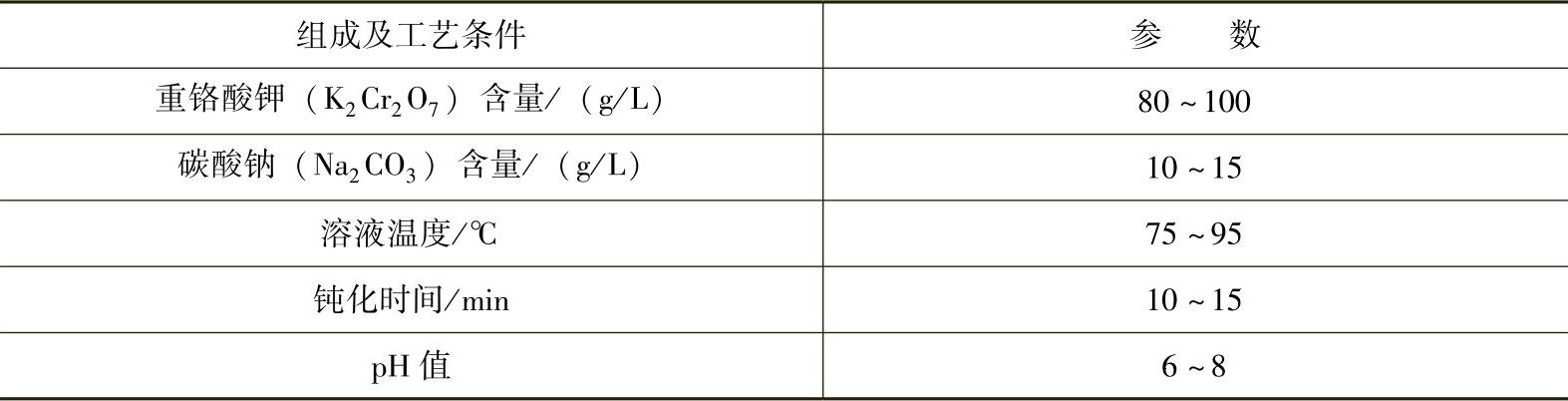

8)为进一步提高磷化膜的质量,在磷化处理后可对其进行钝化处理和补充处理。钝化处理溶液组成及工艺条件如表6-8所示。补充处理是在工件经钝化处理、清洗、干燥后,将工件在105~110℃的全损耗系统用油或锭子油浸渍5~10min。(https://www.xing528.com)

表6-8 钝化处理溶液组成及工艺条件

3.钢铁工件磷化的注意事项

1)工件在脱脂除锈后、磷化前,要在盐酸溶液(浓盐酸与水的体积比为1∶1)或质量分数为20%的硫酸溶液中进行活化处理,活化时间一定应尽量短。

2)磷化前酸浸蚀液不宜加入缓蚀剂,因为这些有机物会吸附在工件表面而抑制磷化反应,导致磷化膜不均匀。

3)由于磷化过程中会产生大量氢气,在磷化过程中要注意工件的摆放。对于有内腔的工件,其开口要向上并尽量接近液面,以保证气体顺利溢出;对于有不通孔或凹槽的工件,其开口要尽量朝上并充满溶液,以使磷化膜完整。

4)对管状工件、导管、瓶状工件等有内孔的工件进行磷化时,溶液需更换3~5次。形状复杂的工件,在磷化过程中应经常摇晃工件以保证磷化膜完整。

5)避免在溶液沸腾状态下处理工件,因为沸腾时槽底沉积易翻起粘附在工件上,产生挂灰。

6)要及时清除磷化槽底部的磷酸铁沉淀。

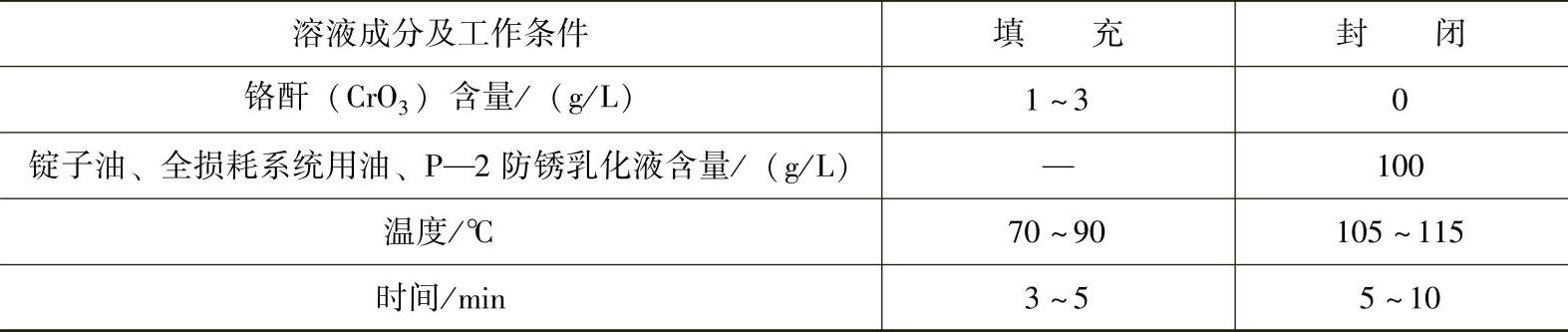

7)为进一步提高磷化后的工件的耐蚀性,可在重铬酸钾为75~95g/L、碳酸钠为10~16g/L的80℃的溶液中进行封闭处理10min。也可将干燥后的工件放在100~110℃的锭子油中浸10min,其工艺规范如表6-9所示。

表6-9 磷化膜填充和封闭处理工艺条件

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。