平面是铣削加工的主要表面之一。铣削平面的方式有周铣和端铣两种。

1.周铣方式

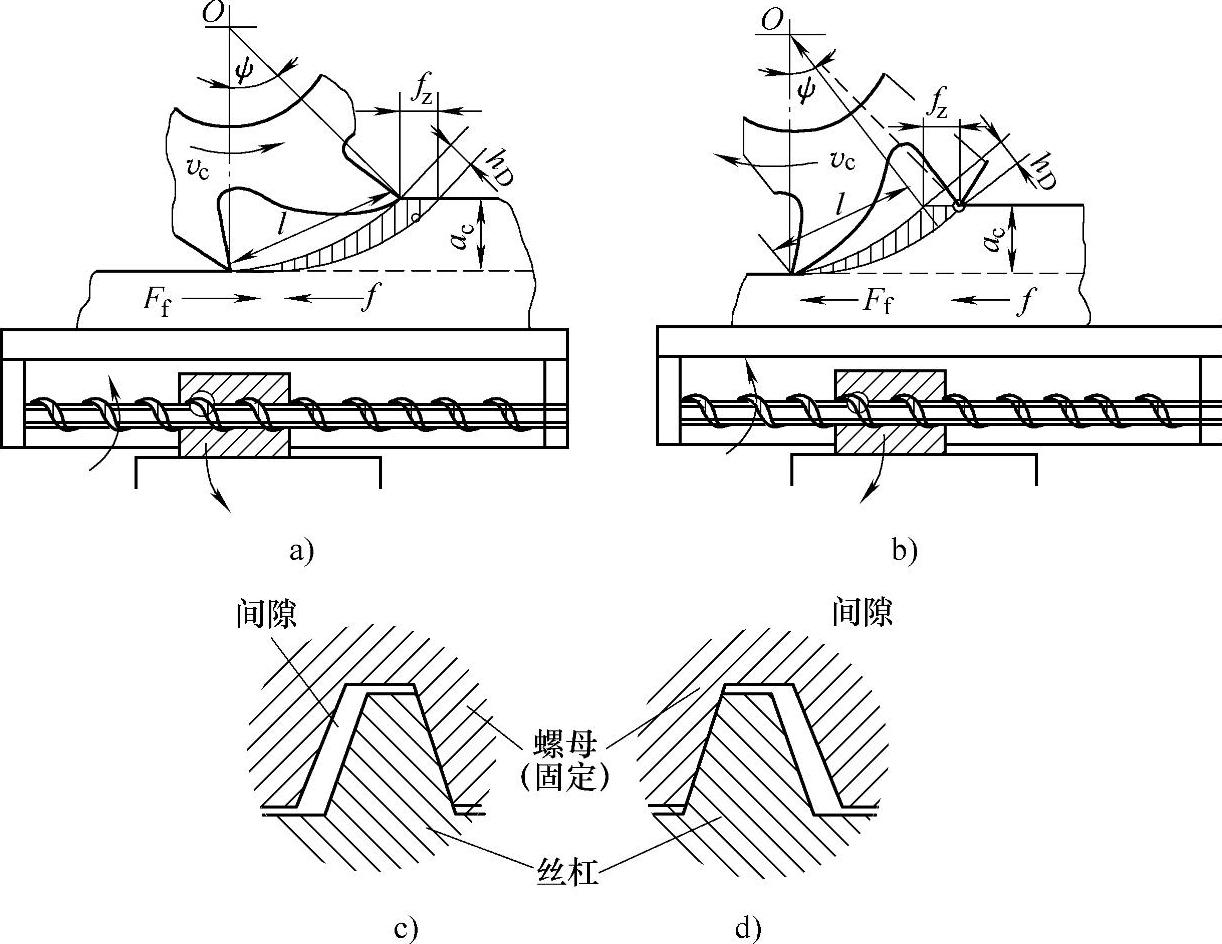

用圆柱铣刀铣削平面称为周铣。周铣有两种方式,顺铣和逆铣,如图4-26所示。

(1)逆铣

铣刀旋转方向与工件进给方向相反称为逆铣(图4-26a)。刀齿切削厚度由ac=0→acmax,而后切出。铣刀刚切入工件时,因ac=0,刀齿在工件表面滑擦、挤压,易使已加工表面形成硬化层,加速刀具磨损,加工表面质量下降;铣刀对工件有一向上挑起的力,易引起振动,要求工件装夹牢固。逆铣是从切削层内部开始切削,当工件表面有硬皮时,对刀具没有直接影响;此时,作用于工作台水平进给力与进给方向始终相反,使丝杠与螺母右侧始终保持接触(图4-26a),故进给运动平稳。

(2)顺铣

铣刀旋转方向与工件进给方向相同称为顺铣(图4-26b)。刀齿切削厚度由ac=acmax→0,避免了刀齿在已加工表面冷硬层上滑行的过程,刀齿磨损小、表面质量较好。顺铣时,对工件的向上挑起的力始终压向工件(图4-26b),宜于薄壁或刚度差工件的加工。顺铣时,作用于工作台水平进给力与进给方向相同,此时,如果工作台下面的传动丝杠与螺母之间的间隙较大,则该进给力有可能使工作台连同丝杠一起沿进给方向移动,导致丝杠与螺母之间的间隙转移到另一侧面上去(图4-26d),引起进给速度时快时慢。影响工件表面粗糙度,有时甚至会因进给量突然增加很多而损坏刀齿。

实践证明,顺铣时,铣刀使用寿命可比逆铣提高2~3倍,但不宜用顺铣加工带硬皮的工件,否则会缩短刀具寿命,甚至打坏刀齿。如果铣床的进给机构没有消除丝杠螺母间隙的措施,只宜用逆铣,不宜用顺铣。

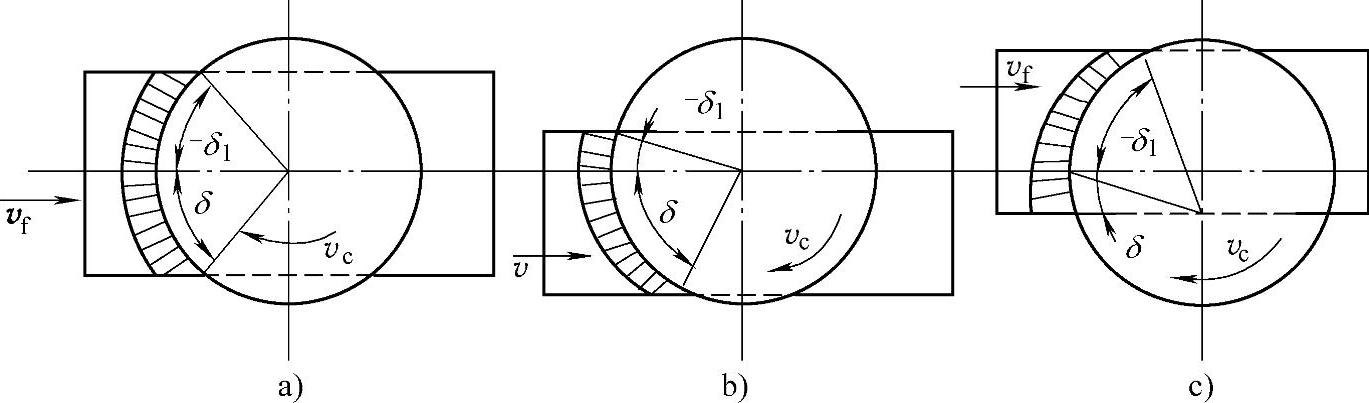

2.面铣方式

面铣时,面铣刀刀杆粗而短,刚度大,可镶硬质合金刀片,因此可采用较大的切削用量,所以生产率高。面铣刀同时参加切削的刀齿多,切削厚度变化小,故切削力变化小,切削过程平稳。此外,面铣刀除主切削刃切削外,刀尖圆弧和端面上副切削刃可进行修光,使加工表面粗糙度数值减小,加工质量好。由于面铣具有上述优点,故在平面铣削中应用广泛。根据铣刀对于工件安装位置不同,也可分为逆铣和顺铣。(https://www.xing528.com)

图4-26 逆铣与顺铣

a)逆铣 b)顺铣 c)逆铣时的丝杠间隙 d)顺铣时的丝杠间隙

1)对称铣削(图4-27a)。对称铣削切人、切出时的切削厚度相同,平均切削厚度较大。当用小的每齿进给量铣削淬硬钢时,为使刀齿超过冷硬层切入工件,宜采用对称铣削。

图4-27 面铣时的顺铣和逆铣

a)对称铣削 b)不对称逆铣 c)不对称顺铣

2)不对称逆铣(图4-27b)。不对称逆铣切入时切削厚度最小,而切出时切削厚度最大,铣削碳素钢和合金结构钢时,可减小切入冲击,使硬质合金面铣刀的使用寿命提高1倍以上。

3)不对称顺铣(图4-27c)。不对称顺铣切入时,切削厚度较大,切出时最小。实践证明,不对称顺铣用于加工不锈钢和耐热合金时,可减少硬质合金的剥落破损,提高切削速度40%~60%。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。