印刷图像的颜色质量主要用色度和色差数值表征。其中,色度测量值为CIELAB色度值(对应D50/2oM1条件),若需要依介质相对或黑点补偿的介质相对色度值检验,则需按2.2.2节和2.2.3节所述方法对测量值进行变换。表征颜色复制精度的色差为DE2000色差。

依照针对各种彩色印刷技术印刷图像质量的ISO/TS 15311-1:2020标准和针对数字印刷技术印刷图像质量的ISO/TS 15311-2:2018标准,涉及的主要评估项如下所示。

1.基材的颜色

包括承印物的名称及CIELAB色度值。

2.测控条颜色复制精度

测控条的颜色选择须遵循ISO 12647-8:2012标准。颜色复制精度的表征主要包括:测控条所有颜色的最大色差、平均色差(分别为![]() 和

和![]() );测控条95%百分位色差(如

);测控条95%百分位色差(如![]() );CMY三色灰阶所有颜色的最大彩度和平均彩度(分别为

);CMY三色灰阶所有颜色的最大彩度和平均彩度(分别为![]() 和

和![]() )。

)。

95%百分位色差指将所有色差值按从小到大排序,从最小色差开始,到位于色样总数的95%序号处色样的色差值。

3.特征色颜色复制精度

ISO 12642-2标准确定的特征色标为IT8.7/4。其颜色复制精度表征包括:IT8.7/4标准色集中色域表面色的平均色差、特征色平均色差和95%百分位色差(分别为![]()

![]() 和

和![]() )。

)。

4.专色复制精度

按照ISO/TS 15311-1:2020标准要求,包括实地、50%或/及其他网点复制的色差。

5.版面颜色均匀性

ISO/TS 15311-1:2020标准要求该均匀性的定义及测量方法遵照ISO 12647-8:2012标准。

该标准方法为:将整个印张水平和垂直方向分为三等分,形成九个区域,俗称九宫格。在九宫格每个区域的中心分别测量同一颜色共9个色度值,用DE2000色差表征其颜色的一致性,即整版颜色的均匀性。包括9个色度值与其平均色度值的最大色差和平均色差。

标准还要求,该版面颜色均匀性测试需针对如下三个叠印灰色进行:

(1)C= 65 %,M=50 %,Y=50 %,K=50 %;

(2)C=40 %,M=30 %,Y=30 %,K=30 %;

(3)C=20 %,M=15 %,Y,15 %,K=15 %。

6.色域体积及分析

输出系统的可用色域大小及相互比较通常是有用的,如当同一幅印刷图像由同一印刷系统产生,但使用的介质或色料不同,往往会形成不同的颜色。对同一印刷设备,不同介质或色料情况的色域差异比较则是印品不同颜色的根源特征。

ISO/TS 15311-1:2020标准要求按照ISO/TS 18621-11:2019标准计算和比较输出系统的可用色域,并用色域体积大小、色域比较指数(GCI)等指标表征。

例如,一输出系统的色域大小为319626立方CIELAB单位,参考输出系统FOGRA51的色域大小为400260立方CIELAB单位。明确给出了两个输出设备系统的色域体积,表征可复制的颜色多少。进一步,可通过计算两个色域体的交叉部分体积及式(2-25),得到该两个色域体的比较指数(GCI),以及该输出系统色域对参考输出系统色域的覆盖率。比如,该输出系统色域对参考输出系统色域的覆盖率为79.8%。实际中,两个设备系统的色域往往是相互含有对方不包含的部分,因此79.8%的覆盖率是该输出系统最多能表征参考输出系统的颜色数量比。可见,从色域大小的比较可对不同输出系统的颜色表现能力有一个宏观的比较和认识。

7.印张的颜色偏差和颜色涨落

针对数字印刷技术的ISO/TS 15311-2:2018标准特别提出了这两项颜色复制评估项。其中,样张的颜色偏差为用多个样张上测控条中每个颜色的平均色度与目标色的平均色差表征;而样张的颜色涨落为多个样张上测控条中原色和二次色实地色及中等色调原色(40%或50%)色度与多样张之平均色度色差的均值。即前者为多个印刷样张平均而言与目标的符合性表征,后者则是多个样张之间颜色的一致性表征。

用于上述评估的样张数量选取方法遵照ISO/TS 15311-1:2020标准规定,1套印张总数适宜选取的检测样张数量如表2-5所示。

表2-5 检验样张数量的确定(https://www.xing528.com)

8.表面光泽

针对各种印刷技术印刷图像质量的ISO/TS 15311-1:2020版标准,以及针对数字印刷技术印刷图像质量的ISO/TS 15311-2:2018标准提出了相同的印品表面光泽要求。

光泽是物体表面的一种外观模式,由于表面对入射光具有方向选择性,因而会使人感觉物体反射的亮光好像重叠在该表面上,从而呈现闪闪发亮的效果。光泽与物体表面的镜面反射光紧密联系,镜面反射方向就是光泽最强的方向。因此,光泽的测量总是沿着镜面反射方向进行。

光泽的测量也使用比较测量法,即在相同条件下,相对于镜向光泽度标准板,对样品的光泽度进行测量。相同条件指的是在一定的入射角度下,以规定条件的光束照射样品(或标准板),在镜面反射方向上以规定的条件接收反射光束。

镜向光泽标准板一般是用nD=1.567的抛光平面黑玻璃板。标准板定义为100.0光泽度单位。光泽度用符号GS(θ)表示,其中θ表示入射角,镜面反射角为-θ,计算公式为

式中,GS(θ)为样品的光泽度,G0(θ)为标准板光泽度,∅S为测样品时的光通量,∅0为测标准板时的光通量。

光泽也是心理物理量,光泽度的单位为“光泽单位——GU”。

光泽度计可有不同的几何条件,指入射角的大小。相关测试标准对入射角和接收角及其公差也作了相应的规定。入射角在光泽测量中极为重要,通常用20°、45°、60°、75°和85°,它们分别用于不同样品的测量。一般来说,大角度用于低光泽样品,小角度用于高光泽样品,中角度使用范围较宽。

按照ISO/TS 15311-1:2020标准的要求,印刷承印物和实地原色的光泽度测量采用75°或60°的几何条件。75°光泽度测量遵照ISO 8254-1标准—纸与纸板—镜面光泽的测量—第1部分:用会聚光束测定75°光泽度[TAPPI法(Paper and board-Measurement of specular gloss-Part1:75degree gloss with a converging beam,TAPPI method)],60°光泽度测量遵照ISO 2813标准—色漆和清漆—在20°、60°和85°非金属色漆漆膜镜面光泽的测定(Paints and varnishes—Determination of gloss value at 20°,60° and 85°)。在报告数据时须注明,如基材的光泽度为(ISO 8254-1 TAPPI 光泽)60 GU。

9.透色

当印品上的色墨颜色能从背面看到时,对背面印刷的颜色必然造成不利影响。针对各种印刷技术印品质量的ISO/TS 15311-1标准对此现象定义了“透色(Show through)”量来表征。

采用的方法是:在印品一面印有印刷原色、二次叠印色和三次叠印色实地色(如四色印刷情况为C、M、Y、K、MY、CY、CM和CMY),背面不再印刷图像,如图2-14所示。

图2-14 透色测试的颜色

测量图2-14(b)中a位置所示承印物的正面、背面,以及图2-14(b)背面每个色块中心的CIELAB色度,测试时须使用符合ISO 13655标准规定的白衬底。其中,基材的CIELAB色度以两面的均值表征。最后,计算每一个色块背面色度与基材色度的CIEDE2000色差,选其中的最大色差为“透色”评估量,并注明实地色组,如透色为1.7![]() (C,M,Y,K,MY,CY,CM,CMY)。

(C,M,Y,K,MY,CY,CM,CMY)。

10.阻透率

在大多情况下,印品都是正、反两面印刷的。有时,油墨会从印刷一面渗透到另一面。当渗透显著时,油墨会在另一面显露出来而影响这个印刷页面信息的识别。将这一现象称为“透印(Print through)”,透印程度用“阻透率(Print-through resistance)”表征。同样,针对各种印刷技术印刷图像质量的ISO/TS 15311-1标准提出了该项质量要求。

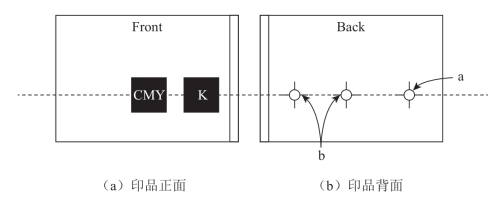

阻透率的测量方法是:在印张一面印刷原色黑(K)和三色黑(CMY)色块,另一面不再印刷任何信息,如图2-15所示。

图2-15 阻透率测量

测量图2-15(b)中a位置所示承印物的正面、背面,以及图2-15(b)背面两个色块中心的CIELAB色度L*值,并取两个色块的较小值,记为![]() ,测试时须使用符合ISO 13655标准规定的黑衬底。其中,基材的L*值以两面的均值表征,记为

,测试时须使用符合ISO 13655标准规定的黑衬底。其中,基材的L*值以两面的均值表征,记为![]() 。最后,按式(2-27)计算阻透率:

。最后,按式(2-27)计算阻透率:

阻透率报告时须注明基材的类型和名称,如阻透率为95%(Super calendared uncoated,纸的名称)。显然,阻透率越高越好。

阻透率的该测量方法为遵照IGT测试系统(IGT Testing Systems-http://www.igt.nl)。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。