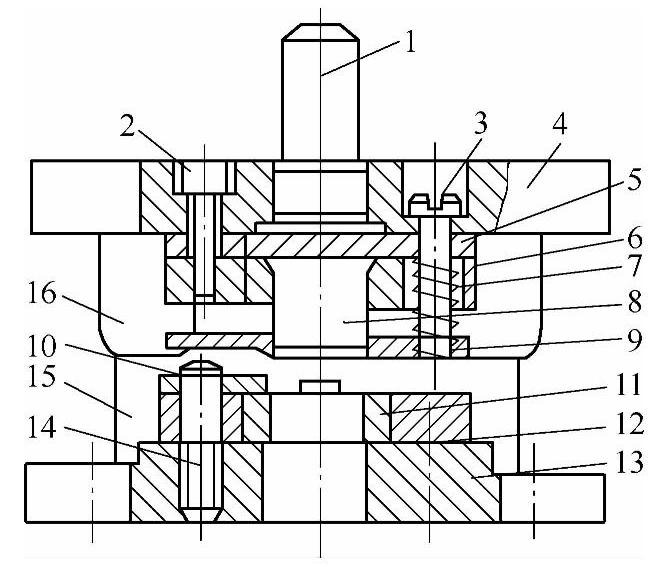

单工序冲裁模(见图2-21)分无导向装置的冲裁模和有导向装置的冲裁模两种类型。对于无导向装置的冲裁模,在装配时,可以按图样要求将上、下模分别进行装配,其凸、凹模间隙是在冲裁模被安装在压力机上时进行调整的,但在装配前一定要将凸模插入凹模,检查间隙是否合适且周边均匀;单工序冲裁模一般以凹模作为基准,然后再以基准件配装上模并调好间隙值。

而对于有导向装置的冲裁模,装配时首先要选择基准件。在以电火花线切割作为凹模型孔加工手段的前提下,有导向装置单工序冲裁模的装配步骤如下。

图2-21 单工序模

1—模柄 2—内六角圆柱头螺钉 3—卸料螺钉 4—上模板 5—垫板 6—凸模固定板 7—弹簧 8—凸模 9—卸料板 10—定位板 11—凹模 12—凹模套 13—下模座 14—螺钉 15—导柱 16—导套

1.装配模架

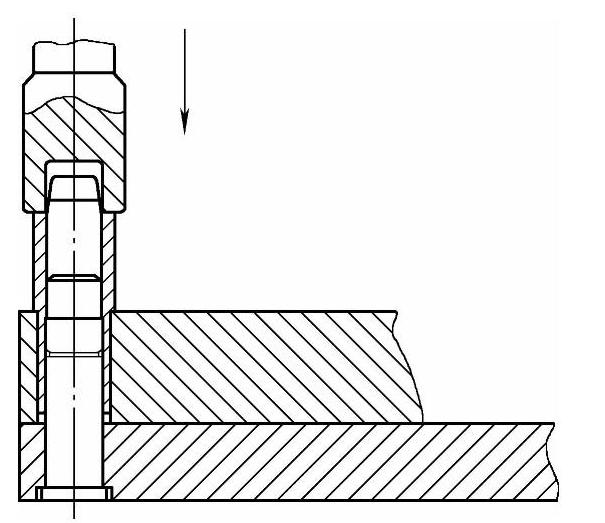

1)模架的装配主要是指导柱、导套的装配。目前大多数模架的导柱、导套与模座之间采用过盈配合,如图2-22所示。

2)另一种方法是,只将下模座与导柱作过盈配合。同时,将导套的安装面制成有利于粘接的形状,装配时,先将导柱安装并检验其垂直度,再用等高块将上模座胎平,然后向模座孔与导套之间注入粘结剂,即可完成模架的装配。

图2-22 导套装配

装配后的模架须做平行度与运动精度的检查,上模座的下平面对上模座下平面的不平行度有如下要求:Ⅰ级精度模架不应超过0.05mm/300mm;Ⅱ极精度模架不应超过0.08mm/300mm。其运动精度不应超过0.02mm/100mm。

2.安装模柄

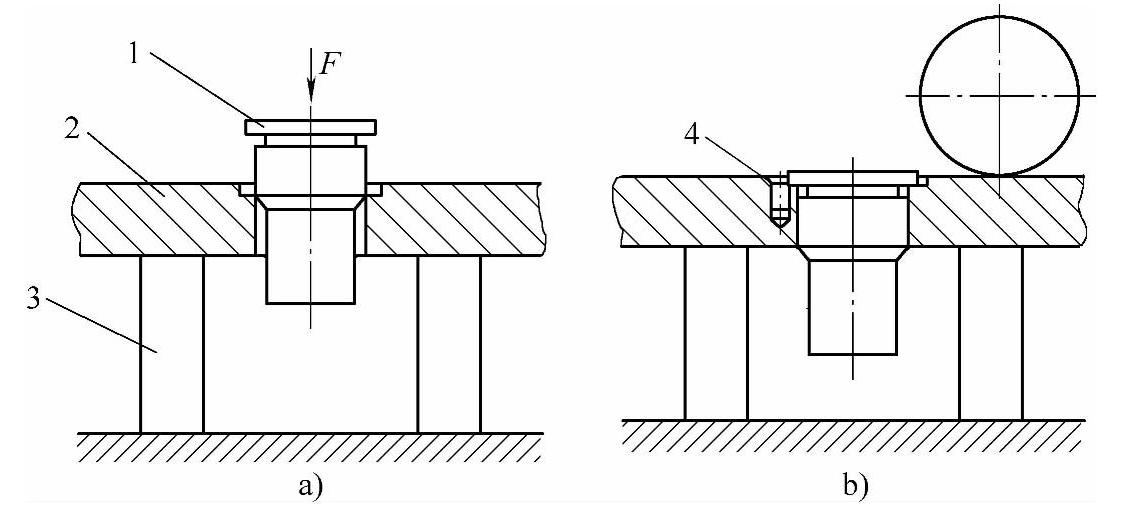

模柄装配如图2-23所示,具体步骤如下: 1)检查模柄止口高度,应比上模座止口深度值少0.5~1mm,模柄止口直径应比模座止口直径小0.5~1mm。

2)用角尺检查模柄与上模板的垂直度,并调整到合适,在手扳式液压机上,将模柄压入上模板中。

3)加装模柄骑缝螺钉。

图2-23 模柄装配

a)模柄装配 b)磨平端面 1—模柄 2—上模座 3—等高垫块 4—骑缝销

3.装凸模(以电火花线切割直通式凸模为例)

1)清除凸模固定板型孔内的电蚀泥。

2)将凸模固定板后背,沿型腔周边倒角(0.5~1.5)mm×45°,倒角尺寸视模具受力大小决定。

3)将凸模刃口端沿轮廓线周边倒角约0.25mm×45°。

4)将凸模刃口端的线切割痕迹用细砂条或金刚锉刀进行轻微修磨,以利于凸模进入固定板,尾部应留一段距离不修,其长度略大于或等于固定板厚度。

5)将高度大于凸模长度的等高块置于固定板下面,再将凸模压入固定板;这项工作应分作几步来进行;当凸模进入到固定板中能够立得住时,即应测量相互之间的垂直度,以后到进入  和

和  时再分别测量,发现有歪斜,要及时纠正,确认无误后再继续进行。

时再分别测量,发现有歪斜,要及时纠正,确认无误后再继续进行。

6)凸模数量多或者尺寸较小时,应将卸料板与凹模对齐,利用卸料板对凸模进行导正。

7)当凸模进入到固定板中尾端长度剩余3~5mm时停止压入,用氧-乙炔焰对凸模尾端边线加热,并迅速地用小锤敲击,令红热部分肿胀。待完全冷却后,再将凸模全部压入到固定板中,如图2-24所示。

(https://www.xing528.com)

(https://www.xing528.com)

图2-24 用氧-乙炔火焰对凸模尾端加热

1—凸模固定板 2—凸模 3—氧割枪 4—砧铁

8)用等高块胎平,以固定板下平面为基准将上平面与凸模尾端一起磨平。

以固定板上平面为基准,将卸料板套在凸模上(凸模细小时更有必要),令其工作面比凸模稍低,将凸模工作端面的倒角位磨平至刃口锋利。

4.装凹模

1)计算脱料板中心点,将其与模柄中心点对齐;以凹模的型腔为依据加工底座漏料孔轮廓线,通过凹模向底座投螺栓。

2)检查凹模与底座漏料孔轮廓线是否对齐有无错动,确认无误后用螺栓连紧,通过凹模向底座投定位孔,钻、铰,打入定位销钉。

5.装上模

将下模平置,在凹模上铺一张厚度与单边间隙相若的塑料薄膜,垫入等高块,抬高上模座,将凸模与凹模对正,用锤柄轻轻敲击,如果凸模能顺利进入到凹模内5~6mm,即可初步认为凸、凹模间隙合理,再将上模座、凸模垫板与凸模固定板叠合用C字夹夹紧,取出上模,从凸模固定板或凹模(倒装模)向上模座投孔,用螺栓将两部件作初步连接。

如果导柱直接灌通凹模和卸料板,而导套安装在凸模固定板上,线切割时以导柱孔为基准加工凹模、凸模固定板型腔和定位销孔,则在组装时只需保证凸模与固定板的垂直度,上模座的求正与调整步骤都可以省去。

需要指出的是,在制造冲裁形状复杂、精度要求高或材料厚度小于0.25mm的多个孔位的模具时,往往在凸、凹模加工后就需要逐对检查凸、凹模的配合情况。

6.检查凸、凹模间隙

换用一张塑料薄膜,将上模座与下模座通过导柱连接,如果此时凸模能自动滑入凹模,可认定为凸、凹模间隙合理,可进入到下一步工作。或将模具卧置放平,用木锤敲击,如果推进过程中用力没有变化,退出后的塑料薄膜无切破,也可认定为凸、凹模间隙合理。

如果间隙不合理,则应将上模插入凹模,以凸模平面与凹模工作面刚好进入即可,用透光法检查凸、凹模间隙;即将装配后的模具翻过来,把模柄夹在台虎钳上,用手灯照射,从下模座的漏料孔中观察间隙大小及均匀性,并调整使之均匀,在发现某一方向不均匀时,可用锤子轻轻敲击固定板的侧面,使上模的凸模位置改变,以得到均匀间隙为准。

7.装入销钉

间隙均匀后,将螺钉紧固,配钻、铰上模定位销钉孔并装入销钉。

8.装卸料板

将卸料板套在凸模上,检查两者之间的滑动间隙,运动是否灵活,然后加装弹性元件,将卸料板吊装在上模上,调整吊装螺栓,令卸料板平面高出凸模工作面0.5~1mm;最后还要检查吊装螺栓的运动行程,务使其顶端在冲裁终了时与模座上平面留有3~5mm距离。

9.安装导料装置与挡料销

检查没有问题后,正确安装导料装置与挡料销。

10.试切与调整

用与冲裁件同样厚度的纸张或废纸箱壳作材料,将其置于凹模平面上,用软金属棒或手锤木柄端轻轻敲击模柄进行试切。检查试纸飞边大小与均匀性,若飞边不明显或有飞边但周边均匀,高度一致,表明装配正确。纸张宜选用纤维粗糙的毛边纸,打印纸次之,不用铜版纸。

11.打刻编号

根据厂家要求打刻编号。

12.试冲

上机试冲后,如所得结果无异常情况发生,即可向导柱导套加注润滑油,准备生产或入库。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。