1.型芯轮中凸高度计算公式

矩形管材通常不会用作流体输导管,大多数是用在建筑附属件的支撑结构上,一般只需要外径和两侧面外观平整,而内侧面的变形基本不作强调,这就为外观面的防皱措施提供了空间。

正方形、矩形管材弯曲模型芯轮起凸是防止管材侧壁起皱的有效手段。通过长期实践和数据积累发现,起凸的高度是可以计算的。其思路的主旨是,将管材中线以内的压缩变形量转变为型芯起凸的高度。

文字表述:中线以内的压缩变形系数乘以中线以内的变形宽度,减去材料在自然条件(自然条件指常温、无正负压力的状态下)下的蠕合能力和比对值(比对值指材料在无压边条件下材料厚度与变形直径的比值,亦即材料的自蠕合能力),所得的值乘以2倍,即为管材受压边由直线改变为曲线所增加的长度。

管材弯曲不起皱的平衡条件是:

式中 L——压缩变形量(mm);

R——弯曲半径(mm);

t——管材壁厚(mm);

B——管材弯曲方向宽度(mm)。

如果计算所得大于0,就有必要设置型芯起凸。

至此,可将计算结果加到型芯轮工作线长度上,令直线段变成弧线。如果所形成的弧太高,影响到管材两侧壁成形,则可将侧壁位左右各剔空(2~4)t,可得良好的效果(见图3-74c)。

通过计算我们知道,材料自蠕合的值  其实很小,在相对厚度不大的情况下,只需将计算结果作适当的舍入即可。

其实很小,在相对厚度不大的情况下,只需将计算结果作适当的舍入即可。

2.型芯轮中凸形式

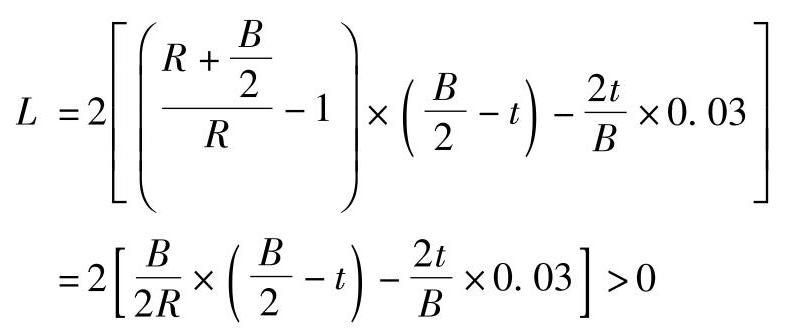

型芯轮起凸的截面图形可以是梯形(见图3-74a)、弧形(见图3-74b、c)和中嵌半圆形(见图3-74d),这三种形状,依次适合于曲率由小到大的工件的弯制。

图3-74 不同形式芯轮剖面图

在试制阶段,利用现有的平底型芯轮,粘(焊)上合适高度的钢带或合适直径的圆钢条试模,提取数据后再对型芯轮进行改造,可以取得事半功倍的效益。(https://www.xing528.com)

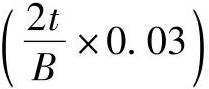

这一计算方法适合于以外平面作为外观面的矩形管件,将其应用扩展到圆管、六方管的绕弯和方形管滚弯加工,具有同等的意义与实际效果,如图3-75所示。

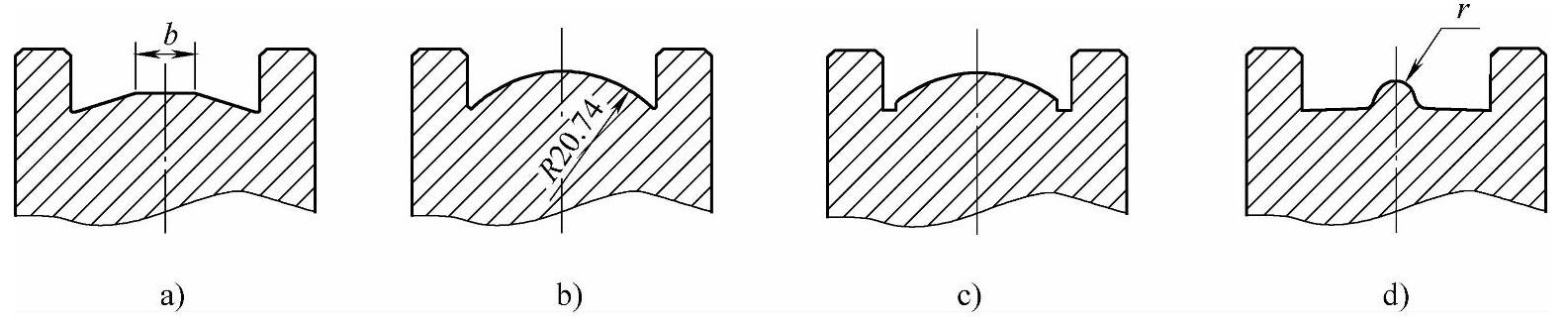

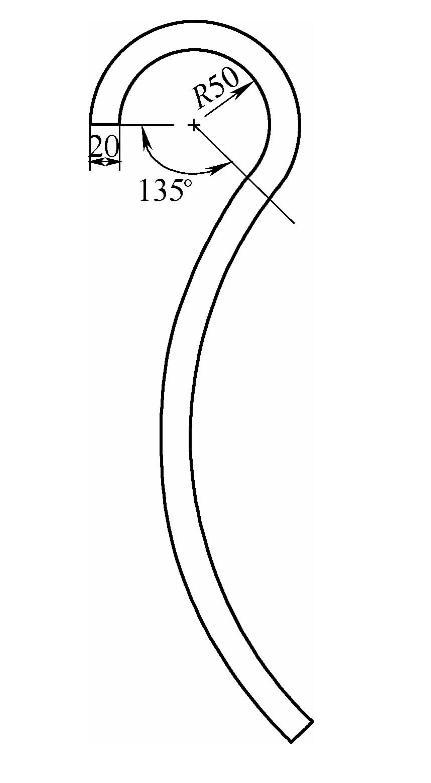

例:某矩形管外形尺寸为20mm×30mm,壁厚为1mm,在宽度20mm的方向上弯制R=50mm,加工后半成品如图3-76所示,试计算型芯轮中凸高度。

图3-75 圆管、六方管型芯轮起凸

已知:R=50mm,B=20mm,t=1mm。

将数据代入公式,得

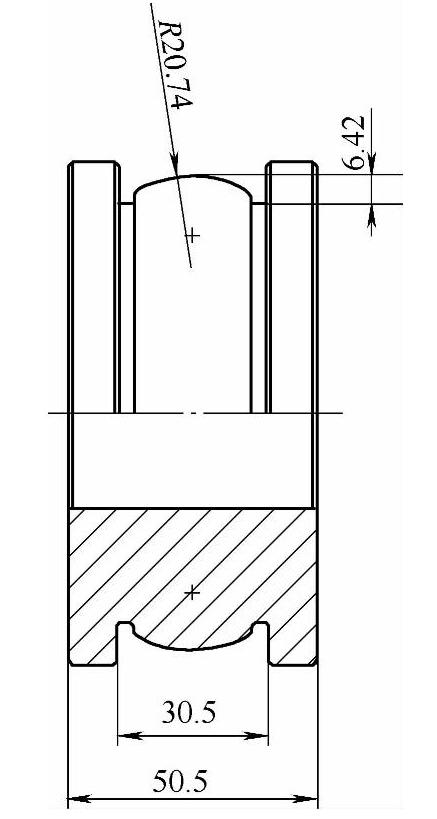

2×(0.2×9-0.006)mm=3.588mm,弦高为6.42mm,如图3-77所示。

图3-76 矩形管弯曲效果

图3-77 型芯轮起凸设计

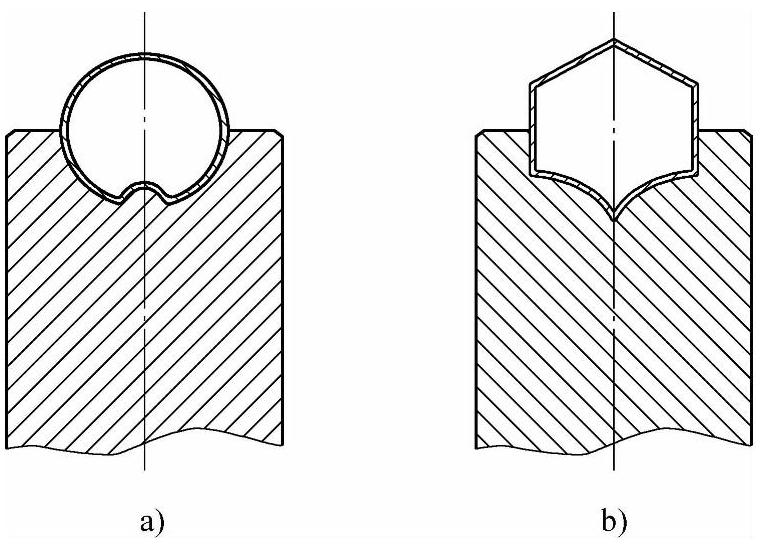

当管材的相对弯曲半径过小时(B/R≤5),中线内侧产生的剩余材料太多,一条曲线不足以完全容纳,此时可采用二条曲线即所谓双肋法来加工型芯轮,如图3-78所示。

图3-79所示的成形条件:中肋铝合金管,料厚为1.2mm,宽为50mm,弯曲方向B=25mm;型芯轮工作直径为100mm。灌黄沙,黄沙含水量约1.5%。

图3-78 双肋型芯轮

图3-79 双肋型芯弯管

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。