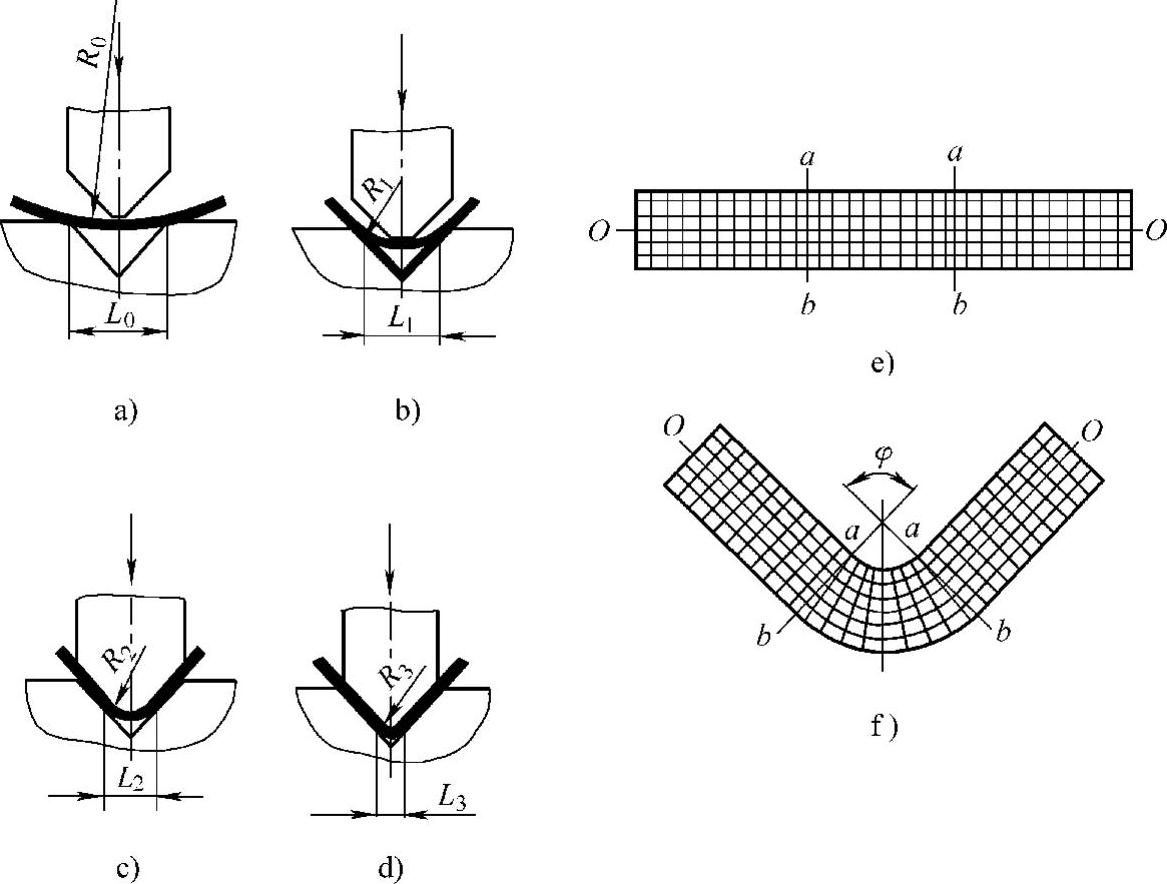

1.弯曲变形过程(图4-19)

1)凸模下压,板料弯曲半径大于凸模圆角半径,使板料处于弹性变形阶段。

2)凸模继续下压,板料的弯曲半径减小,即R0﹥R1>R2>R3,弯曲力臂为L0>L1>L2>L3。此时,板料产生塑性变形。

3)凸模继续下压,压力机滑块达下死点,使板料、凸模、凹模三者完全吻合,其板料弯曲半径R3与凸模圆角半径Rt一致;弯曲力臂减小至L3。弯曲过程结束。

图4-19 弯曲变形过程

a)、b)、c)、d)V形件弯曲变形过程 e)、f)用网格法示意V形件变形状态

2.弯曲件的最小弯曲半径及凸、凹模圆角半径

如图4-19f所示,弯曲变形发生在弯曲角φ的范围内,a-a为弯曲线其毛坯的内侧网格因受压而变短;外侧网格则因受拉而伸长,若拉应力超过其抗拉强度Rm,则此部位将产生裂纹。因此,须合理确定各种板料的最小弯曲半径Rmin,见表4-60。

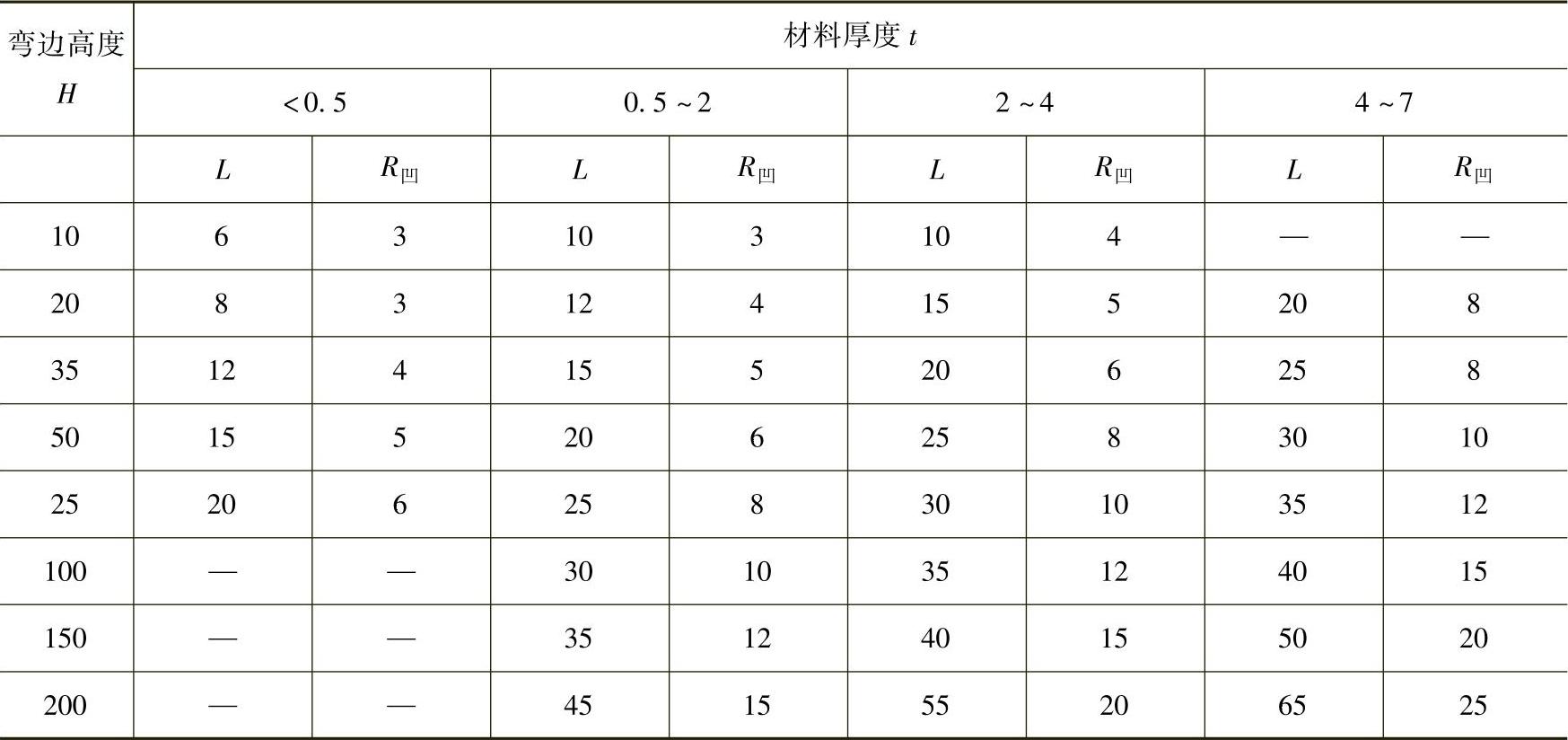

凸、凹模圆角半径(Rt、Ra)是弯曲模的重要结构参数。其中,Rt>Rmin(弯曲件的最小弯曲半径);Ra=(2~6)t。实际生产中,常根据弯边高度(H)和弯边深度(L)选用表4-61中的数据。

表4-60 最小弯曲半径值(单位:mm)

注:1.表中t为材料厚度。

2.当弯曲线与材料轧纹方向成一定角度时,应根据角度大小取中间值。

3.通过冲裁得到的窄毛坯,应视为硬化状态。

表4-61 R凹值选用表(单位:mm)

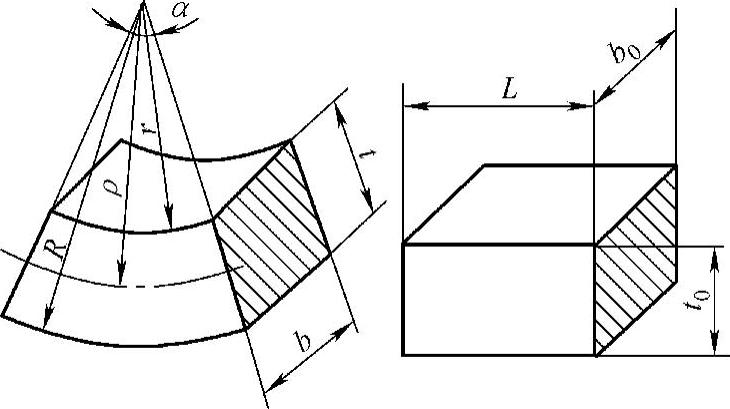

图4-20 中性层位置的确定

3.弯曲件板料的中性层及其位置

由图4-19e、f可知,板料在弯曲过程中,其两直边是不变形的;且在内侧受压缩短与外侧受拉伸长部分之间,o-o部位也是不变形的,称其为中性层。中性层是计算弯曲件展开长度的基准。当变形程度小,即r/t较大时,中性层位于板料厚度方向的中心;当变形程度大时,即r/t较小,或因拉深而变薄时,其位置则在靠近弯曲中心内侧。根据弯曲前后板料体积相等的原理,可计算出中心层的位置,如图4-20所示,其计算过程如下

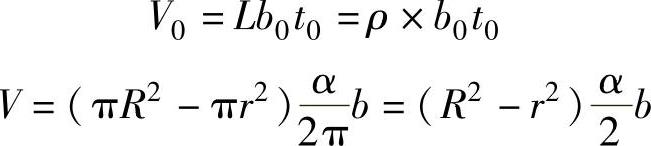

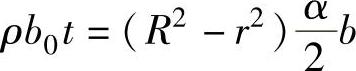

因为V0=V(https://www.xing528.com)

所以

即

式中 V0——弯曲前的体积(mm3);

V——弯曲后的体积(mm3);

ρ——中性层的弯曲半径(mm);

R——外侧弯曲半径(mm);

r——内侧弯曲半径(mm);

b0、b——弯曲前、后的板料宽度(mm);

t0、t——弯曲前、后的板料厚度(mm)。

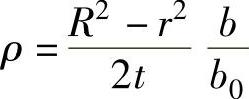

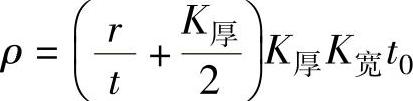

设R=r+t,t=K厚t0,b=K宽b0

则

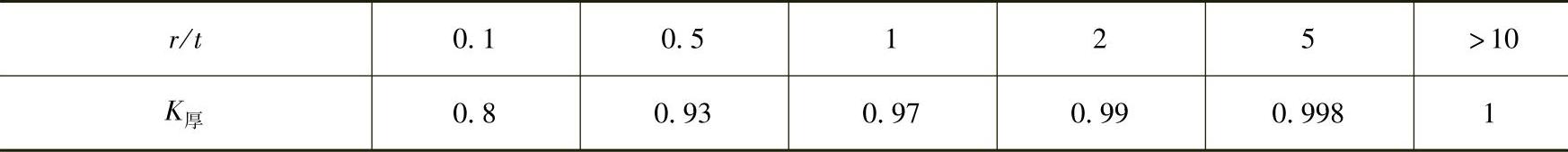

式中 K厚——变薄系数,K厚=t0/t≤1见表4-62;

K宽——变宽系数,K宽=b0/b,当b0/t0≥3时,K宽=1。

当K厚=K宽=1时,r/t0较大,即变形很小,则中性层的弯曲半径ρ=0.5t,即此时中性层的位置位于板料厚度方向的中间。以上为理论计算的ρ值,由于变形区的内侧处于压缩、外侧处于拉伸变薄状态,因此其中性层位置是变化的,常采用下列经验公式进行计算

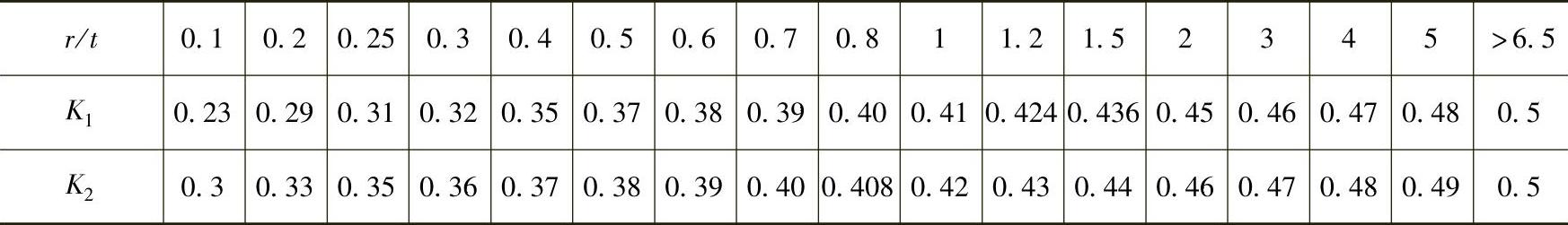

ρ=Kt

式中 K——中性层系数,为试验数据,其值见表4-63。

表4-62 变薄系数K厚值

表4-63 中性层系数K值

注:K1适用于有压料情况的V形或U形弯曲,K2适用于无压料情况的V形弯曲。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。