在弯曲模设计过程中,合理的确定凸、凹模结构形式及尺寸,是决定制品尺寸精度与质量的重要因素,也是延长冲模寿命、降低制件成本的关键。

1.弯曲凸、凹模结构形式

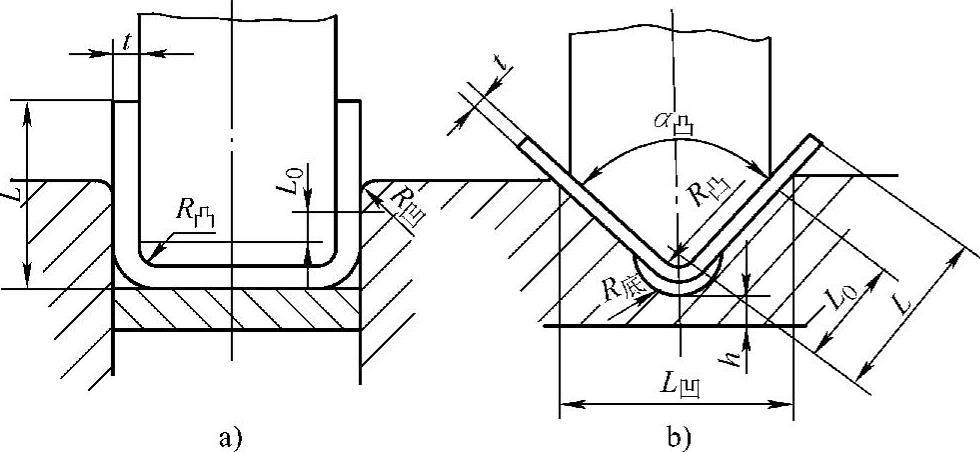

弯曲凸、凹模的基本结构形式如图2-9所示。其中图a为弯曲U形零件凸、凹模,图b为弯曲V形零件凸、凹模结构形式。图中:

R凸—凸模圆角半径;

R凹—U形件凹模圆角半径;

R底—V形件弯曲模凹模底部圆角半径。

图2-9 弯曲凸、凹模工作部位结构形式

a)U形弯曲模 b)V形弯曲模

2.凸模圆角半径R凸的确定

如图2-9所示,无论是U形还是V形弯曲,其凸模圆角半径R凸都应与制品零件内侧的圆角半径R相同,但不能小于材料允许的最小弯曲半径R最小,即

R凸=R≥R最小

其中R最小见表2-36中的最小弯曲半径。

如因制品结构的需要,当制品R﹤R最小时,在设计模具时,同样取R凸≥R最小,只是在弯曲后再增加一道校正工序,将校正模的R凸等于所要冲制品的R即可。

3.凹模圆角半径R凹的确定

在设计时,弯曲凹模圆角半径R凹(图2-9)应根据弯曲板料厚度t来决定。即

当t≤2mm时,R凹=(3~6)t;

t>2~4mm时,R凹=(2~3)t;

t>4mm时,R凹=2t

式中 t——弯曲板料厚度(mm)。

一般情况下,在设计时凹模圆角半径R凹不能小于3mm,以免材料表面由于R凹过小而在弯曲时产生划痕或损伤。并且,凹模两边的圆角半径R凹大小应相同,以防毛坯在弯曲时产生偏移而影响制品质量。

4.V形凹模底部圆角半径R底的确定

在弯曲V形零件时(图2-9b),凹模底部应开设退刀槽或加工成圆角。如图2-9b中的R底的计算确定方法为

R底=(0.6~0.8)·(R凸+t)

式中 R凸——凸模圆角半径(mm);

t——弯曲板材厚度(mm)。(https://www.xing528.com)

5.弯曲凹模深度L0确定

弯曲凹模深度L0(图2-9)在设计时要选择合适。L0若过小,则弯曲坯料两端的自由部分太多,将使弯曲件产生回弹,弯制出的制品不平直,影响制件质量,若L0过大,则又浪费模具钢材,并且所需的压力机要有较大的行程,造成不必要的浪费。故在设计时,必须合理选择L0的大小。

(1)V形弯曲件L0的确定

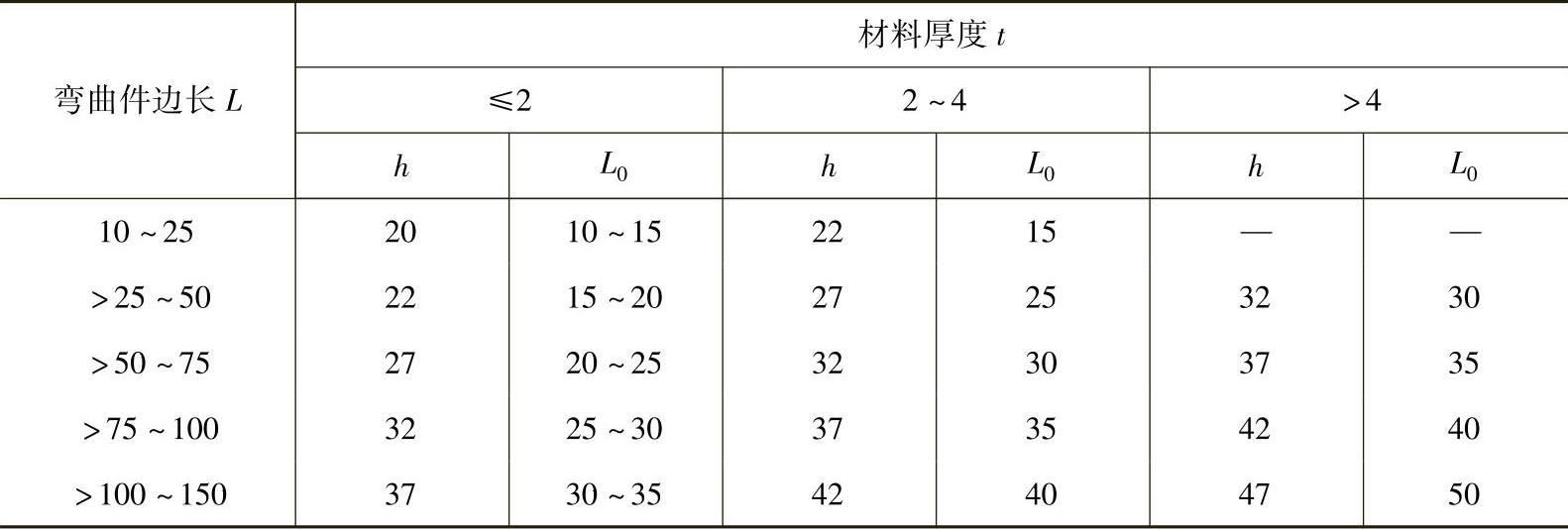

在弯曲V形弯曲件时,凹模深度L0及最小底部厚度b(图2-9b),可参照表2-43选取。

表2-43 弯曲V形件的凹模深度L0及最小底部厚度h (单位:mm)

(2)U形弯曲件L0的确定

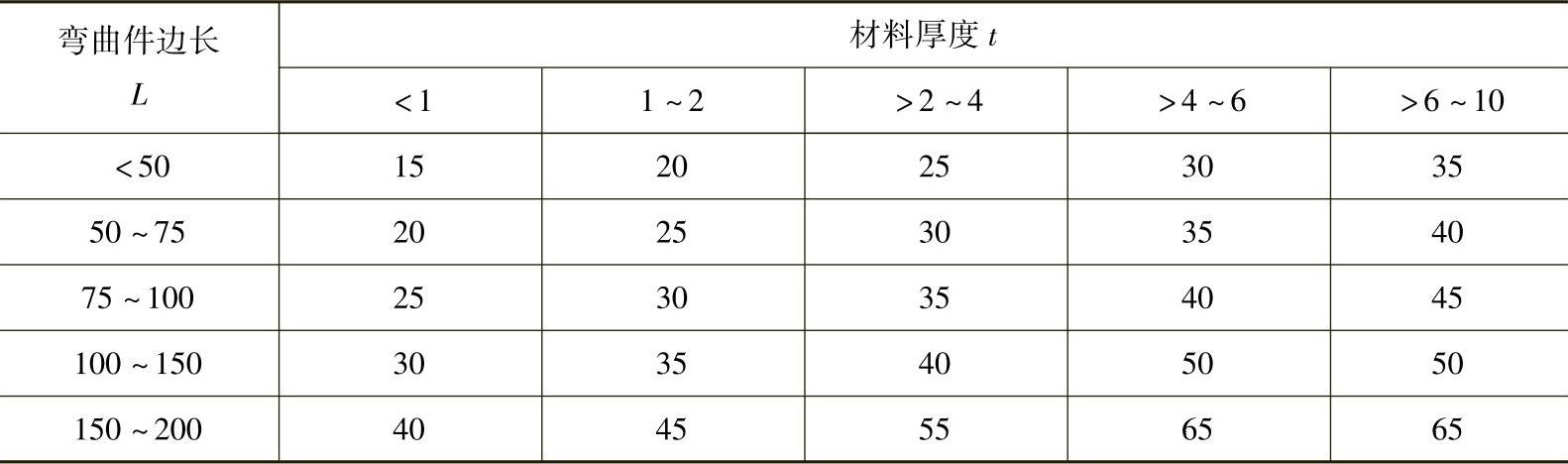

在弯曲U形件时,若弯曲高度不大或要求两边平直、则凹模深度(图2-9a)L0应大于零件高度。若弯曲件边长较大,而对平直度要求又不太高时,可采用图2-9a所示的凹模形式,其凹模深度L0值可参见表2-44选取。

表2-44 弯曲U形零件凹模深度L0 (单位:mm)

6.凸、凹模工作部位尺寸计算

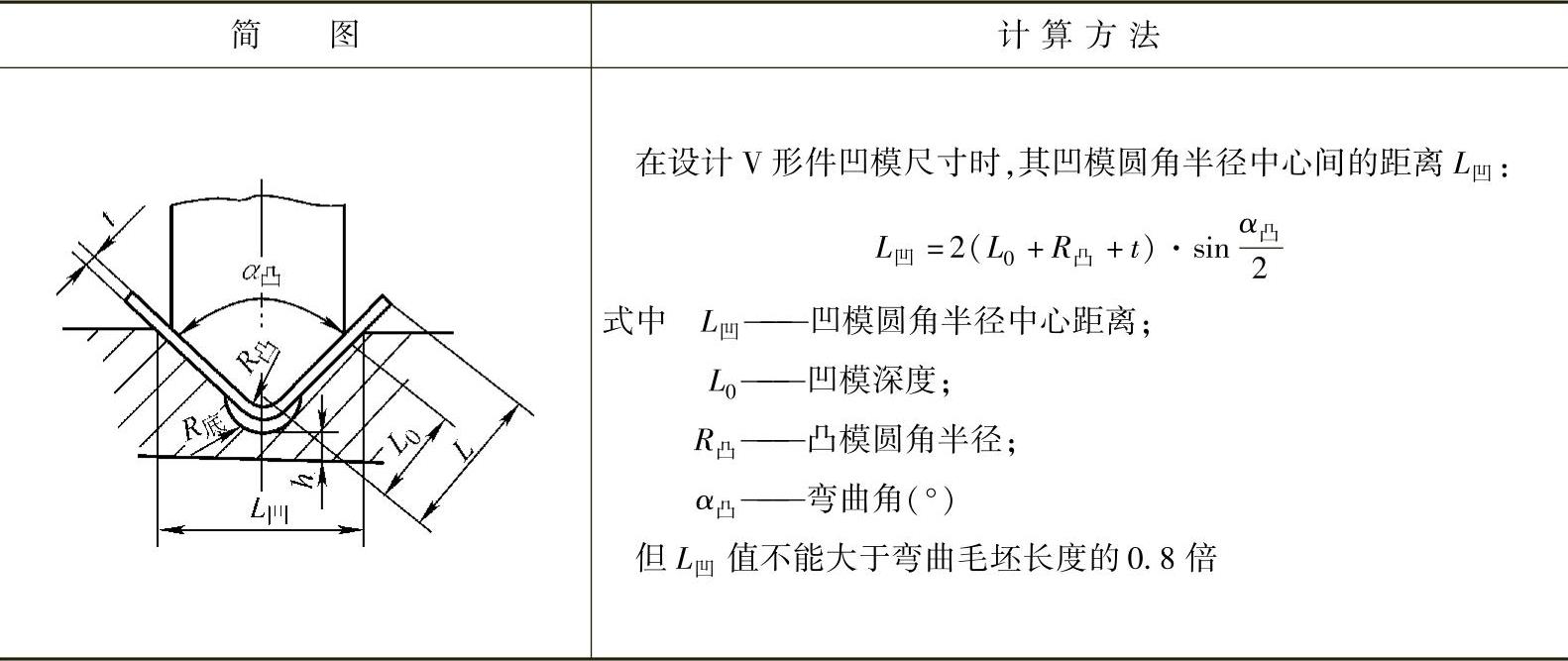

(1)V形弯曲模工作部位尺寸

V形弯曲模工作部位凸、凹模尺寸计算方法参见表2-45。

表2-45 V形弯曲模工作部分尺寸计算 (单位:mm)

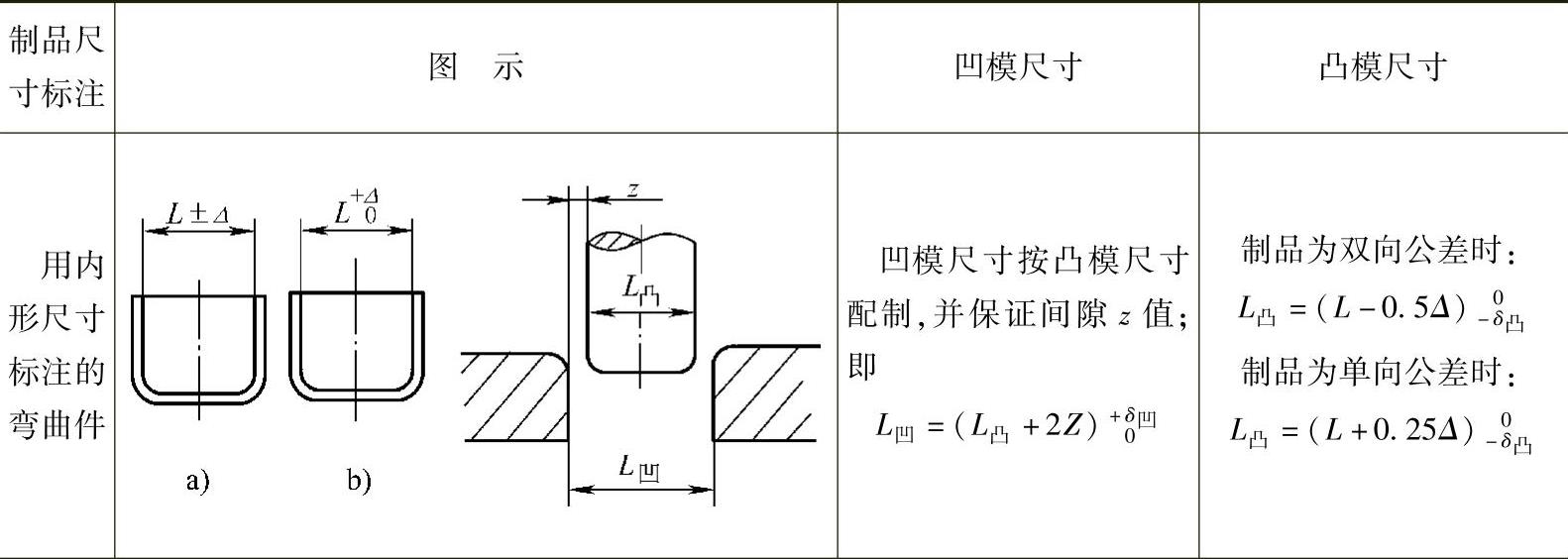

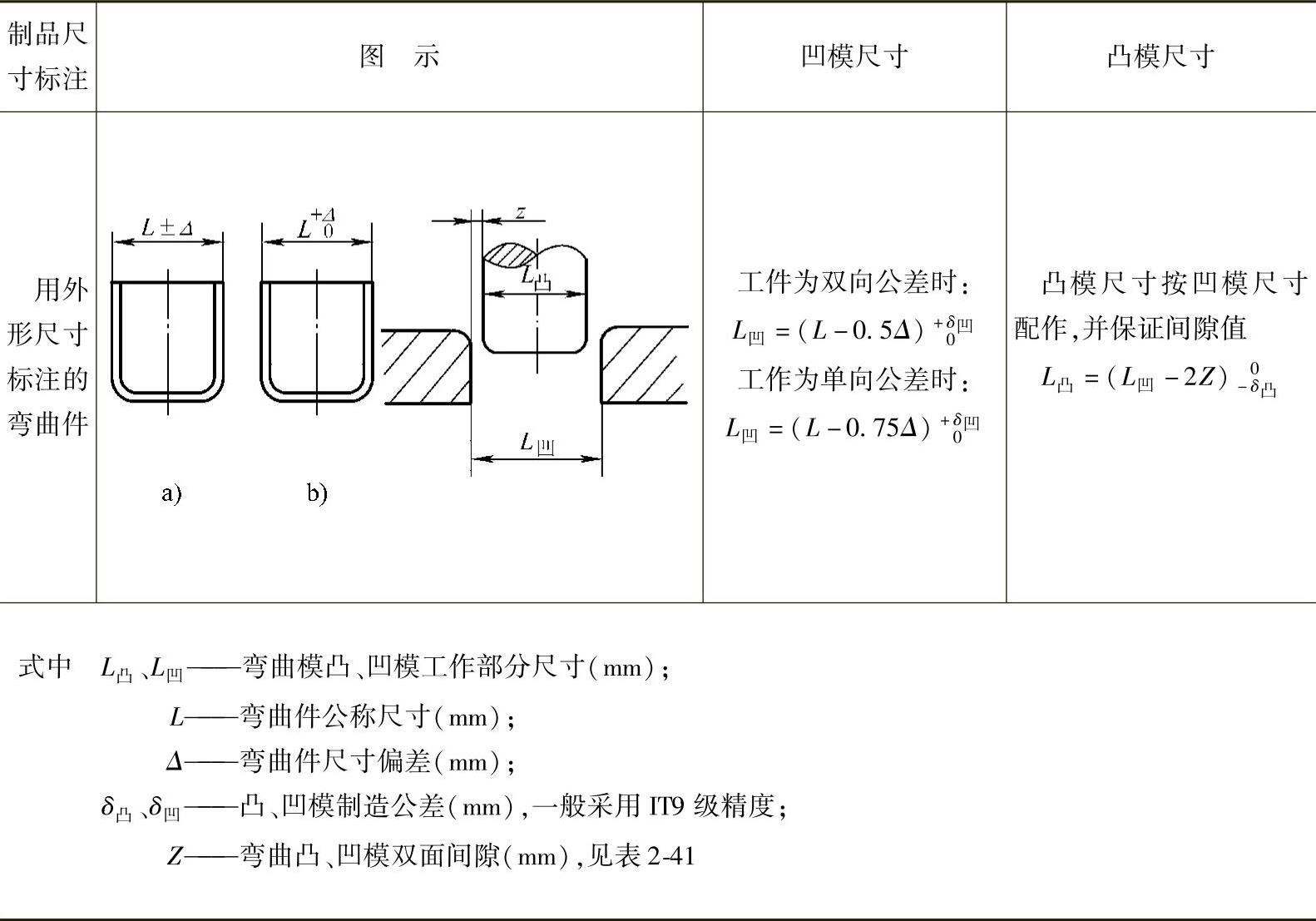

(2)U形弯曲模工作部分尺寸计算

U形弯曲模工作部分尺寸计算方法见表2-46。

表2-46 U形弯曲模凸、凹模工作部分尺寸计算

(续)

(3)弯曲凸、凹模工作部位表面质量要求

弯曲凸、凹模的表面粗糙度要求一般为

Ra≤0.40μm

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。