管材翻卷成形是从传统的冲压翻边工艺发展起来的特种成形工艺,它是通过模具对管件施加轴向压力使管材口部边缘产生局部弯曲的变形过程。利用此项技术制造零件具有工艺简单、工序少、成本低、质量好等一系列优点,甚至可以生产出用其他冲压方法难以得到的零件。此工艺已在汽车、航空航天等工业领域得到广泛应用。

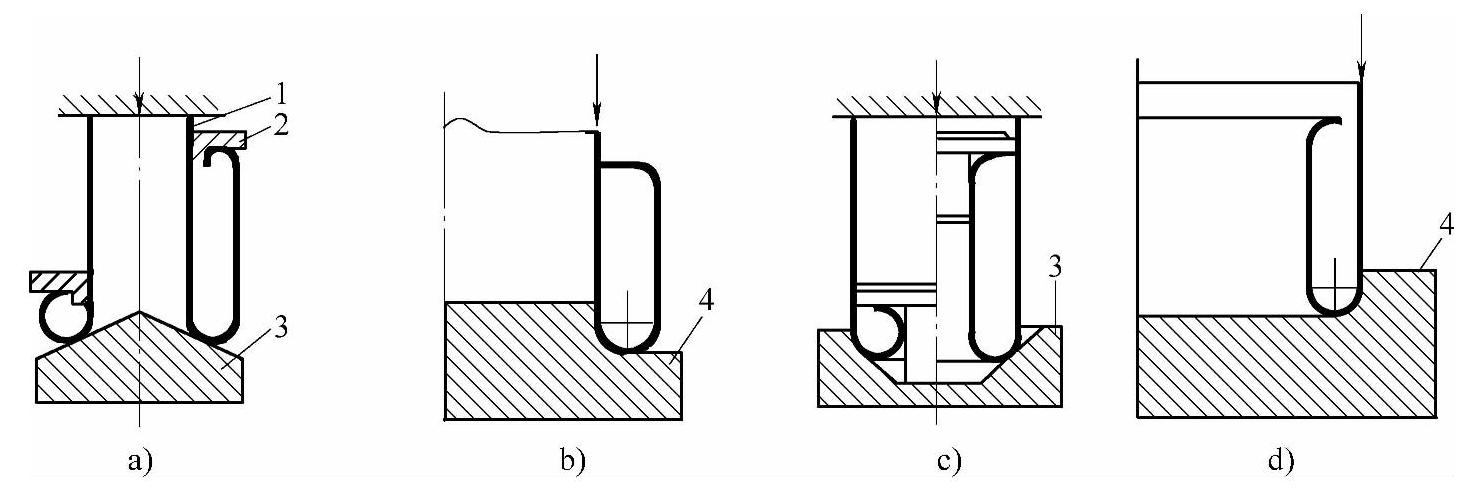

管材翻卷成形有两种基本方式,外翻卷和内翻卷,如图5-32所示。

图5-32 管材翻卷成形示意图

a)、b)外翻 c)、d)内翻 1-管坯 2-导流环 3-锥模 4-圆角模

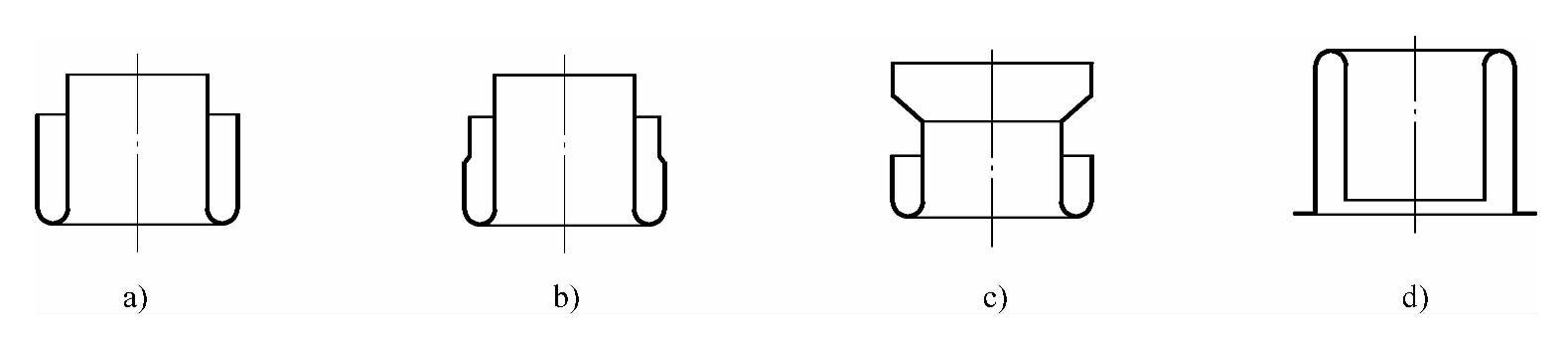

管材翻卷工艺除了能有效地成形多种筒类双壁管或多层管零件外,还可以加工凸底杯形件、阶梯管、异形管(见图5-33)以及半壁双管、环形双壁汽筒、空心双壁螺母、热交换器、汽车消声器、电子工业中的波导管等。目前上述零件一般采用多工步冲压和焊接方法加工,难度大,费用高,外观质量差。采用翻卷工艺可保证零件使用可靠性,轻量化,节省原材料。

适于进行翻管作业的管形材料很广泛,如铝合金、低碳钢、奥氏体不锈钢等,从φ5mm×0.5mm到φ250mm×5mm规格的管坯,都可以成功地翻成双层管。

图5-33 翻卷工艺加工成形的制件

a)锥形模翻管 b)翻管+辗压 c)翻管+扩口 d)拉伸翻管

翻管是一个复杂的变形过程,它涉及从扩口变形转化为卷曲变形,从卷曲变形到翻卷变形。要保证变形模式的顺利转化,必须满足变形时的力学几何和塑性条件,其中最主要的工艺参数是翻管力、模具半锥角、管材的相对壁厚和管材的塑性条件。

(1)外翻卷 管坯在轴向压力下从内向外翻卷,使管材的内壁翻卷成外壁。翻卷后的管径变大。翻管时外压载荷虽使管壁有所镦粗,但由于外翻时产生的周向拉应力作用更强,因而会令管壁变薄。

外翻管的模具形式主要有锥形模、环槽模和拉伸翻管模。

当需要加工双层管而采用锥形模、环槽模时,上模部分除了向管材施加压力外,还要加装导引环,对已翻卷的材料起引导作用。

1)锥形模。锥形模是最具有代表性的一种翻管模具。设计锥形模时,主要是确定模具半锥角α,使其满足条件,否则将不能实现翻管。根据应力应变和塑性条件计算,考虑到材料延伸率的影响,可以得出半锥角α须满足:22.5°≤α≤55°。

与管材扩口相同的是,翻管最大外径也受到材料伸长率的限制。原则上,翻管直径尺寸可以在材料伸长率和最小卷曲半径之间的任何尺寸上自由选择。当需要翻管前后的直径差较大时,应选用较大的半锥角,当需要翻管前后的直径差较小时,应选用较小的半锥角。

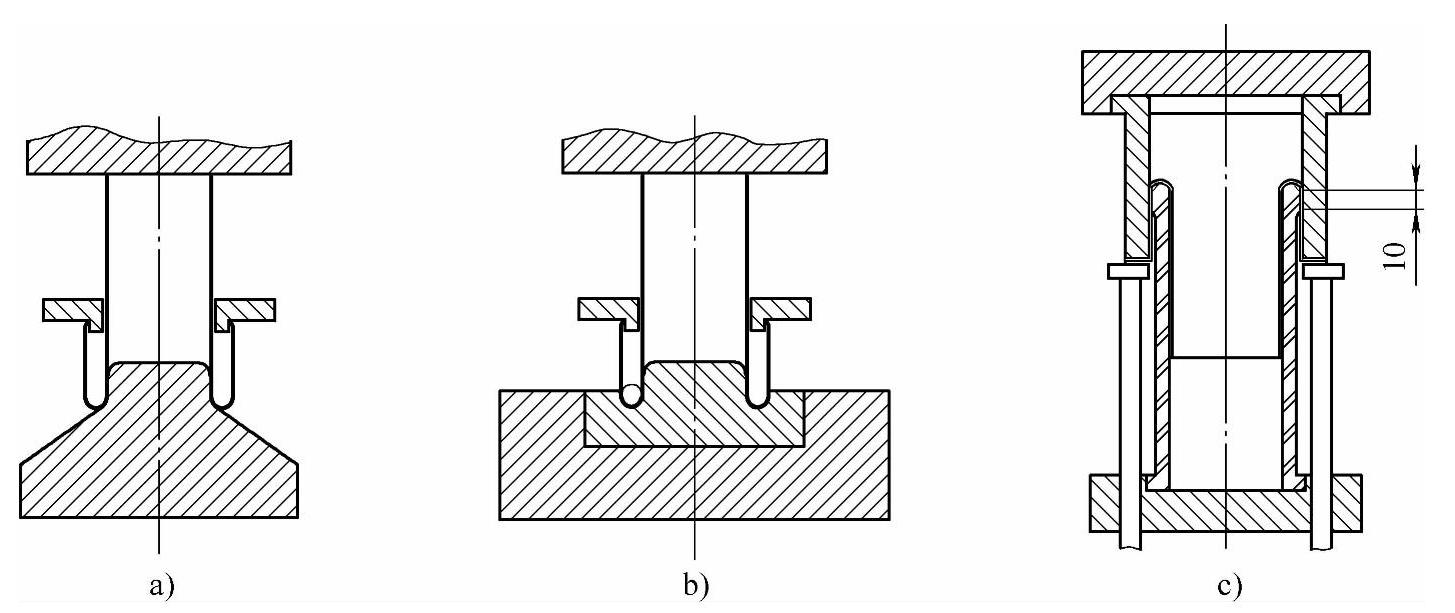

锥形模具有通用性强、摩擦力小、结构简单、易于制造的优点,但管坯在锥形模上变形时,容易滑动,难于准确地对中定位,翻卷处于自由变形状态,只是由最小阻力和应力平衡的原则决定其形状,受材料结构非均匀性的影响大,而难于制造出高质量的管制件。为了防止管端在锥模上滑动,在锥头上做成带柱面的导向位,可获得明显的改善,如图5-34a所示。

图5-34 翻管模

a)带定位锥形模 b)环槽圆角模 c)拉伸翻管模

2)环槽圆角模。环槽圆角模是管端翻卷(卷边)模衍生出来的一种翻管模。在有定位凸台的锥形模上,将凸台与锥面的相贯处做成圆锥过渡用以使管坯卷曲变形。这种模具具有良好的对中性,管材翻卷时受到环形槽圆角半径r部分的约束,产出的管制件质量稳定,如图5-34b所示。

环槽圆角模的设计主要是确定环形槽圆角半径r。r的大小既决定着圆角部分对管坯变形的约束作用,又决定着翻卷与管坯未变形部分的几何干涉。因此,它是唯一的重要工艺参数,必须大于或等于材料的最小卷曲半径,并小于或等于材料伸长率允许半径。(https://www.xing528.com)

设计环槽圆角模时,可不进行圆角半径r的计算,而是根据经验和图样尺寸给出。

通常情况下不锈钢管材的最小卷曲半径为

R=3t

最大翻管直径为

d=D(1+1.4A)

焊管最大翻管直径为

d=D(1+1.3A)

式中 d——翻管直径(mm);

D——管坯直径(mm);

A——材料的伸长率(%)。

3)拉伸翻管模。在上述两种形式的模具上翻管,会有发生失稳起皱或翻卷部分弯曲等缺陷,其原因是管坯在变形时,都是处于压应力状态下,拉伸翻管模则是使在外载荷下的管坯的变形部分处于拉应力状态,从而完全消除了翻管时的失稳起皱现象,并且变形区由模具形状决定,因而工件的尺寸精度可以完全由模具控制。因此,对于尺寸精度要求较严的管制件应采用拉伸翻管模来完成。

为了减少已翻管部分的摩擦阻力,翻管模外径工作段长度取为8~12mm,其余部分应予剔空,如图5-34c所示。

拉伸翻管模在开始工作前,将管端先扩口成法兰面,供拉伸时作压料用,因此拉伸翻管模所成形的管件外径总是小于材料伸长率所许可的最大外径。

(2)内翻卷 内翻卷时,管坯由外向内翻卷,成形后外径减小。

1)硬模内翻卷。在生产实践中,硬模内翻卷应用极少。这是因为,较之外翻卷,内翻卷要困难得多。

内翻卷的成形过程是一个材料不断加厚的过程。在加厚过程中,材料的晶格要重新排列。晶格重新排列所需的力要比材料受拉应力产生延展力(抗拉强度)大4倍以上。而材料的屈服强度总是小于晶格重排力的,这就导致管材在未进入到翻卷过程之前就发生失稳起皱现象,令内翻管无法完成。

实际上,替代内翻卷的工艺方式有很多种,包括用小直径管材外翻、滚轮翻边法和缩径切断后内拉伸翻管(参看图7-21)。

在上述的三种方法中,应用最多的是小直径管材外翻法,即将坯管的内径尺寸用作所需要管件的内径尺寸,而将外翻后的尺寸作为管件直径。

2)滚轮内翻卷。利用滚轮进行内翻卷,材料厚度与直径之间存在着一定的限制,即

D/t≥200在此条件下才能得以顺利进行。否则,会因为材料聚合产生的抗力过大,导致工件外径成为多棱形。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。