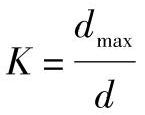

管料或拉深圆筒的胀形变形程度通常用胀形系数K表示,其计算式为

式中 dmax——胀形后零件的最大直径(mm);

d——胀形前坯筒直径(mm)。

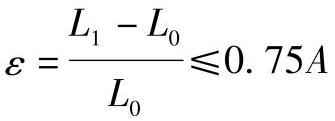

零件胀形部分的最大伸长率ε为

式中 L0——胀形前胀形部分的毛坯周长(mm);

L1——胀形后胀形部分的最大周长(mm);

A——材料的伸长率(%)。

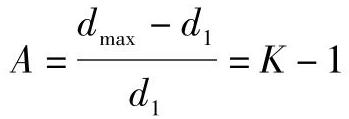

胀形系数K与材料伸长率A的关系为

或 K=1+A

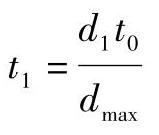

胀形部分的壁厚变化,大致可按下式计算

式中 t——最大胀形处的壁厚(mm);

t0——毛坯的壁厚(mm);(https://www.xing528.com)

dmax——胀形处的最大直径(mm);

d1——毛坯直径(mm)。

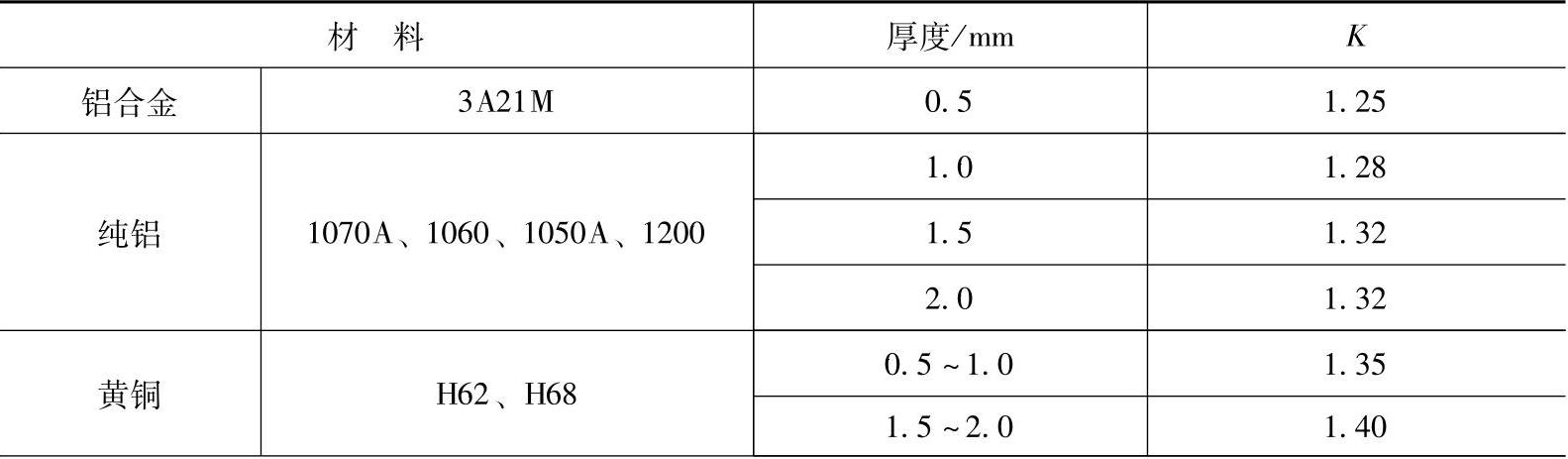

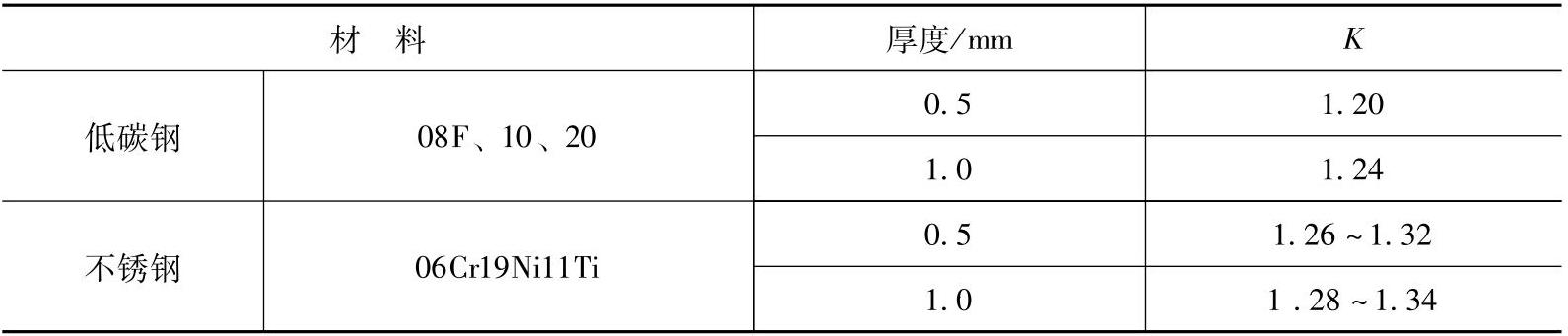

表6-1列出了一些金属材料自然胀形的极限胀形系数和切向许用伸长率的试验数值,可供使用时参考。若零件的胀形系数大于表6-1中的极限胀形系数时,则需采取多次胀形,并在胀形工序之间安排再结晶退火工序。

表6-1 极限胀形系数和切向许用伸长率试验值

(续)

在对坯筒施加内压力p的同时,也在轴向加压进行胀形,其极限胀形系数可以增大。若对坯筒变形区进行局部加热,更会显著提高极限胀形系数。铝坯筒在不同条件下胀形,由试验确定的极限胀形系数见表6-2。

表6-2 铝坯筒的极限胀形系数Kmax

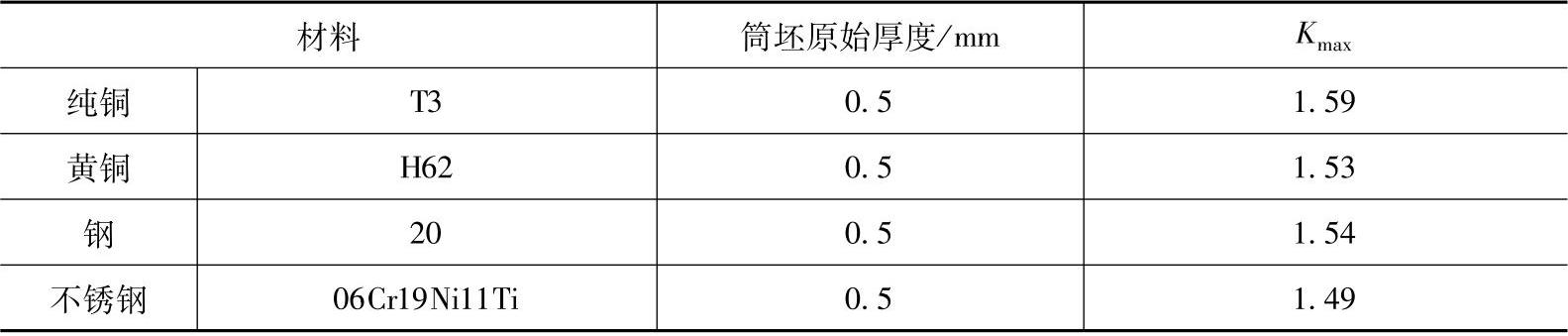

石蜡胀形时不同材料的极限胀形系数见表6-3。

表6-3 石蜡胀形法的极限胀形系数

波纹管的变形程度也用胀形系数表示,其极限胀形系数Kmax与材料的塑性有关,一般来说,Kmax=1.3~1.5。当波纹管的胀形系数K>1.5时,必须进行多次胀形,中间增加退火工序,以恢复材料的塑性。

据资料介绍,自然胀形时,其胀形系数K,低碳钢为1.15~1.2,不锈钢为1.26~1.32。但对毛坯施加以轴向压缩时,则其胀形系数K对低碳钢可提高到1.4~1.5,对不锈钢可提高到1.6~1.7。胀形系数的上限主要受冷作硬化的影响。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。