硬模胀形除了前面介绍的几种形式外,这里再介绍几种方法。

1.“穿裤子”胀形

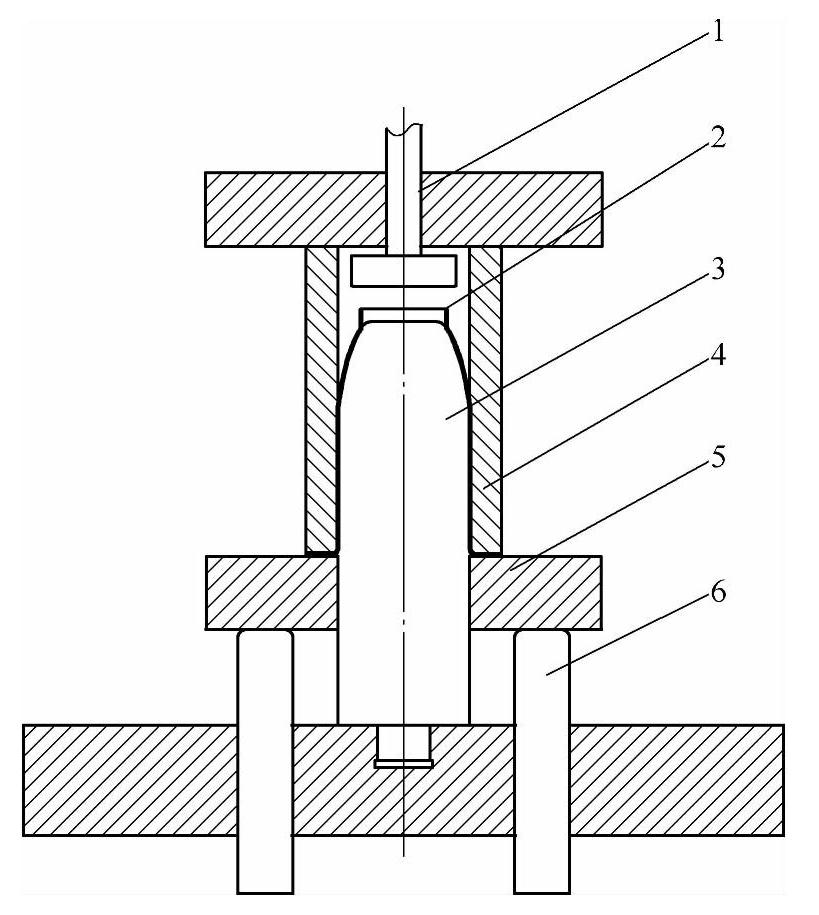

将直筒件扩口产生凸缘,然后压住凸缘进行胀形,工作过程平稳,工件内壁光滑;这种加工方法俗称穿裤子,是一种优于其他方式的硬模胀形法,如图6-22和图6-23所示。

图6-22 硬模胀形(穿裤子)

1—推料板 2—坯件 3—凸模 4—凹模 5—压料板 6—顶杆

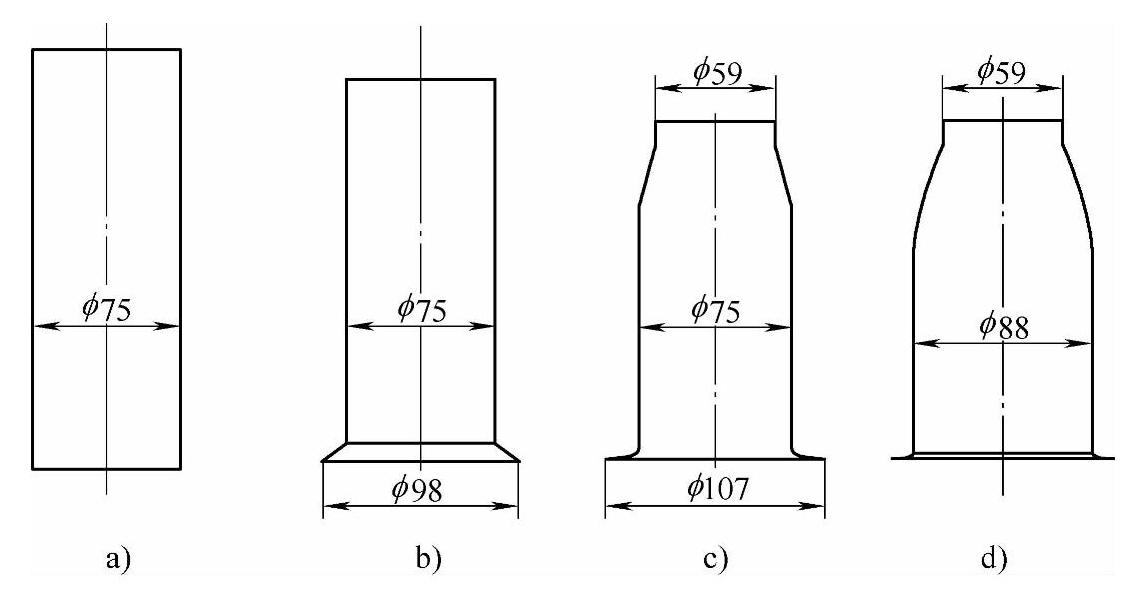

图6-23 丁烷气体罐成形工艺流程

a)截管 b)扩口 c)缩口 d)胀形

2.竹节胀形模

竹节胀形模是硬模胀形的又一种方式。胀形动作在管材内部完成,管材长度基本上不受限制。胀形套用65MnSi2钢车制而成,经热处理后具有良好的弹性。

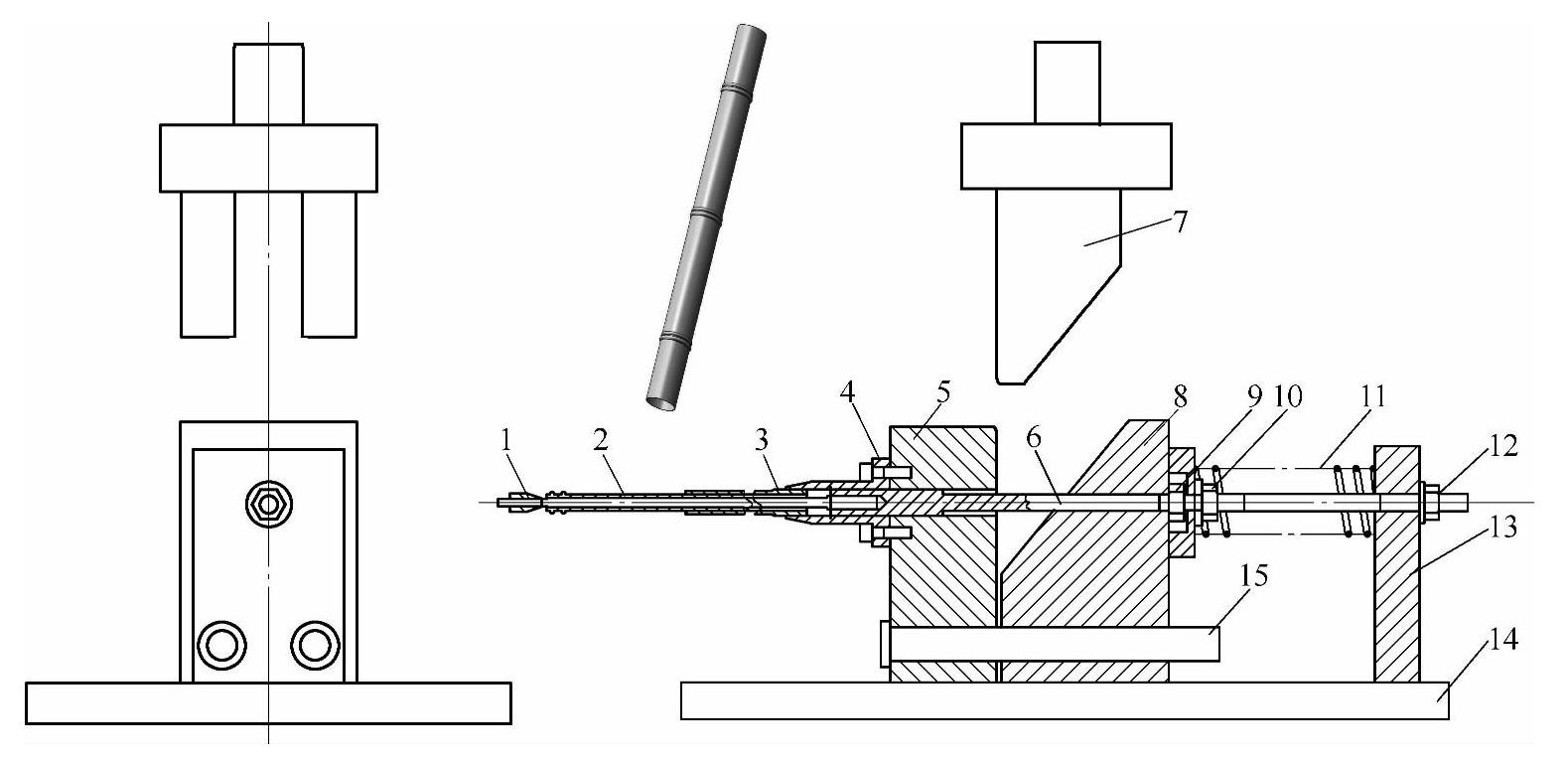

(1)小直径竹节胀形模 如图6-24所示,小直径竹节胀形模一般安装在机械压力机上。竹节胀套2通过管形套3、胀套连接座4固定在胀套座上。斜楔7向下运动时,推动滑块8向右移动,拉杆6拉动胀形塞对工件胀形。斜楔上行,滑块8在弹簧11的作用下自动复位。小导柱15起到保证滑块8做水平移动的作用。

(https://www.xing528.com)

(https://www.xing528.com)

图6-24 小直径竹节胀形模

1—胀形塞 2—竹节胀套 3—管形套 4—胀套连接座 5—胀套座 6—拉杆 7—斜楔 8—滑块 9—弹簧座 10—迸帽 11—复位弹簧 12—螺母 13—靠背 14—底座 15—小导柱

设计胀形套时,必须着重考虑壁厚。弹簧套壁厚过大或过小都不好,以能支持钢管的变形阻力外还有0.5~1倍的裕度为好。弹簧套壁厚越大,发生弹性变形时的抗力越大,寿命越短。

理论上处于起弹性作用位置的壁厚越薄,机械疲劳损伤越小。此处的数值大小与胀套直径大小关系不大,而与分割槽的长短、分割等份数目关系密切。分割槽越短,每等份所占角度越大,弹性越差,壁厚值越需取小。在兼顾到胀套强度和热处理应力、变形等因素后,这一段位置的壁厚趋薄,胀套寿命反而会相对长一些。经验表明,弹簧套壁厚与割槽长度的比例控制在1∶30左右为宜。

弹簧套分割瓣(等分)数为4~16,直径越大,瓣数越多。通常取偶数以方便线切割加工。分割槽的尾端应作成圆弧,以防止应力向前扩张。

分割槽的切割宜在淬硬并经回火后进行。最好是在尾端用电火花穿孔,由尾部向头部方向加工,头部3~5mm不要割穿,所有等分全部割完后进行再次回火,最后将头部剩下的一点割穿。线切割后须经过二次回火,消除线切割对材料组织结构的损伤,晶格细化,对于延长寿命十分有利。

锥形塞的设计要计算到竹节管完全成形时(胀套张开)的角度,否则有可能在成形时将胀套锥面大端折断,令胀套报废。

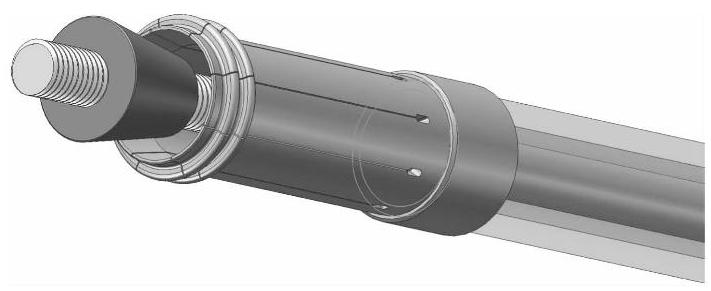

(2)大直径竹节胀形模 图6-25所示为大直径竹节胀形模,出力较大,改用液压油缸提供驱动力,并在前端增加了钢管托,减轻工人劳动强度。传力杆与后座配合公差为H8/f8,应保持润滑。缸筒外安装传感器用来控制胀形塞拉杆的行程。

图6-25 竹节胀形模组装

采用二位三通液压控制阀控制液压缸动作,可以减少误操作,提高安全性。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。