本例为加工一托盘类实体模型,其主要的形状特征为四个具有一定深度的圆形型腔和中间的浅腔,另外还有四周连接各型腔的浅长止口槽,加工需要重点保证各型腔的加工尺寸精度和表面粗糙度。由于各型腔之间的间距较小而型腔的切削加工量较大,因此型腔的加工刚度是需要重点考虑的问题。工件浅长止口槽为曲面与曲面之间的相交区域,且过渡区域的半径较小。工件毛坯整体尺寸为230mm×230mm×45mm,采用P20的材料。工件以底面固定安装在机床工作台上。

工件的加工坐标原点选为上表面的中间点,即X和Y设置在模型中心,Z向原点位于上平面。本例的粗加工采用三个工步,首先采用粗加工环行铣,刀具为B25R5的环形铣刀,刀具直径为25mm,拐角半径为5mm,切除大部分的毛坯余量;然后采用粗加工环行铣,刀具为B12R2的环形铣刀,以切除由于刀具直径太大而未切除的部分余量,保留零件曲面侧壁加工余量为0.35mm,零件曲面底部加工余量为0.2mm;再次利用粗加工环行铣,采用ϕ8mm的平头铣刀,通过设定加工边界对零件中四个浅长止口槽区域进行粗加工,以提高加工效率。

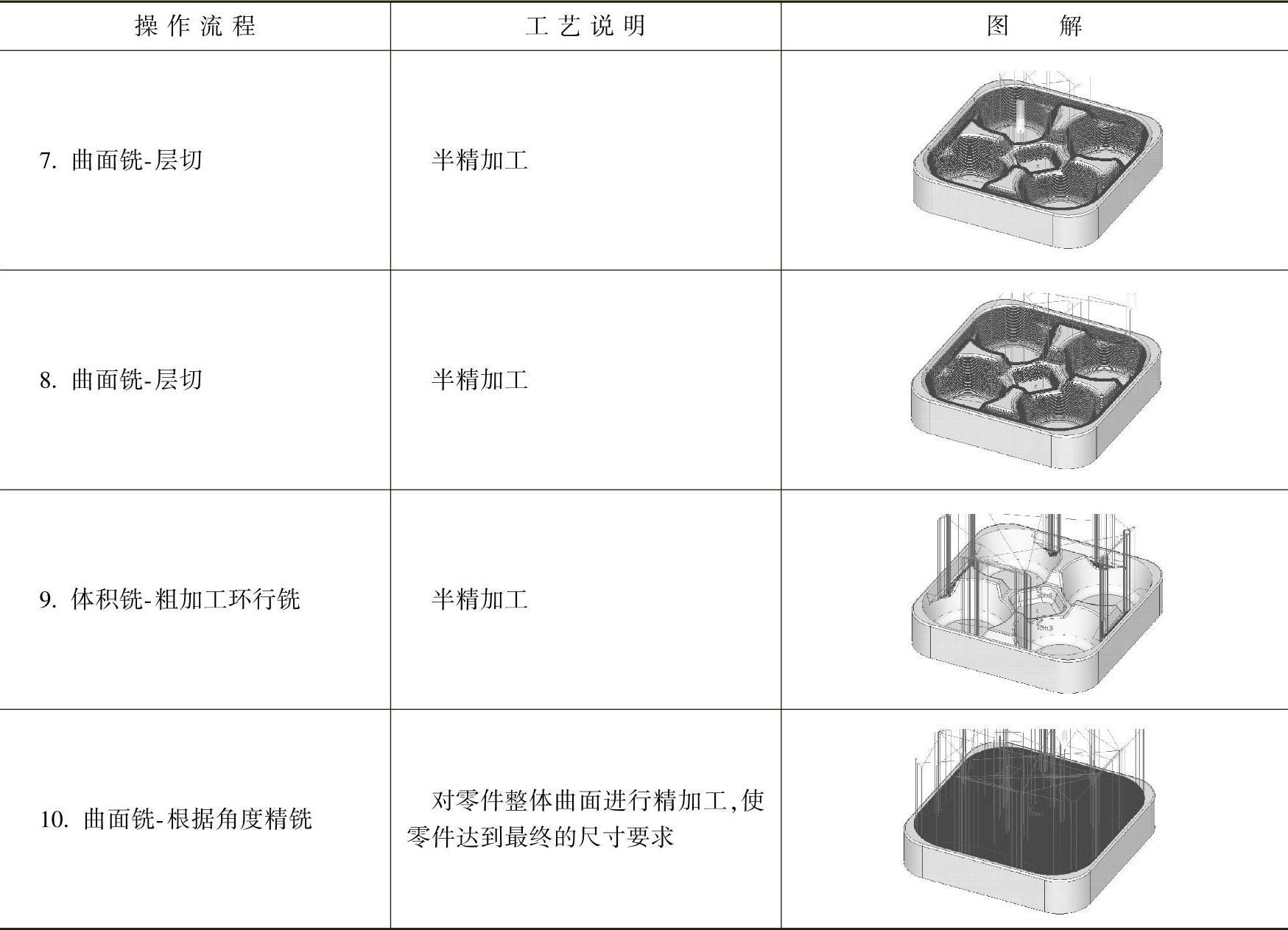

本例的精加工主要是利用相对较小的刀具对整体进行半精加工和精加工,达到零件要求的加工精度。针对零件形状特征及加工要求,对零件中四个浅长止口槽区域进行一次半精加工。首先用B10R1的环形铣刀对平面区域通过层切的方法进行半精加工,然后通过B10R1的环形铣刀对整个曲面进行层切加工。应用BALL06的球头铣刀对四个浅长止口槽区域进行一次粗加工环行铣作为半精加工。最后采用BALL06的球头铣刀通过曲面铣-根据角度精铣对零件整体进行精加工,以达到零件加工精度要求。Cimatron E的具体操作流程见表8-6。

表8-6 加工工艺流程(https://www.xing528.com)

(续)

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。