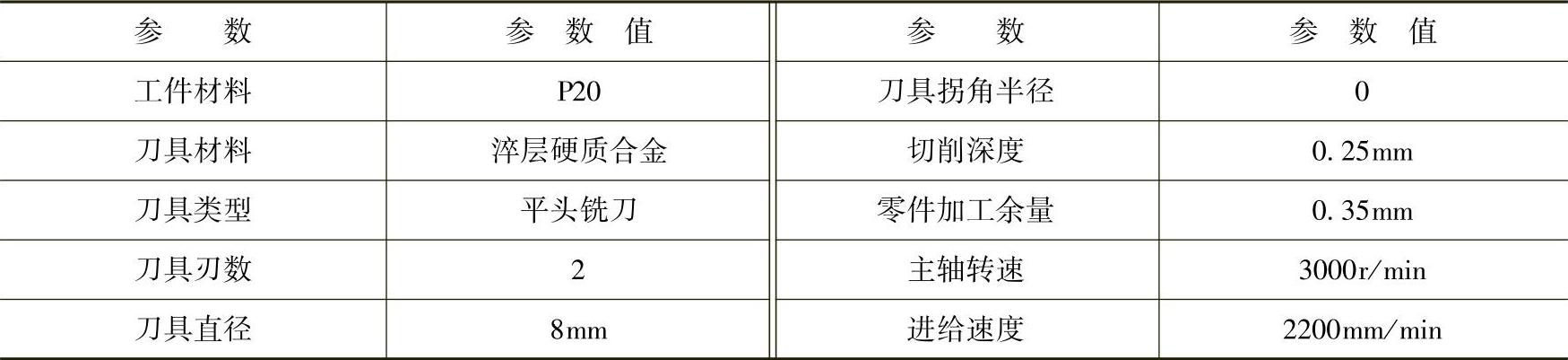

采用ϕ8mm的平头铣刀对零件再次进行粗加工。刀具类型、工件材料及切削参数等见表8-10。

表8-10 切削参数

本加工过程需绘制加工辅助线以作为特定的加工边界。

单击【加工模式】工具栏中的【切换到CAD模式】选项,进入到CAD模式。

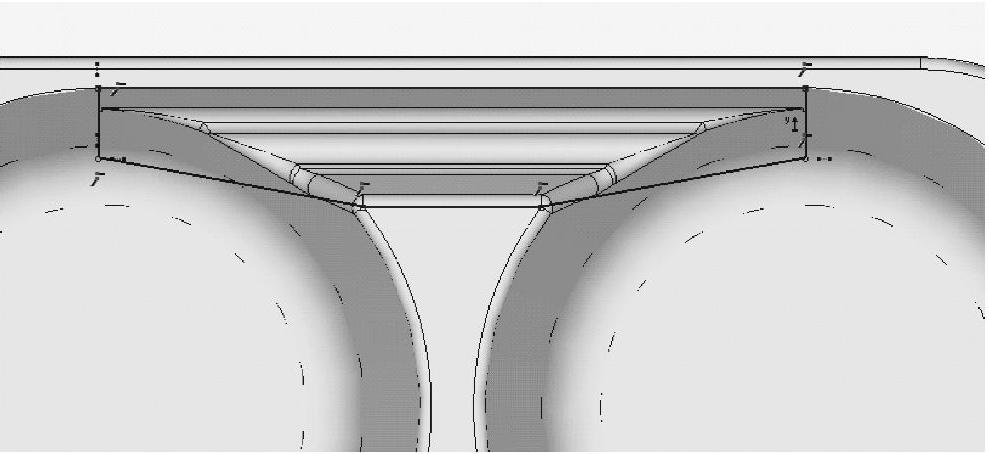

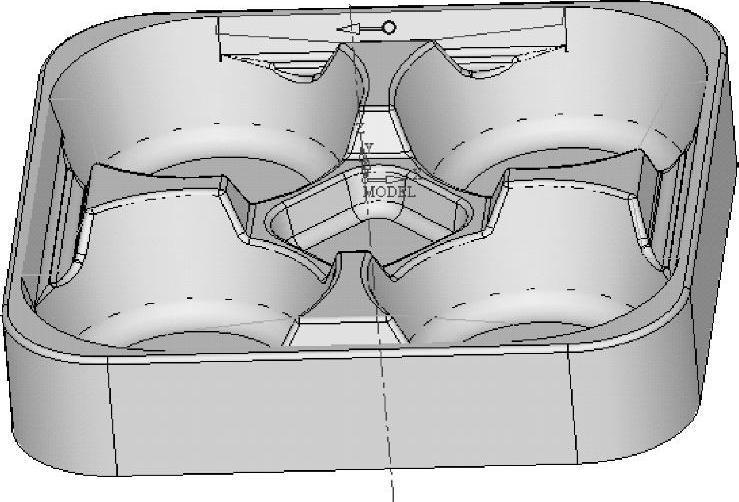

单击【曲线】-【草图】选项,选取零件上表面作为草绘平面,绘制图8-58所示的辅助边框线。

图8-58 辅助边框线

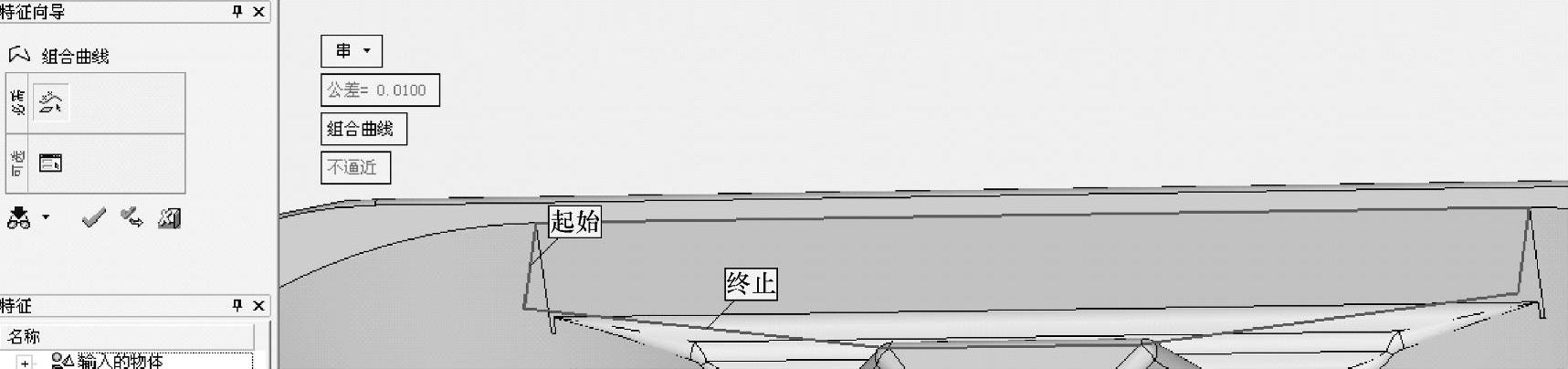

单击【曲线】-【组合曲线】选项,依次选取图8-59所示的草图线段。单击【组合曲线】-【特征向导】对话框中的【 】按钮,生成组合曲线。

】按钮,生成组合曲线。

图8-59 组合曲线

单击【基准】-【基准轴】-【相交】选项,弹出【轴相交-特征向导】对话框,依次选取X-Z基准平面和Y-Z基准平面作为参考平面,单击【轴相交-特征向导】对话框中的【 】按钮,创建基准轴。

】按钮,创建基准轴。

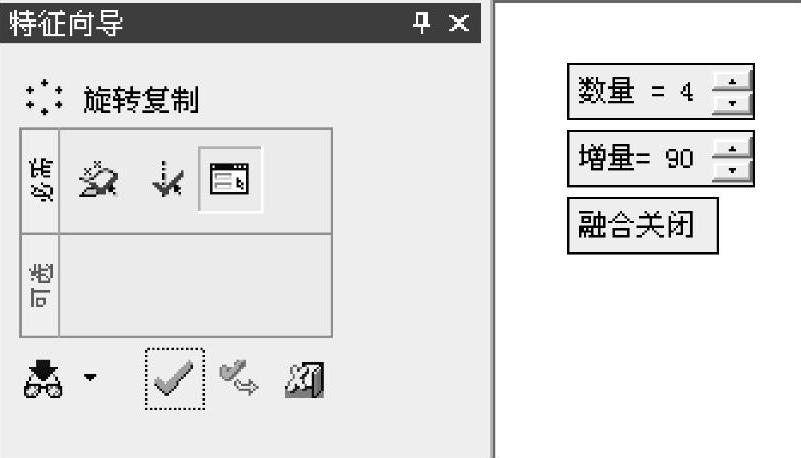

单击【编辑】-【旋转阵列】选项,选取组合曲线,单击中键。单击基准轴,系统弹出图8-60所示的对话框,选择【融合关闭】按钮。单击【旋转复制-特征向导】对话框中的【 】按钮,生成图8-61所示的辅助曲线。

】按钮,生成图8-61所示的辅助曲线。

【拾取实体】:【组合曲线】;

【拾取轴】:【基准轴】;

【数量】:【4】;

【增量】:【90】。

图8-60 【旋转复制】特征向导

图8-61 辅助曲线

单击【加工模式】工具栏中的【切换到CAM模式】选项,进入到CAM模式。

1.加工类型

在【加工向导】工具栏中单击【创建加工程序】选项,在弹出的【程序管理器】对话框中选择加工类型。

【主选择】:【体积铣】;

【子选择】:【粗加工环行铣】。

2.定义加工对象

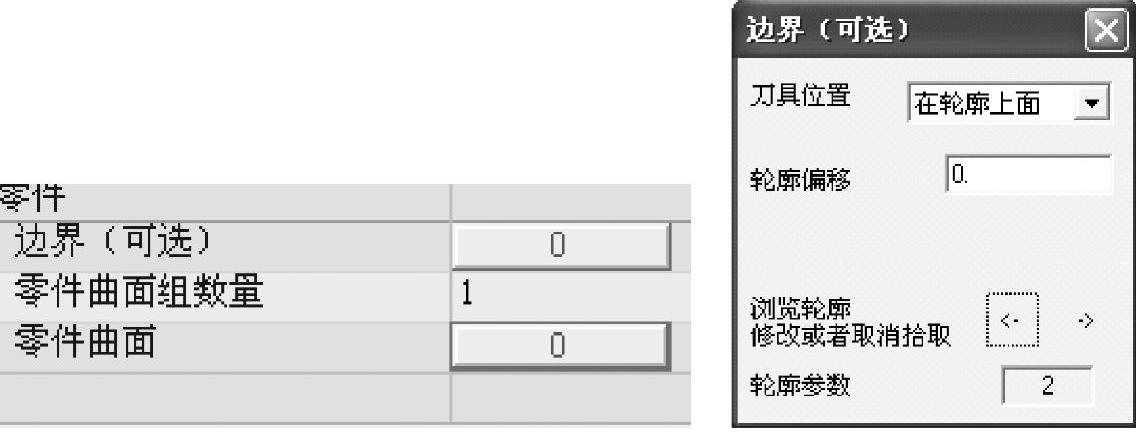

各项参数的设置如图8-62所示。单击【边界(可选)】按钮,在弹出的【边界(可选)】对话框中,选择【刀具位置】为【在轮廓上面】,单击图8-63所示的轮廓。

图8-62 零件轮廓

单击【零件曲面】选项,框选整个零件曲面,单击中键确定。

注意:1)选取边界时,先在绘图区单击右键,在弹出的快捷菜单中选择【重置选择】选项,取消上一步的边界轮廓线。(https://www.xing528.com)

2)先选取一条轮廓线,单击中键,再选择另一条轮廓线,再单击中键,可连续选取多条轮廓线,直到选完为止。

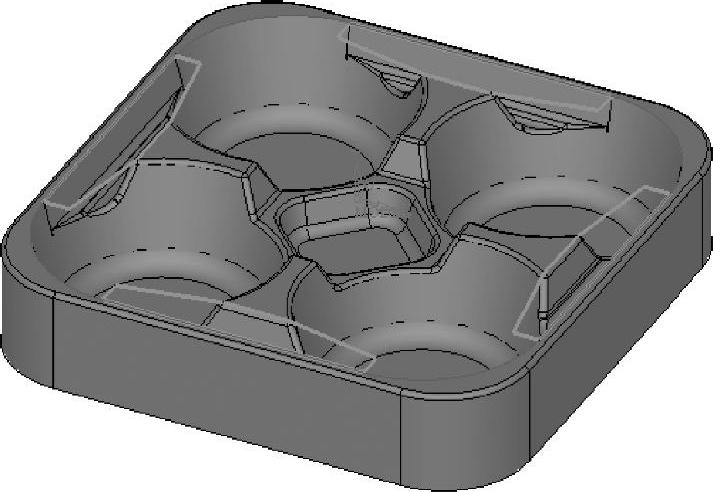

3.刀具和卡头

刀具型号见表8-10,详细参数如图8-64所示。在刀具型号选项上单击可更改刀具型号。

图8-63 轮廓曲线

图8-64 刀具和卡头

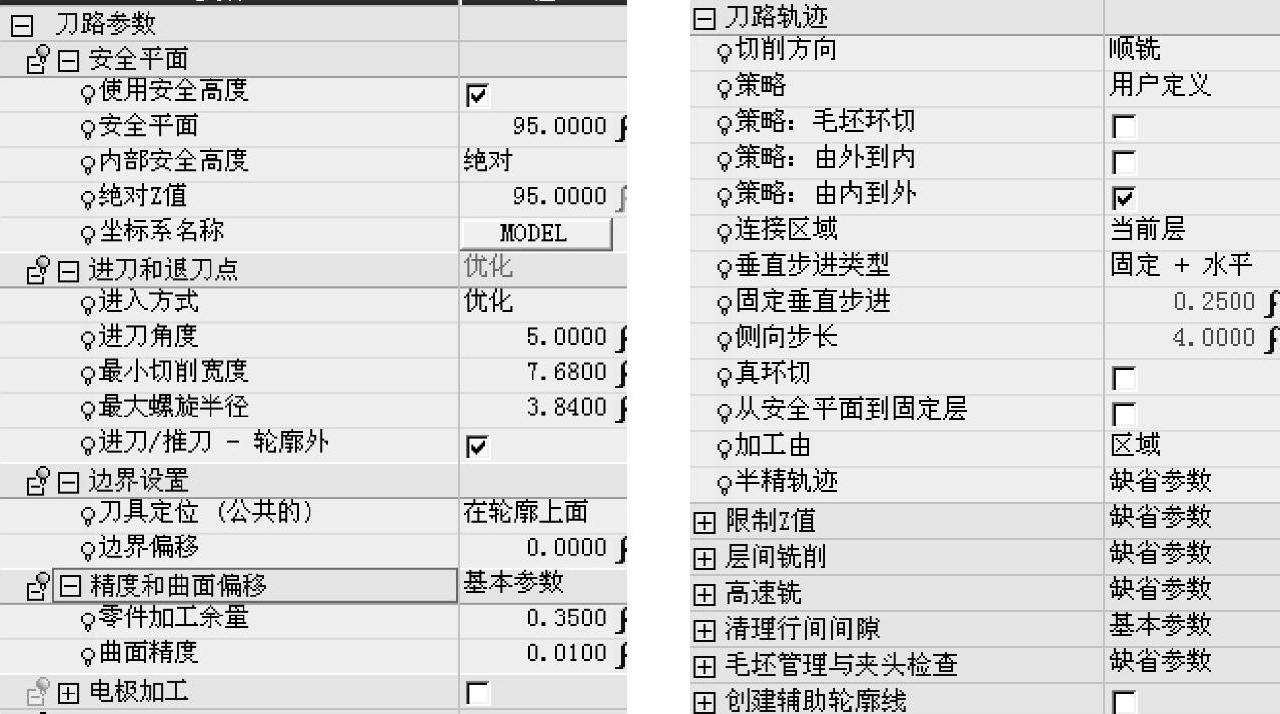

4.刀路参数

刀路参数是加工程序中主要的参数项之一,需设置的参数较多。在此只列出主要的几项参数,其余各参数如图8-65所示。

1)精度和曲面偏移

【零件加工余量】:【0.35】;

【曲面精度】:【0.01】。

2)刀路轨迹

【策略】:【用户定义】;

【策略:由内到外】:需打钩;

【垂直步进类型】:【固定+水平】;

【固定垂直步进】:【0.25】;

【侧向步长】:【4】。

图8-65 刀路参数

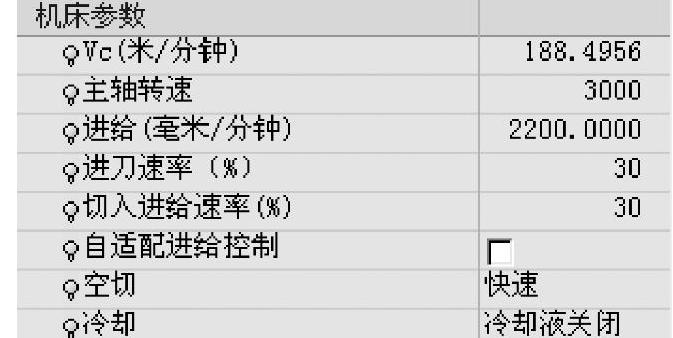

5.机床参数

机床参数见表8-10,详细参数如图8-66所示。

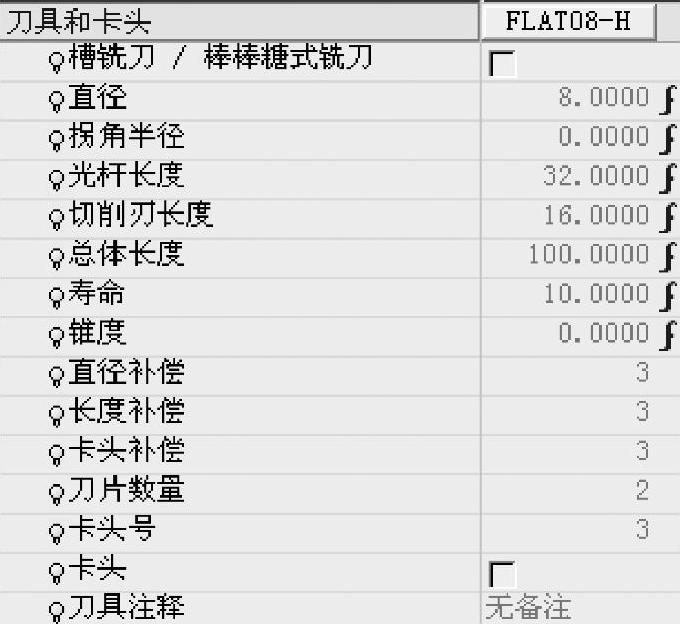

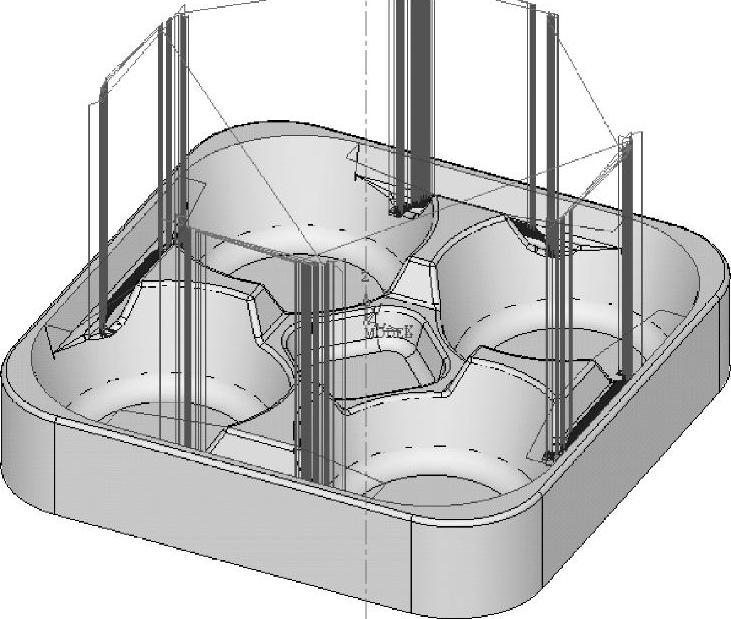

6.执行程序

单击【程序管理器】对话框中的【保存并计算】按钮,系统自动进行刀路计算,结果如图8-67所示。

图8-66 机床参数

图8-67 刀具路径

7.隐藏刀路轨迹线

单击创建的刀路轨迹,再单击右键,在弹出的快捷菜单中选择【隐藏】选项,隐藏刀路轨迹线。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。