【任务描述】

解读图2-12和图2-15所示宽槽及多槽的轴零件,采用ϕ40mm×60mm毛坯,材料为铝。先加工外圆至ϕ40mm,然后完成图2-12所示宽槽轴零件的加工,再加工外圆至ϕ33mm,最后完成图2-15所示多槽轴零件的加工。

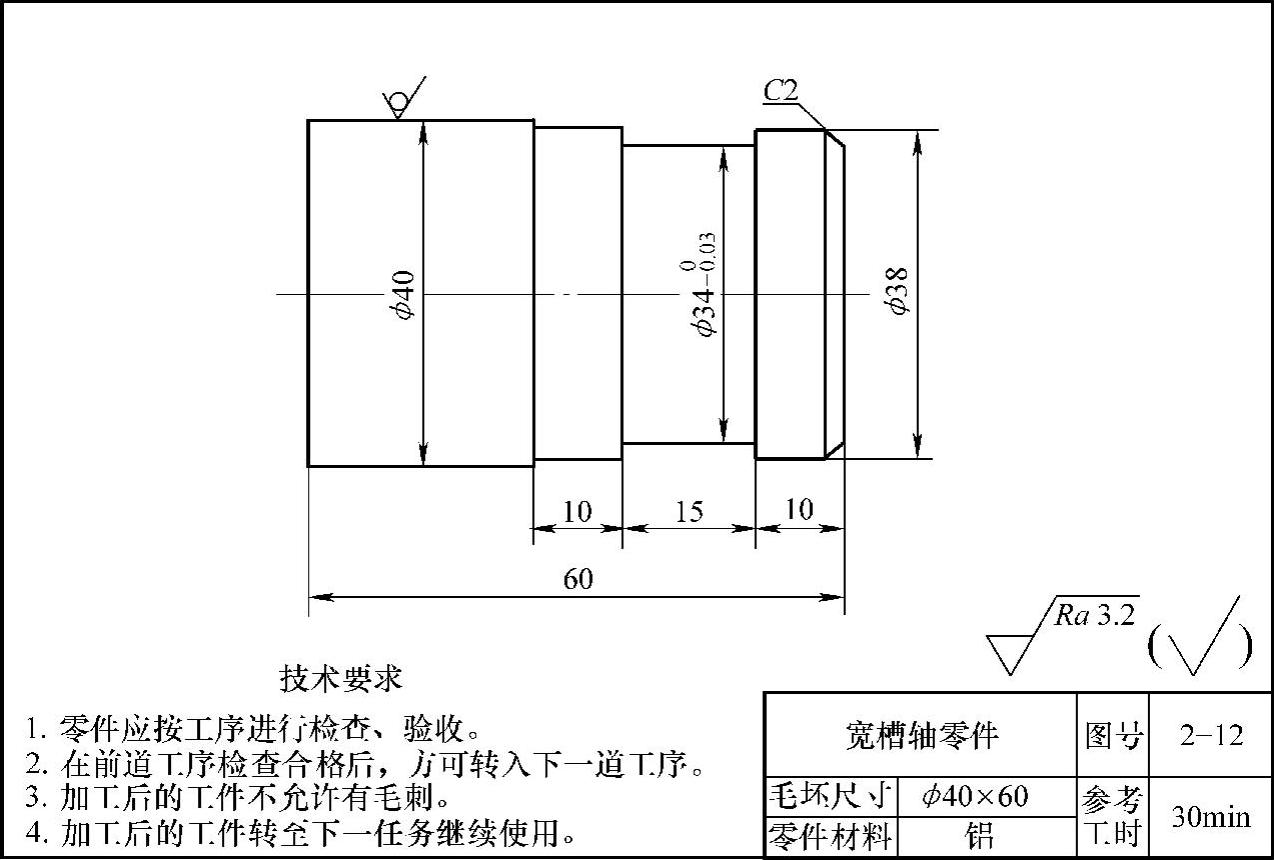

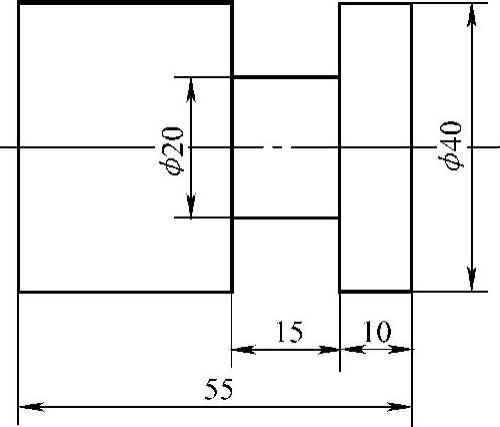

图2-12 宽槽轴零件

【任务目标】

知识目标:掌握径向槽复合循环指令G75。熟悉数控编程的子程序编程技术。

技能目标:学会利用G75指令完成宽槽零件的加工,保证槽的精度。掌握子程序编程技术在数控车削加工中的应用。能应用合理的加工技术完成图2-12和图2-15所示零件的加工。

情感目标:严格遵守安全文明操作规程,锻炼知识迁移运用的能力。

活动一 加工宽槽轴

【相关知识】

1.G75指令功能

外径/内径车槽复合循环指令G75,可以实现X方向车槽或排屑钻孔。

2.切削径向槽复合循环指令的刀具路径

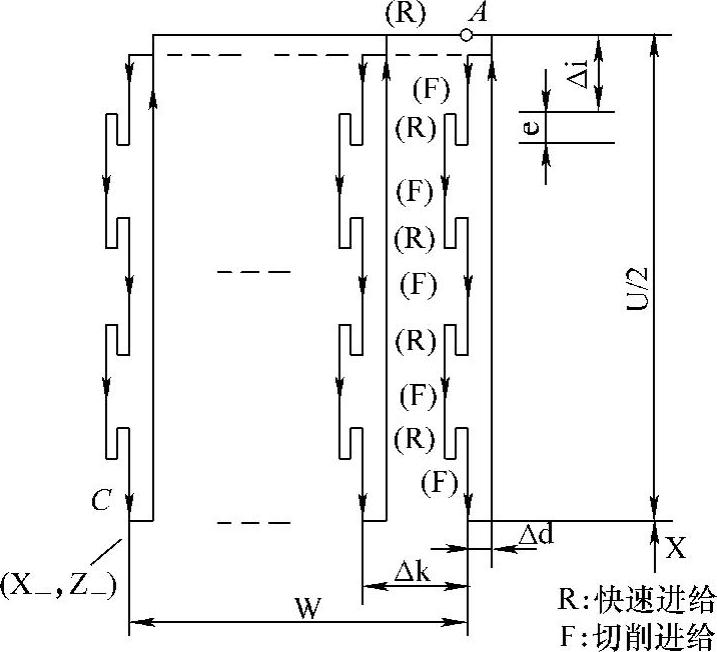

G75指令切削径向槽的刀具路径如图2-13所示。

3.G75指令的格式

G75 R(e);

G75 X(U)_ Z(W)_

P(Δi)Q(Δk)R(Δd)F ;

其中:R(e)——每次沿X方向切削Δi后的退刀量;

X(U)_ Z(W)_——槽底位置坐标;

P(Δi)——每次循环X方向切削量(无±符号,单位为μm,直径值);

图2-13 G75指令切削径向槽的刀具路径

Q(Δk)——Z方向的每次切削移动量(无±符号,单位为μm,直径值);

R(Δd)——切削到终点时Z方向的退刀量,通常不指定,省略时视为0;

F——进给量。

【引导操作】

1.活动要求

1)知道宽槽加工的相关工艺知识。

2)会用G75指令编制宽槽的加工程序。

3)能进行带宽槽轴工件程序的调试与加工操作。

4)能独立完成图2-12所示零件的加工。

2.活动分析

(1)零件图分析 图2-12所示零件为带有宽槽的轴类零件,材料为铝,以ϕ40mm×60mm的圆棒料作为工件毛坯。零件的外槽槽底宽为15mm,槽深2mm,属于宽槽加工,选刃宽为4mm的外槽车刀,采用径向槽复合循环指令G75完成切削,保证槽直径尺寸。加工槽前先将工件外圆车至ϕ38mm。

(2)工件原点 选用数控车床加工,以工件右端面与轴线的交点作为工件原点,建立工件坐标系。

3.任务准备

1)量具选用见表1-12。

2)刀具选用见表2-1。

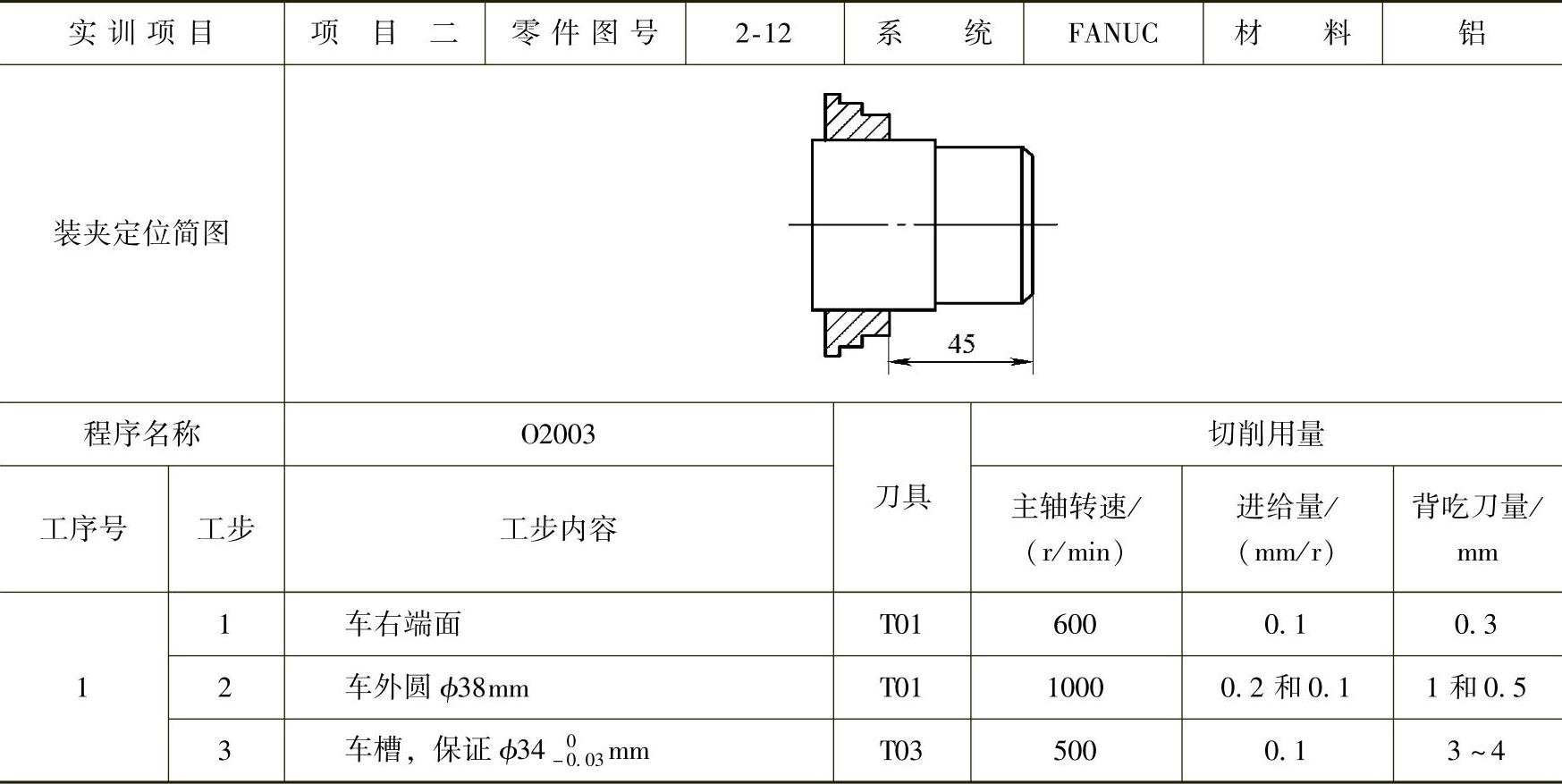

3)数控加工工艺卡见表2-6。

表2-6 数控加工工艺卡

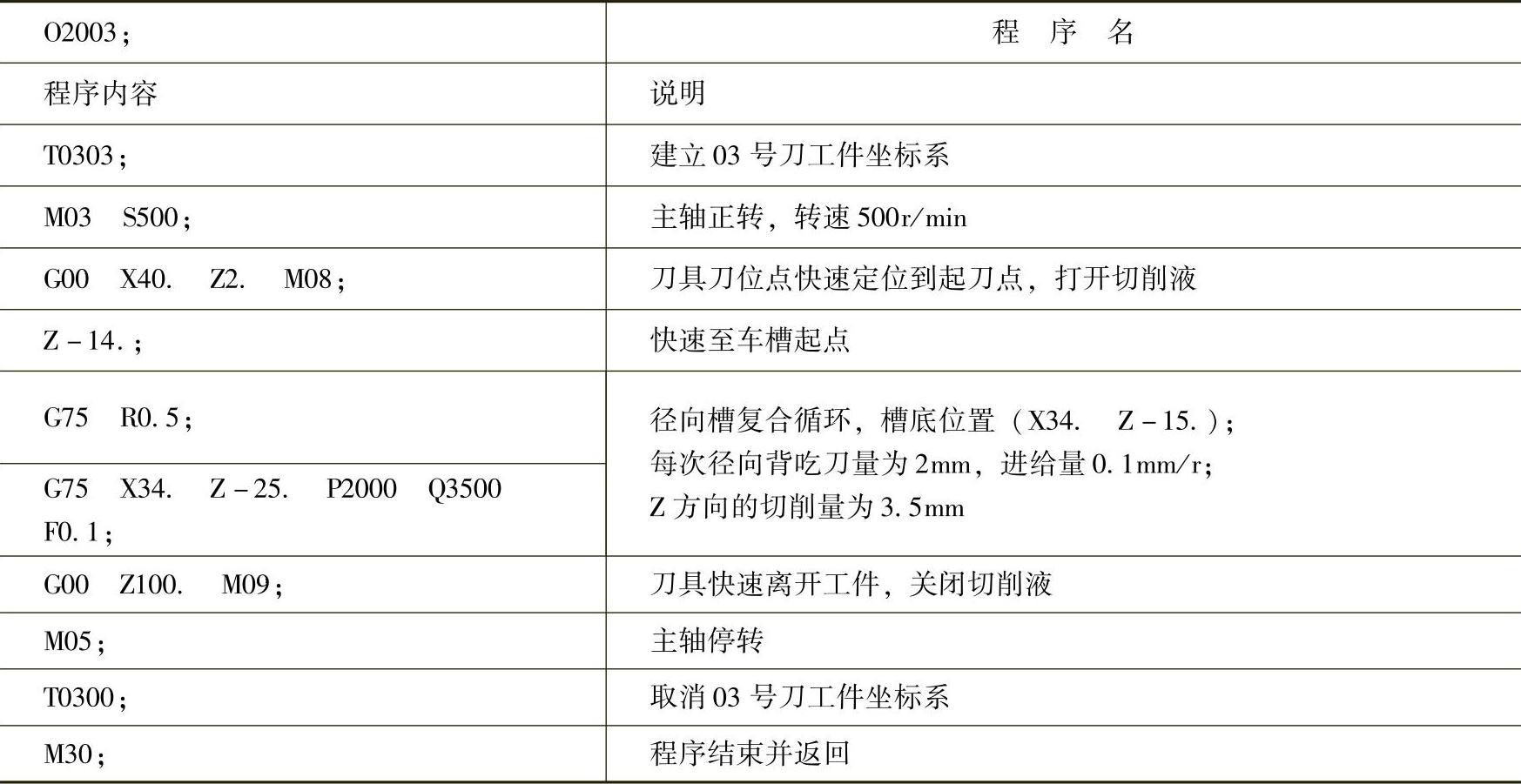

4)数控加工程序单见表2-7。

表2-7 数控加工程序单

4.任务实施

1)启动车床前检查车床的外观和润滑油箱的油位,清除车床上的灰尘和切屑。

2)启动车床后在手动模式下检查主轴箱和进给轴的传动是否顺畅,是否有异响情况。

3)回车床参考点。

4)装夹工件并找正。

5)装夹刀具并找正。

6)对刀建立坐标系(01号外圆车刀为基准刀,03号外槽车刀对刀以碰为主)。

7)加工外圆至ϕ38mm。

8)将图2-12所示零件的加工程序(程序名为O2003)输入车床,具体程序见表2-7。

9)校验运行程序。

10)运行程序进行加工,保证槽的精度。

11)完成工件加工并检测。

12)进行车床维护和保养。

【应用训练】

编写如图2-14所示宽槽的加工程序。

要求:

1)以右端面中心为原点。

2)采用刀头宽为5mm的外槽车刀。(https://www.xing528.com)

3)每次循环X方向切削量为3mm,Z方向的每次切削量为4mm。

图2-14 宽槽编程练习

活动二 加工多槽轴

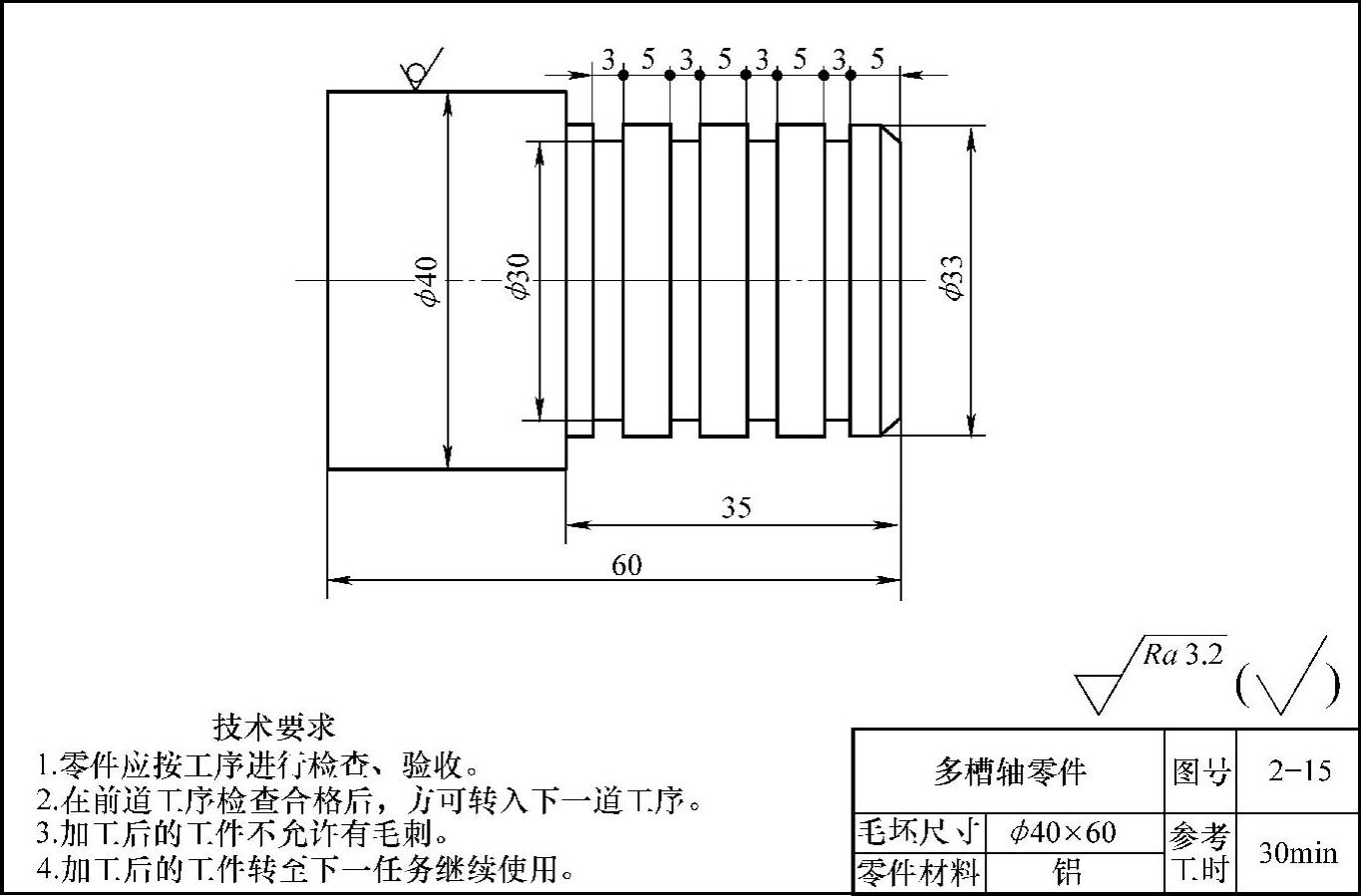

图2-15 多槽轴零件

【相关知识】

1.子程序的应用

1)对零件上有若干处具有相同轮廓形状的情况,可只编写一个轮廓形状的子程序,然后用一个主程序来调用该子程序。

2)用于加工中反复出现具有相同轨迹的走刀路线。被加工的零件从外形上看并无相同的轮廓,但需要刀具在某一区域分层或分行反复走刀,刀具轨迹总是出现某一特定的形状,采用子程序就比较方便,此时通常要以增量方式编程。

3)满足某种特殊的需要。

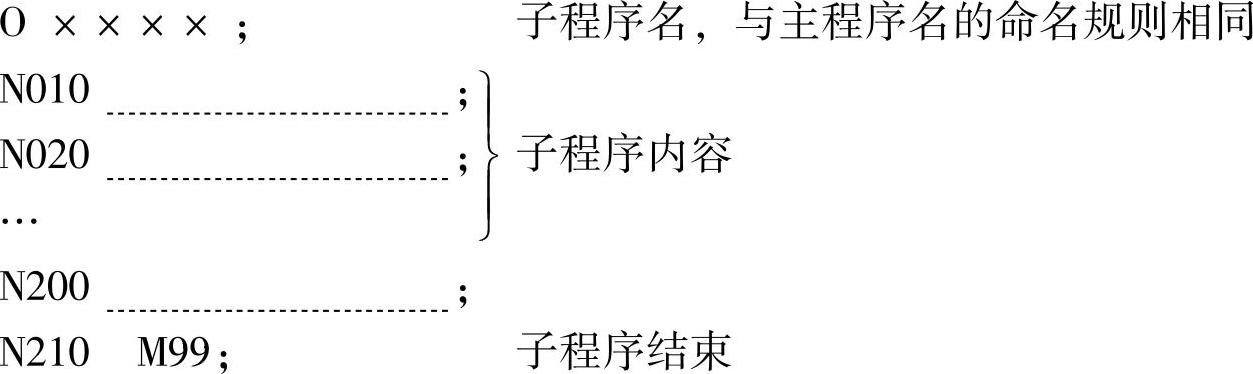

2.子程序的格式

说明:

1)在子程序的开头,继“O”之后规定子程序名(由4位数字组成,4位数字中前面的0可以省略)。

2)M99为子程序结束及返回指令,M99不一定要单独使用一个程序段,如下面的形式也是允许的:

G00 X_ Y_ M99;

3.子程序的调用

格式:M98P×××××××;

说明:M98是调用子程序指令,×××为调用子程序的次数,前面的0可省去不写,若调用1次也可省略不写;××××为子程序的号。如“M98P51000;”表示调用子程序O1000共5次,“M98P2;”表示调用子程序O0002共1次。

4.使用说明

1)为了进一步简化程序,子程序还可调用另一个子程序,这称为子程序的嵌套。一般可以允许子程序嵌套深度为三层,也就是有四个程序界面(包括主程序界面)。注意:固定循环是子程序的一种特殊形式,也属于四个程序界面中的一个。

2)子程序可以重复调用,最多调用999次。

3)在子程序中可以改变模态有效的G功能。在返回调用程序时,注意检查所有模态有效功能指令,并按照要求进行调整。

【引导操作】

1.活动要求

1)知道多槽加工的相关工艺知识,会编制多凹槽零件的加工工艺。

2)掌握子程序编程技术,会用子程序编制多槽的加工程序。

3)能根据图样,利用子程序正确编制常见的加工程序。

4)能独立完成图2-15所示零件的加工。

2.活动分析

(1)零件图分析 图2-15所示零件为带有4条相同结构尺寸窄槽的轴类零件,材料为铝,以图2-12所示零件为毛坯。零件的外槽槽底宽为3mm,槽深1.5mm,选用刃宽为3mm的外槽车刀加工。因为4条窄槽具有相同的结构尺寸,采用子程序编制多槽的加工程序完成切削。加工槽前先将工件外圆车至ϕ33mm。

(2)工件原点 选用数控车床加工,以工件右端面与轴线的交点作为工件原点,建立工件坐标系。

3.活动准备

1)量具选用见表1-12。

2)刀具选用见表2-1。

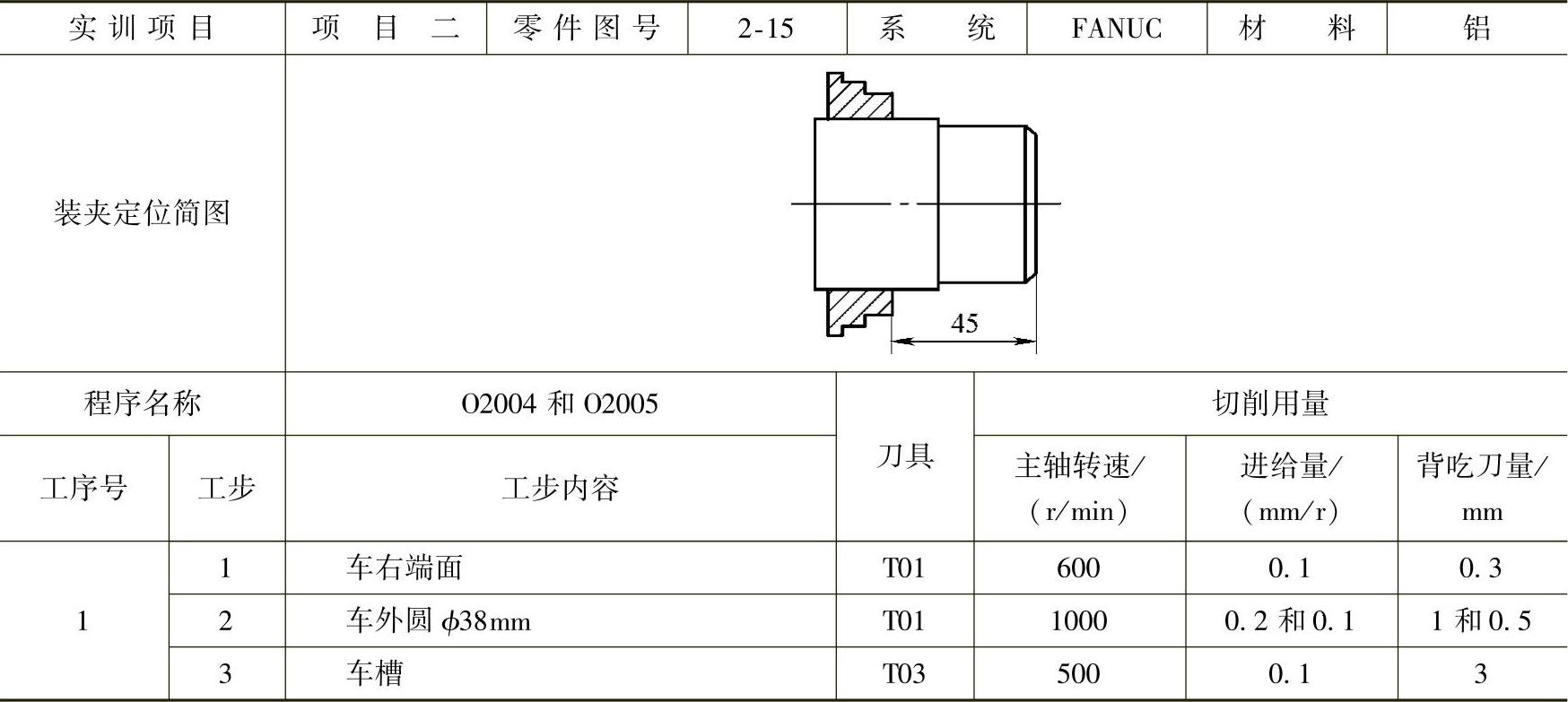

3)数控加工工艺卡见表2-8。

表2-8 数控加工工艺卡

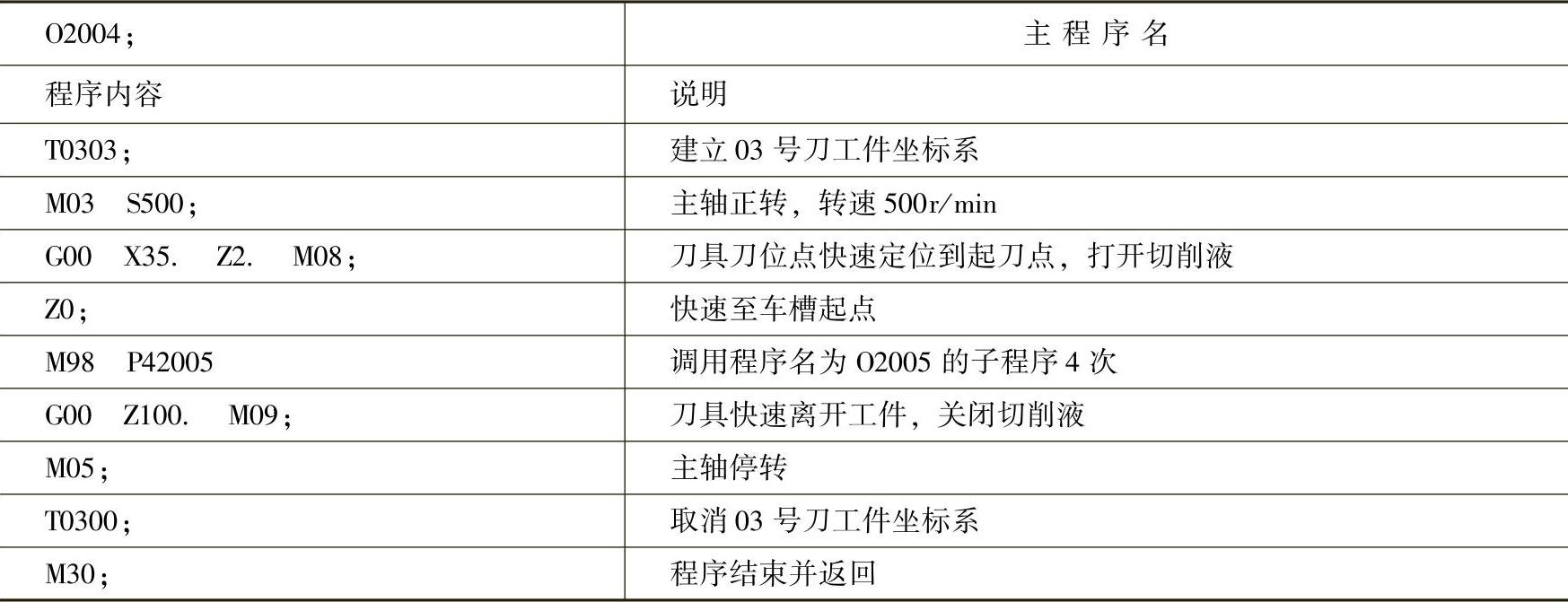

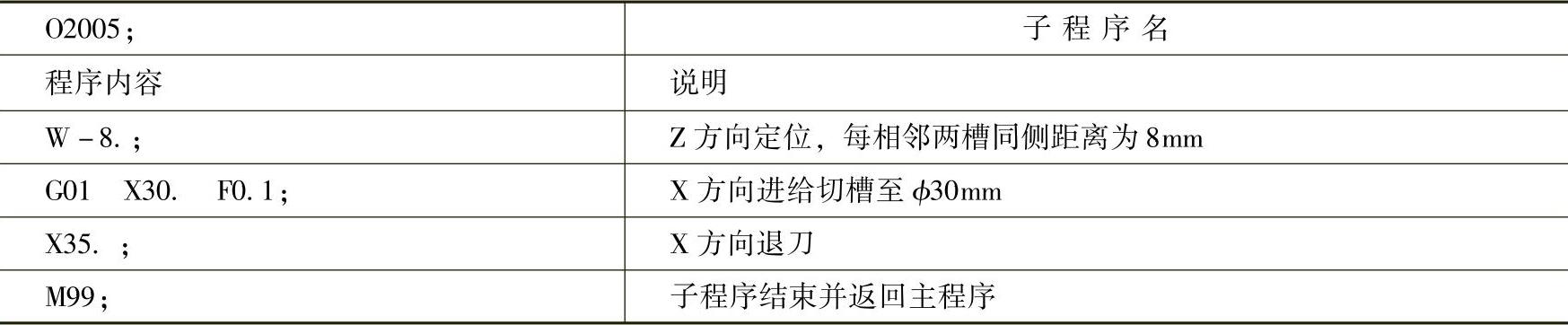

4)数控加工程序单见表2-9和表2-10。

表2-9 数控加工程序单(一)

表2-10 数控加工程序单(二)

4.活动实施

1)启动车床前检查车床的外观和润滑油箱的油位,清除车床上的灰尘和切屑。

2)启动车床后在手动模式下检查主轴箱和进给轴的传动是否顺畅,是否有异响情况。

3)回车床参考点。

4)装夹工件并找正。

5)装夹刀具并找正。

6)对刀建立坐标系(01号外圆车刀为基准刀,03号外槽车刀对刀以碰为主)。

7)加工外圆至ϕ33mm。

8)将图2-15所示零件的加工程序(程序名为O2004和O2005)输入车床,具体程序见表2-9和表2-10。

9)校验运行程序。

10)运行程序进行加工,保证槽的精度。

11)完成工件加工并检测。

12)进行车床维护和保养。

【应用训练】

编写如图2-16所示多凹槽类零件的加工程序。

图2-16 多凹槽编程练习

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。