调速回路的功能是调定执行元件的工作速度。在不考虑油液的可压缩性和泄漏的情况下,执行元件的速度表达式如下:

液压缸

![]()

液压马达

从式(7.1)和式(7.2)可知,改变输入执行元件的流量、液压缸的有效工作面积或液压马达的排量均可达到调速的目的,但改变液压缸的有效工作面积往往会受到负载等其他因素的制约。改变排量对于变量液压马达容易实现,但对定量马达则不易实现,而使用最普遍的方法是通过改变输入执行元件的流量来达到调速的目的。目前,液压系统中常用的调速方式有以下3 种:

①节流调速。用定量泵供油,由流量控制阀改变输入执行元件的流量来调节速度。其主要优点是速度稳定性好;主要缺点是节流损失和溢流损失较大、发热多、效率较低。

②容积调速。通过改变变量泵或变量马达的排量来调节速度。其主要优点是无节流损失和溢流损失、发热较小、效率较高;其主要缺点是速度稳定性较差。

③容积节流调速。用能够自动变流量的变量泵与流量控制阀联合来调节速度。其主要特点是有节流损失、无溢流损失、发热量较低、效率较高。

(1)节流调速回路

节流调速回路的优点是结构简单、工作可靠、造价低及使用维护方便,因此,在机床液压系统中得到广泛应用。其缺点是能量损失大、效率低、发热多、故一般多用于小功率系统中,如机床的进给系统。按流量控制阀在液压系统中设置位置的不同,节流调速回路可分为进油路节流调速回路、回油路节流调速回路和旁油路节流调速回路3 种。

1)进油路节流调速回路

进油路节流调速回路是将流量控制阀设置在执行元件的进油路上,如图7.10 所示。由于节流阀串接在电磁换向阀前,因此,活塞的往复运动均属于进油节流调速过程。也可采用单向节流阀串接在换向阀和液压缸进油腔的油路上,以实现单向进油节流调速。对进油路节流调速回路,因节流阀和溢流阀是并联的,故通过调节节流阀阀口的大小,便能控制进入液压缸的流量(多余油液经溢流阀回油箱)而达到调速目的。

根据进油路节流阀调速回路的特点,节流阀进油节流调速回路适用于低速、轻载、负载变化不大和对速度稳定性要求不高的场合。

2)回油路节流调速回路

回油路节流调速回路是将流量控制阀设置在执行元件的回油路上,如图7.11 所示。由于节流阀串接在电磁换向阀与油箱之间的回油路上,因此,活塞的往复运动都属于回油节流调速过程。通过节流阀调节液压缸的回油流量,从而控制进入液压缸的流量,因此,同进油路节流调速回路一样可达到调速的目的。

回油路节流调速回路也具备前述进油路节流调速回路的特点,但这两种调速回路因液压缸的回油腔压力存在差异,因此,它们之间也存在不同之处,比较如下:

图7.10 进油路节流调速回路

图7.11 回油路节流调速回路

①对回油路节流调速回路,由于液压缸的回油腔中存在一定背压,因此能承受一定负值负载(即与活塞运动方向相同的负载,如顺铣时的铣削力和垂直运动部件下行时的重力等);而进油路节流调速回路,在负值负载作用下活塞的运动会因失控而超速前冲。

②在回油路节流调速回路中,因液压缸的回油腔中存在背压,且活塞运动速度越快,产生的背压力就越大,故其运动平稳性较好;而进油路节流调速回路,液压缸的回油腔中无背压,因此,其运动平稳性较差,若在回油路中增加背压阀,则执行元件运动平稳性也可得到提高。

③在回油路节流调速回路中,经过节流阀发热后的油液能够直接流回油箱并得以冷却,对液压缸泄漏的影响较小;而进油路节流调速回路,通过节流阀发热后的油液直接进入液压缸,会引起泄漏的增加。

④对回油路节流调速回路,在停车后,液压缸回油腔中的油液会由于泄漏而形成空隙,再次启动时,液压泵输出的流量将不受流量控制阀的限制而全部进入液压缸,使活塞出现较大的启动超速前冲(启动冲击);而对进油路节流调速回路,因进入液压缸的流量总是受到节流阀的限制,故启动冲击小。

⑤对进油路节流调速回路,比较容易实现压力控制。当运动部件碰到死挡铁后,液压缸进油腔内的压力会上升到溢流阀的调定压力,利用这种压力的上升变化可使压力继电器发出电信号,而回油路节流调速回路,液压缸进油腔内的压力变化很小,难以利用,即使在运动部件碰到死挡铁后,液压缸回油腔内的压力会下降到零,利用这种压力下降变化也可使压力继电器发出电信号,但实现这一过程所采用的电路结构复杂,可靠性低。

3)旁油路节流调速回路

旁油路节流调速回路是将流量控制阀设置在执行元件并联的支路上,如图7.12 所示。用节流阀来调节流回油箱的油液流量,以实现进入液压缸的流量的控制,从而达到调速目的。回路中溢流阀处于常闭状态,起到安全保护的作用,故液压泵的供油压力随负载变化而变化。

图7.12 旁油路节流调速回路

旁油路节流调速适用于负载变化小和对运动平稳性要求不高的高速、大功率场合。应注意的是,在这种调速回路中,液压泵的泄漏对活塞运动的速度有较大影响,在进油和回油节流调速回路中,液压泵的泄漏对活塞运动的速度影响则较小,因此,这种调速回路的速度稳定性比前两种回路都低。

4)节流调速回路工作性能的改进(https://www.xing528.com)

使用节流阀的节流调速回路,执行元件速度稳定性较低,尤其是在负载变化较大的液压系统中,这主要是由于负载变化引起节流阀前后压力差变化而导致。如果用调速阀代替节流阀,调速阀中的定差减压阀可使节流阀前后压力差保持基本恒定,可提高节流调速回路的速度稳定性和运动平稳性,但工作性能的提高是以加大流量控制阀前后压力差为代价的(调速阀前后压力差一般最小应有0.5 MPa,高压调速阀应有1.0 MPa),故功率损失较大,效率较低。调速阀节流调速回路在机床及低压小功率系统中已得到广泛应用。

(2)容积调速回路

容积调速回路的特点是液压泵输出的油液都进入执行元件,没有溢流和节流损失,故效率高、发热小,适用于大功率系统中。但是,这种调速回路需要采用结构较复杂的变量泵或变量马达,故造价较高,维修也较困难。

容积调速回路按油液循环方式不同,可分为开式和闭式两种。开式回路,液压泵从油箱中吸油并供给执行元件,执行元件排出的油液回油箱,油液在油箱中可得到很好的冷却并使杂质得以充分沉淀;但需要油箱的体积较大,可能有空气侵入而影响执行元件的运动平稳性。闭式回路的液压泵将油液输入执行元件的进油腔,又从执行元件的回油腔吸油。油液直接在封闭回路内循环,从而减少了空气侵入的可能性,但为了补偿回路的泄漏和执行元件进、回油腔之间的流量差,必须设置补油装置。

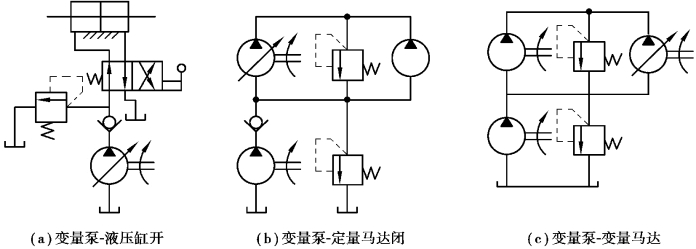

根据液压泵与执行元件的组合方式的不同,容积调速回路有3 种组合形式:变量泵-定量马达(或缸)、定量泵-变量马达和变量泵-变量马达。

1)变量泵-定量马达(或缸)容积调速回路

如图7.13(a)所示为变量泵-液压缸的开式容积调速回路;如图7.13(b)所示为变量泵-定量马达闭式容积调速回路。这两种调速回路都是利用改变变量泵的输出流量来调节速度的。

图7.13 容积调速回路

在图7.13(a)中,溢流阀作安全阀使用,换向阀用来改变活塞的运动方向,活塞运动速度是通过改变泵的输出流量来调节的。单向阀在变量泵停止工作时可防止系统中的油液流空和空气侵入。

在图7.13(b)中,为补充封闭回路中的泄漏而设置了补油装置。辅助泵(辅助泵的流量一般为变量泵最大流量的10%~15%,也称配油泵)将油箱中经过冷却的油液输入封闭回路中,同时与油箱相通的溢流阀溢出定量马达排出的多余热油,从而起到稳定低压管路压力和置换热油的作用。由于变量泵的吸油口处具有一定的压力,因此可避免空气侵入和出现空穴现象。封闭回路中的高压管路上连有溢流阀可起到安全阀的作用,以防止系统过载;单向阀在系统停止工作时可起到防止封闭回路中的油液流空和空气侵入的作用。马达的转速是通过改变变量泵的输出流量来调节的。

这种容积调速回路,液压泵的转速和液压马达的排量都为常数,液压泵的供油压力随负载增加而升高,其最高压力由安全阀来限制。这种容积调速回路中马达(或缸)的输出速度、输出的最大功率都与变量泵的排量成正比,若液压泵的供油压力和马达(或缸)的回油压力不变,则输出的最大转矩(或推力)恒定不变,故称这种回路为恒转矩(或推力)调速回路。由于其排量可调整很小,因此,其调速范围较大。

2)定量泵-变量马达容积调速回路

将图7.13(b)中的变量泵换成定量泵,定量马达换成变量马达即构成定量泵-变量马达容积调速回路,如图7.13(c)所示。在这种调速回路中,液压泵的转速和排量都为常数,液压泵的最高供油压力同样由溢流阀来限制。该调速回路中马达能输出的最大转矩与变量马达的排量成正比,马达转速与其排量成反比,输出的最大功率恒定不变,故称这种回路为恒功率调速回路。

马达的排量因受到拖动负载能力和机械强度的限制而不能调得太大,相应地其调速范围也较小,并且调节起来很不方便。因此,这种调速回路目前很少单独使用。

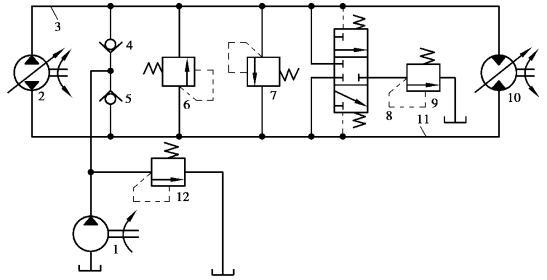

3)变量泵-变量马达容积调速回路

如图7.14 所示,回路中元件对称设置,双向变量泵2 可实现正反向供油,相应双向变量马达10 便能实现正反向转动。同样调节泵2 和马达10 的排量也可以改变马达的转速。泵2 正向供油时,上油管路3 是高压管路,下油管路11 是低压管路,马达10 正向旋转,阀7 作为安全阀可防止马达正向旋转时系统出现过载现象。此时,阀6 不起任何作用,辅助泵1 经单向阀5向低压管路补油,此时另一单向阀4 则处于关闭状态。液动换向阀8 在高、低压管路压力差大于一定数值(如0.5 MPa)时,液动换向阀阀芯下移。低压管路与溢流阀9 接通,则由马达10排出的多余热油经阀9 溢出(阀12 的调定压力应比阀9 高),此时泵1 供给的冷油置换了部分热油;当高、低压管路压力差很小(马达的负载小,油液的温升也小)时,阀8 处于中位,泵1 输出的多余油液则从溢流阀12 溢回油箱,只补偿封闭回路中存在的泄漏,而不置换热油。此外,溢流阀9 和12 也具有保障泵2 吸油口处具有一定压力而避免空气侵入和出现空穴现象的功能,单向阀4 和5 在系统停止工作时防止封闭回路中的油液流空和空气侵入。

图7.14 变量泵-变量马达容积调速回路

1—辅助泵;2—双向变量泵;3—上油管;4,5—单向阀;6,7,9,12—溢流阀;8—换向阀;10—双向变量马达;11—下油管

当泵2 反向供油时,上油管路3 是低压管路,下油管路11 是高压管路。马达10 反向转动,阀6 作为安全阀使用,其他各元件的作用与上述过程类似。

变量泵-变量马达容积调速回路是恒转矩调速和恒功率调速的组合回路。由于许多设备在低速运行时要求有较大的转矩,而在高速时又希望输出功率能基本保持不变,因此,调速时通常先将马达的排量调至最大并固定不变(以使马达在低速时能获得最大输出转矩),通过增大泵的排量来提高马达的转速,这时马达能输出的最大转矩恒定不变,属恒转矩调速;若泵的排量调至最大后,还需要继续提高马达的转速,可使泵的排量固定在最大值,而采用减小马达排量的办法来实现马达速度的继续升高,这时马达能输出的最大功率恒定不变,属恒功率调速。这种调速回路具有较大的调速范围,并且效率较高,故适用于大功率和要求调速范围较宽的场合。

在容积调速回路中,泵的工作压力是随负载变化而变化的,而泵和执行元件的泄漏量会随工作压力的升高而增加。因受到泄漏的影响,这将使液压马达(或液压缸)的速度随着负载的增加而下降,故速度稳定性变差。

(3)容积节流速度回路

容积节流速度回路是用变量泵供油,用调速阀或节流阀改变进入液压缸的流量,以实现执行元件速度调节的回路。这种回路无溢流损失,其效率比节流调速回路高。采用流量阀调节进入液压缸的流量,克服了变量泵负载大、压力高时的漏油量大、运动速度不平稳的缺点,因此,这种调速回路常用于空载时需快速、承载时需稳定的低速的各种中等功率机械设备的液压系统。例如,组合机床、车床、铣床等的液压系统。

如图7.15(a)所示为由限压式变量叶片泵1 和调速阀3 等元件组成的容积节流调速回路。电磁换向阀2 左位工作时,压力油经行程阀5 进入液压缸左腔,液压缸右腔回油,活塞空载右移。这时因负载小,压力低于变量泵的限定压力,泵的流量最大,故活塞快速右移。当移动部件上的挡块压下行程阀5 时,压力油只能经调速阀3 进入缸左腔,缸右腔回油,活塞以调速阀调节的慢速右移,实现工作进给。当换向阀右位工作时,压力油进入缸右腔,缸左腔经单向阀4 回油,因退回时为空载,液压泵的供油量最大,故快速向左退回。

图7.15 定压式容积节流调速回路

1—变量泵;2—电磁换向阀;3—调速阀;4—单向阀;5—行程阀;6—背压阀

慢速工作进给时,限压式变量泵的输出流量qp与进入液压缸的流量q1总是相适应的。因为当调速阀开口一定时,通过调速阀的流量q1为定值,若qp >q1,则泵出口的油压便上升,使泵的偏心自动减小,qp减小,直至qp=q1为止;若qp <q1,则泵出口压力降低,使泵的偏心自动增大,qp增大,直至qp=q1。调速阀能保证q1为定值,qp也为定值,故泵的出口压力pp也为定值。因此,这种回路也称定压式容积节流调速回路。

如图7.15(b)所示为这种回路的调速特性。其中,曲线1 为限压式变量叶片泵的流量-压力特性曲线。曲线2 为调速阀出口(液压缸进油腔)的流量-压力特性曲线,其左段为水平线,说明当调速阀的开口一定时,液压缸的负载变化引起工作压力p1 变化,但通过调速阀进入液压缸的流量q1为定值。该水平线的延长线与曲线1 的交点b 即为液压泵出口的工作点,也是调速阀前的工作点,该点的工作压力为pp。曲线2 上的点a 对应的压力为液压缸的压力p1。

若液压缸长时间在轻载下工作,缸的工作压力p1小,调速阀两端压力差Δp 大(Δp=pp-p1),调速阀的功率损失(abppp1围成的阴影面积)大,效率低。因此,在实际使用时,除应调节变量泵的最大偏心距满足液压缸快速运动所需要的流量(即调好特性曲线1AB 段的上下位置)外,还应调节泵的限压螺钉,改变泵的限定压力(即调节特性曲线1BC 段的左右位置),使Δp 稍大于调速阀两端的最小压差Δpmin。显然,当液压缸的负载最大时,使Δp=Δpmin是泵特性曲线调整的最佳状态。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。