真空感应炉冶炼高纯高铬铁素体不锈钢的技术关键,是降低钢中碳、氮含量,其中重点和难点是降低氮含量。要使钢中氮的质量分数降至0.010%以下,必须采取持久的碳氧沸腾、高温高真度精炼和选用低含氮炉料等一系列综合性工艺措施,才能取得较好的效果。

但是,由于真空感应炉受到自身精炼能力,如碳氧沸腾、温度、真空度等条件的制约,其脱氮能力低于电子束精炼工艺和炉外真空精炼工艺的水平。

通过采取以下技术措施之后,真空感应炉的脱氮能力能达到较高水平。

1.严格控制原材料带入的氮量

冶炼高纯高铬钢时,90%(质量分数)以上氮是由铬铁和纯铁带入,其中又以铬铁带入最多。选用低含氮量铬铁和纯铁,以减少原始配料中含氮量,为冶炼低氮钢奠定了良好的基础。

怎样选择适宜含氮量的原材料和控制原始配料中含氮量,通过冶炼得到合格产品?作者提出以下方法供参考:

1)根据冶炼钢号规格含氮量和冶炼过程氮的降低率两个设定参数,推算出原始配料中含氮量,并将此含氮量定为最高含量。

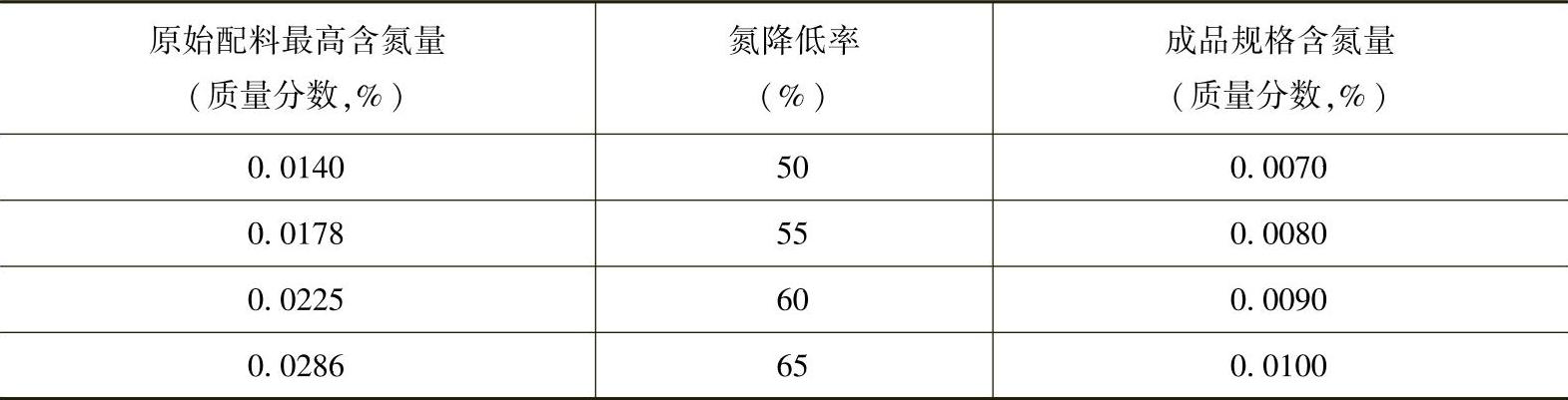

2)以此含量为准去选用原材料,其带入的氮量不得超过最高含量。假设冶炼钢中含C≤0.0050%(质量分数,下同)、(C+N)≤0.0150%时,原始配料最高含氮量的控制水平见表2-17。该表仅供冶炼选料和配料时控制含氮量参考。

表2-17 原始配料最高含氮量的控制水平

2.保持沸腾期碳氧沸腾强度和时间

真空下碳氧沸腾是同步降碳和降氮过程,也是最重要的降氮过程。钢液脱氮是完全依靠氮原子自钢液内部扩散到液面逸出而除去。因此,高铬钢液中氮,借助碳氧沸腾的作用才能有效地除去。碳氧沸腾促进了钢液深处氮的扩散速度、促进了氮自钢液面逸出速度,从而加快了脱氮速率。保证钢液有足够的碳氧沸腾时间和沸腾强度,是有效降氮的关键。

为了保持沸腾期内实现有效的降氮效果,应当做好调配炉料中的碳、氧含量,以保证沸腾时间;调控好炉内真空度和钢液温度,以保证沸腾强度。

3.调控精炼期的温度和真空度(https://www.xing528.com)

尽管精炼的降氮量占总降氮量的比例不大,但是其降氮过程的难度却增大。因为精炼期开始,钢液中N=0.0100%~0.0120%(质量分数,下同),通过精炼需要降低到N=0.0090%以下。由于真空感应炉受到沸腾强度(坩埚空间容积小)、温度(<1700℃)、真空度(0.5~1.0Pa)等条件的制约,使含N<0.0100%以下的降氮效果极其困难。

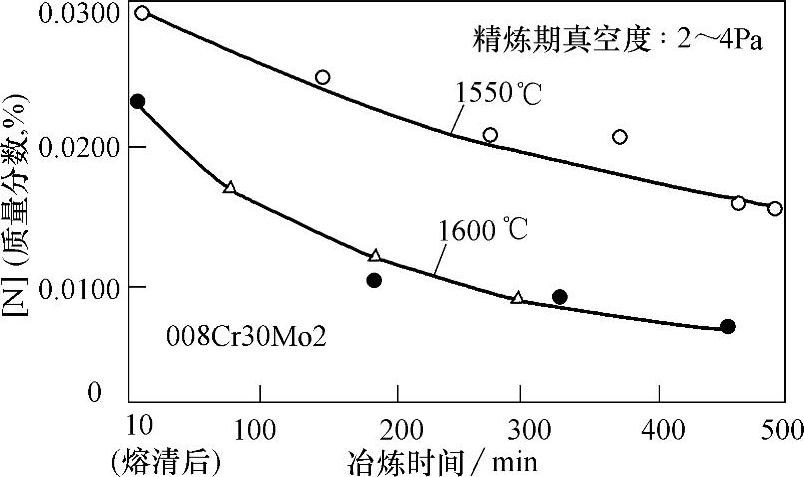

图2-13示出3/6t真空感应炉冶炼000Cr30Mo2钢时冶炼时间与钢液含氮量的关系。

图2-13 3/6t真空感应炉冶炼000Cr30Mo2钢时 冶炼时间与含氮量的关系

随着精炼真空度和温度的提高,高铬钢液的脱氮效果增强。电子束精炼的真空度为0.10~0.010Pa、温度为1700~1750℃,精炼后钢液中氮的质量分数处于<0.0080%水平。强烈的碳氧沸腾,使炉外真空精炼也达到同样的脱氮水平。由此可见,改进真空感应炉的精炼效果,特别是降氮效果势在必行。

4.炉体漏气率对钢液含氮量的影响

真空感应炉炉体漏气率不合格,漏气量过大,进入炉体的空气中约70%为氮气,会造成精炼末期低氮钢液的增氮或抵消脱氮速率。

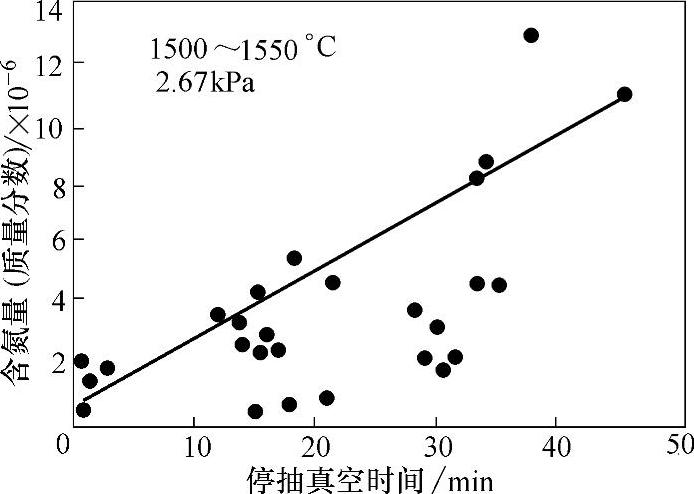

图2-14示出停抽真空时间与Ni-10Cr合金含氮量关系。

为了避免因炉体漏气而造成精炼期钢液增氮,应当对炉体系统的漏气率进行测试,减少漏入炉体空气量。

图2-14 停抽真空时间与Ni-10Cr合金含氮量关系

(50kg真空感应炉,漏气率155Pa·L/S)

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。