【摘要】:粘土质耐火材料的组成中,Al2O3=30%~45%、SiO2=55%~65%。另外,熔化末期可向炉内加入适量硅铁粉进行脱氧。因为,使用铝粉扩散脱氧的产物Al2O3进入渣中,同渣中Cr2O3形成高熔点复合氧化物,增加炉渣粘度,降低炉渣流动性,不利于扩散脱氧。因此,选用Si=75%的硅铁粉作扩散脱氧剂完全合理。

1.冶炼过程的渣制度

冶炼马氏体铬不锈钢采用中性渣单渣制度。造渣材料选用粘土质耐火材料碎块和萤石。渣的基本组成如下(质量分数):CaF2=10%~15%、粘土质耐火材料碎块为85%~90%。粘土质耐火材料的组成(质量分数)中,Al2O3=30%~45%、SiO2=55%~65%。

2.熔化期钢液预脱氧

为防止炉料熔化过程铬氧化,要求炉料中配入质量分数为0.30%~0.50%的硅和0.40%~0.50%的锰(规格含量的50%),以降低铬的氧化数量。另外,熔化末期可向炉内加入适量硅铁粉进行脱氧。

3.钢液的扩散脱氧

熔清后,升温调整炉渣的流动性,准备扩散脱氧。

扩散脱氧剂的选择:脱氧剂使用Si=75%(质量分数)的硅铁粉,比用铝粉的脱氧效果好。因为,使用铝粉扩散脱氧的产物Al2O3进入渣中,同渣中Cr2O3形成高熔点复合氧化物,增加炉渣粘度,降低炉渣流动性,不利于扩散脱氧。使用硅铁粉扩散脱氧时,脱氧产物SiO2进入渣中,提高炉渣的流动性,有利于扩散脱氧。另外,中性渣中含有大量SiO2,使用铝粉脱氧会使钢液增硅。因此,选用Si=75%(质量分数)的硅铁粉作扩散脱氧剂完全合理。(https://www.xing528.com)

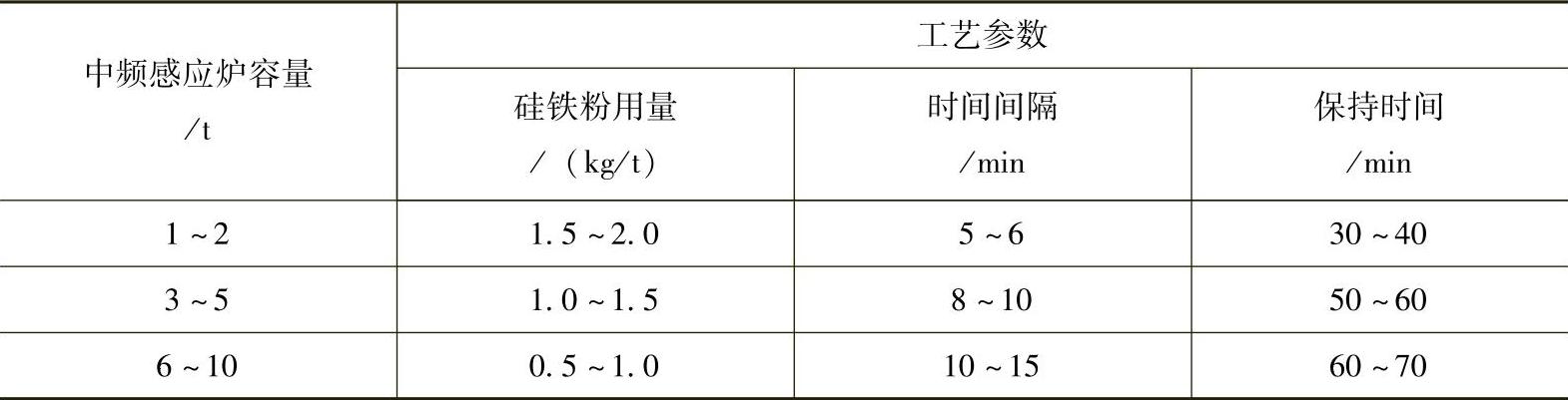

钢液扩散脱氧的工艺参数:扩散脱氧剂用量、扩散脱氧保持时间、扩散脱氧剂的加入批次等参考数据与炉子容量的关系列于表3-6。

表3-6 钢液扩散脱氧工艺参数

4.钢液的终脱氧

马氏体铬不锈钢钢液终脱氧使用铝块。铝块在出钢前加入钢液包中冲熔。终脱氧铝块的用量为0.05%~0.10%。小容量炉取上限,大容量炉取下限。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。