作为焊接用钢,对钢中硫、磷含量有较严格的要求。特别是超低碳马氏体镍铬不锈钢,用于制造高强度部件及其焊材时,要求很低的硫含量。部分国外钢号,例如:00Cr12Ni4M。钢规定含硫量(质量分数)为0.0020%;00Cr13Ni5MoNb钢中元素含量(质量分数):C=0.010%,S≤0.0020%。对含磷量(质量分数)的要求均在0.015%以下。因此,控制钢中硫、磷含量成为一项重要任务。

1.钢中含磷量的控制

(1)磷对马氏体镍铬不锈钢的危害 磷的危害主要表现在同铁、镍形成低熔点共晶,引起焊后热裂纹。Fe-P系中,共晶熔点为1050~1260℃;Ni-P系中,共晶熔点为880~1106℃。但是,由于磷在γ-Fe和δ-Fe中的溶解度高,在通常钢中含磷量水平下,不会形成低熔点共晶析出。因此,在马氏体镍铬不锈钢中,磷的危害远小于硫。作为焊接材料钢,要求把含磷量(质量分数)控制在0.010%以下,才能够满足使用要求。

焊接材料中的允许含磷量,与焊缝中δ铁素体含量有关。随焊缝中δ铁素体含量的增加,允许含磷量水平升高。焊缝中含体积分数为5%左右δ铁素体时,磷的安全含量(质量分数)可增加到0.015%。因为,磷在δ铁素体中的溶解度,比在γ-Fe中高,焊缝中存在的δ铁素体,具有抑制磷的有害作用的功能。

(2)控制钢中含磷量的措施 感应炉冶炼不具备脱磷的条件。冶炼过程主要依靠选择低磷炉料,来控制成品钢中含磷量。目前国产的原材料含磷量较低,可以保持冶炼成品钢中磷的质量分数小于0.010%。

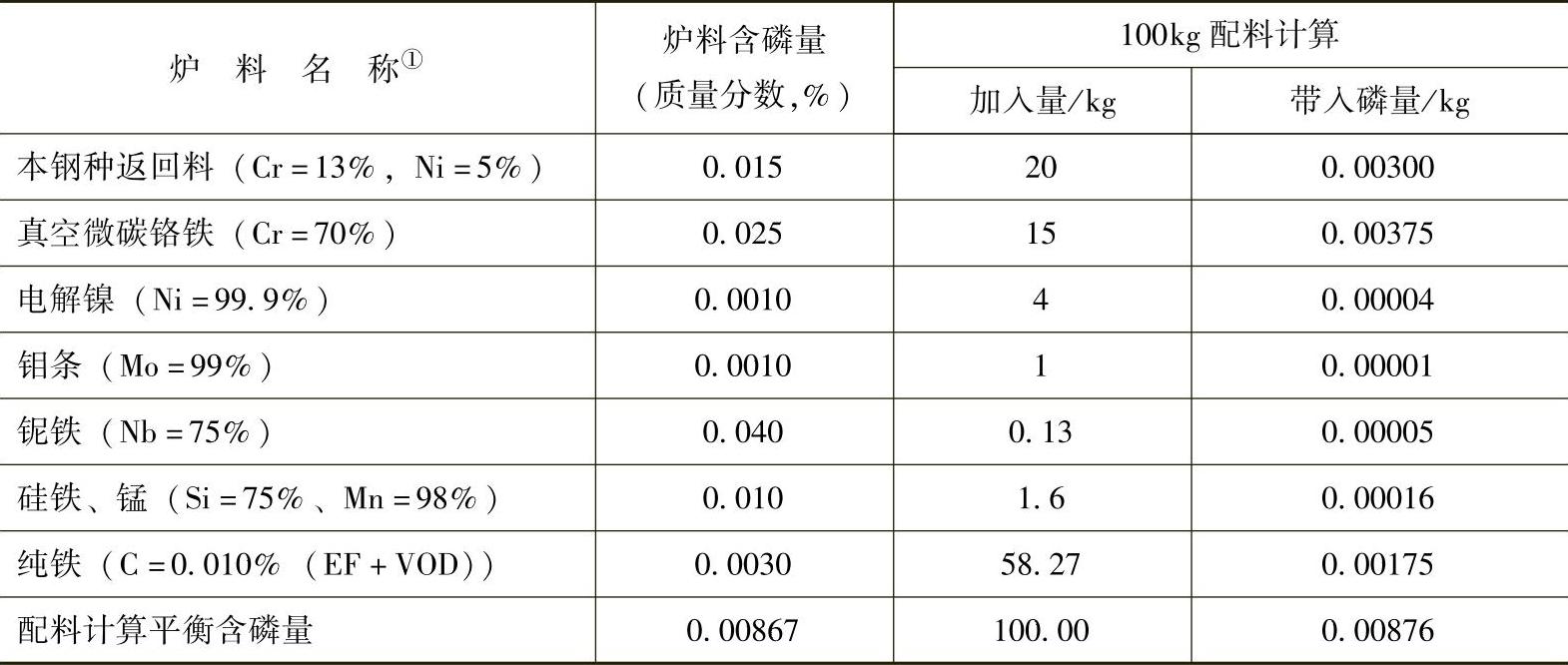

表4-18列出冶炼00Cr13Ni5MoNb钢配料计算平衡含磷量。采用部分返回料用真空感应炉冶炼时,配料计算平衡含磷量(质量分数)为0.0087%。这样可以保证冶炼成品钢中磷的质量分数小于0.010%。因为,真空感应炉冶炼过程不会发生增磷现象。采用国产原材料,完全可以生产出满足焊材要求的低含磷量马氏体镍铬不锈钢。

表4-18 00Cr13Ni5MoNb钢配料计算平衡含磷量

①括号中元素的百分数为质量分数。下同。

2.降低钢中含硫量的措施

(1)硫对马氏体镍铬不锈钢的危害 硫对钢的危害远比磷严重。因为硫与铁、镍形成的低熔点共晶温度更低。在Fe-S系中共晶温度为988℃,Ni-S系中共晶温度为645℃;硫在δ-Fe和γ-Fe中的溶解度,远远低于磷的溶解度。因此,硫是极易形成低熔点共晶,危害性大于磷的有害杂质。(https://www.xing528.com)

硫在γ-Fe中的溶解度小于0.010%,随着镍、铬元素的加入硫的溶解度继续下降。因此,在马氏体镍铬不锈钢中硫的溶解度小于0.010%。钢中多余的硫将形成低熔点共晶,沿晶界析出,成为产生焊后热裂纹的源头。

焊接实践表明,马氏体镍铬不锈钢焊后不会产生热裂纹的最高含硫量(质量分数)为0.005%。因此,马氏体镍铬不锈钢的安全硫含量(质量分数)应当小于0.005%。通常冶炼超低碳高强度马氏体不锈钢时,要求硫的质量分数达到0.002%。

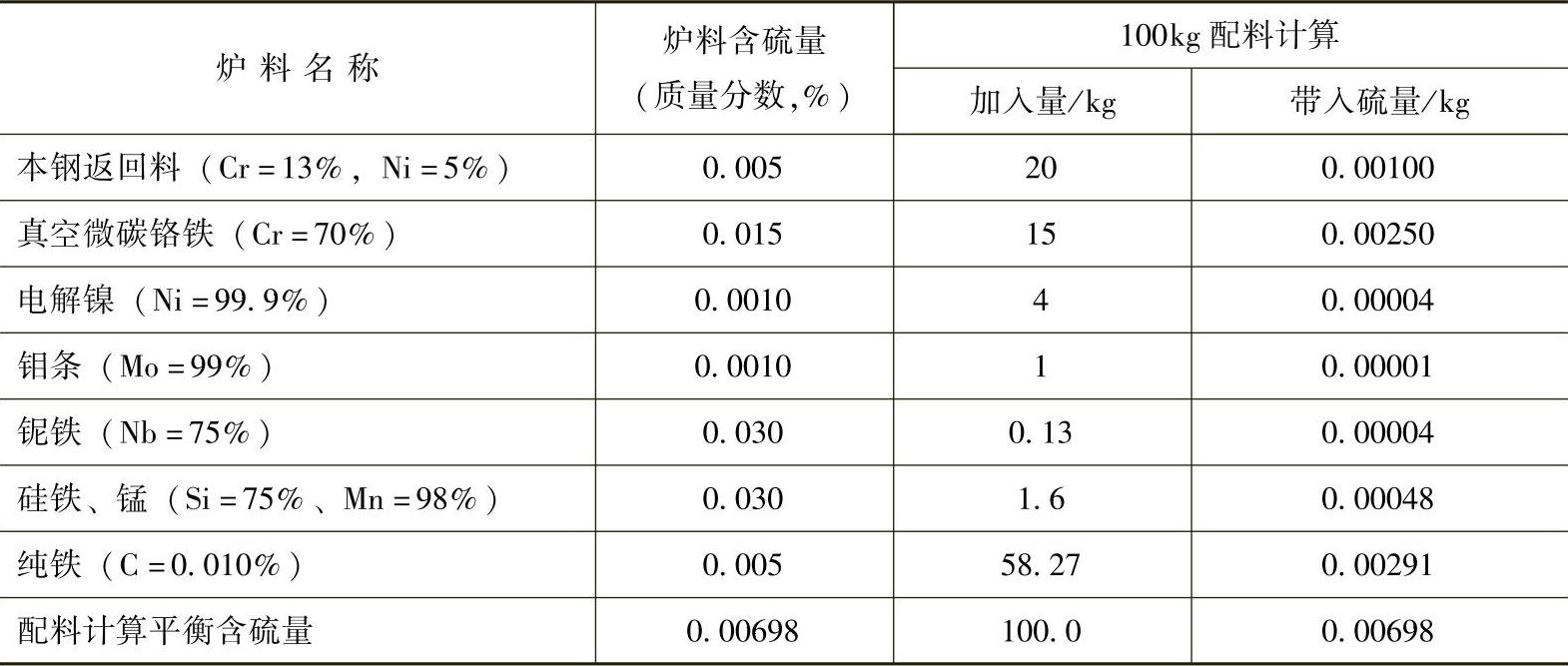

(2)中频感应炉冶炼降低钢中含硫量的措施 首先选择低含硫量原材料进行配料。表4-19列出中频感应炉冶炼含S<0.005%(质量分数)超低碳马氏体镍铬不锈钢(00Cr13Ni5MoNb)的配料计算平衡含硫量。从计算结果可知,配料含硫量(质量分数)为0.007%。选择低含硫量原材料是生产S<0.005%(质量分数)低硫钢的重要条件。在此基础上,通过还原渣脱硫和沉淀脱硫之后,可以生产出含硫量(质量分数)达到0.003%~0.004%的低硫超低碳马氏体镍铬不锈钢。

表4-19 00Cr13Ni5MoNb钢配料计算平衡含硫量

碱性还原渣脱硫,是中频感应炉冶炼高合金钢通用的脱硫方法。该脱硫方法的操作要点如下:装料前,在坩埚底部装入石灰约70%、萤石约30%的渣料,熔化过程中成渣并进行脱硫反应。渣量约占装料量的1.0%~2.0%。熔化期利用还原渣脱硫时,对于镍铬不锈钢脱硫率可以达到20%~40%。原始含硫量(质量分数)0.007%的00Cr13Ni5MoNb钢溶清后,钢液含硫量(质量分数)下降到约0.005%以下。在此基础上配合终脱氧后,向钢中加入质量分数为0.20%~0.30%混合稀土合金进行沉淀脱硫,其脱硫率为40%~50%,最终使钢中含硫量(质量分数)能达到0.003%水平。

(3)真空感应炉冶炼降低钢中含硫量的措施 利用真空感应炉冶炼超低碳马氏体镍铬不锈钢时,所用的降低钢中含硫量措施,与中频感应炉冶炼基本相同。不同点是还原渣的纯度高、成渣速度快和用量少。

真空感应炉使用的还原渣,是将含CaO≥90%活性石灰、含CaF2≥95%萤石,按8∶2比例混合后,在专用的单相电渣炉进行熔化,并加铝粉脱氧精炼制成。熔渣冷却后,破碎至需要的粒度备用。作为底渣加入坩埚底部,加入量占炉料重量的0.2%~0.3%,粒度5~10mm。随后装料,合炉抽真空进行加热和熔化、精炼。脱硫率可以达到40%~60%。若钢中原始含硫量(质量分数)0.007%时,脱硫后含硫量(质量分数)可以降低到0.0035%左右。若配合用混合稀土合金进行沉淀脱硫,当其加入量(质量分数)为0.20%~0.25%时,脱硫率为40%~50%,使钢中含硫量(质量分数)可以降低到0.002%水平。

综上所述,利用上述脱硫方法,采用中频感应炉冶炼低碳和超低碳马氏体镍铬不锈钢时,可以使钢中含硫量(质量分数)达到0.005%水平,最低含硫量(质量分数)达到0.003%。采用真空感应炉冶炼超低碳和极低碳(碳的质量分数≤0.015%)马氏体镍铬不锈钢时,可以使钢中含硫量(质量分数)达到小于0.003%水平,最低含硫量(质量分数)达到0.002%。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。