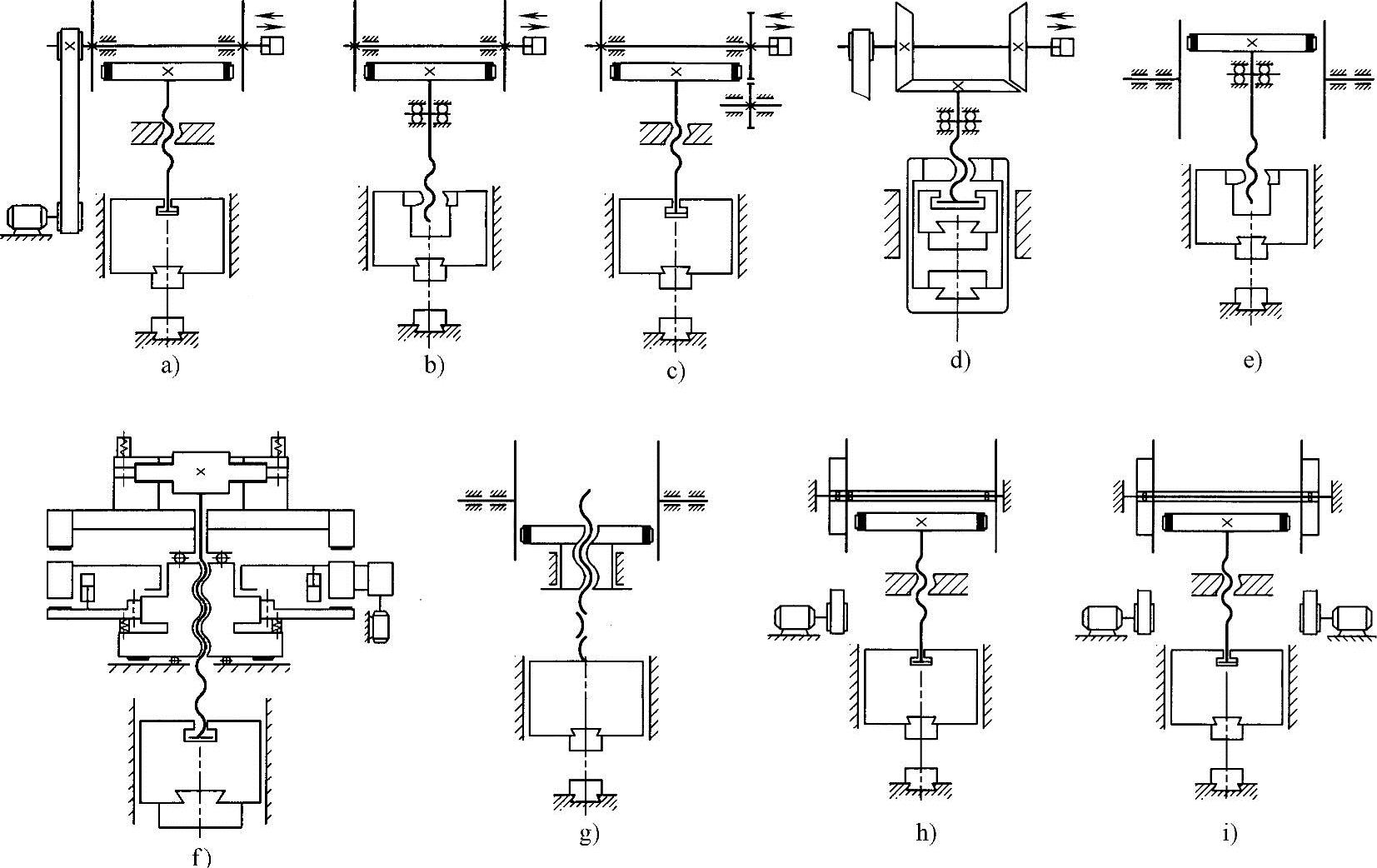

表4-1-1给出了摩擦螺旋压力机按传动机构形式的分类,它仅考虑了摩擦盘的数量和形状特征。在同一种传动机构中,由于摩擦盘的多种配置和螺旋副的多种组合,形成了摩擦螺旋压力机的多种传动方案。图4-2-1所示为部分实用传动方案。

1.双盘摩擦螺旋压力机

双盘摩擦螺旋压力机采用两个摩擦盘驱动飞轮,摩擦盘与飞轮组成正交摩擦传动。图4-2-1a、b、e、f、h、i均属于双盘传动,其中图4-2-1a所示的传动方案应用最为广泛。图4-2-2~图4-2-5所示是采用这种传动方案制造的产品,除图4-2-3所示的产品外,其余产品的摩擦盘都固定在横轴上,由横轴带动旋转,换向时由操纵系统操作横轴左右移动摩擦盘。图4-2-3所示产品的横轴为芯轴,与机身上的两个支臂固定。两个摩擦盘通过滚动轴承安装在横轴上,分别由两台电动机通过平带或V带驱动。向下行程和回程均只需操作一个摩擦盘,其质量比前者小,因而换向快。由于采用两台电动机分别驱动,两个摩擦盘可设计成不同转速,更适合飞轮的运动规律,并且调模时可以只起动回程电动机。图4-2-1g采用了飞轮与螺母固定联接,螺母旋转、螺杆平动的螺旋副组合。摩擦盘安装在两根悬臂横轴上分别驱动。这种传动方案飞轮上方不受横轴限制,适宜制作大行程压力机,国产JB67—200A型摩擦螺旋压砖机采用了此种方案。双盘结构由于结构简单、制造容易,获得了广泛应用。

图4-2-1 摩擦螺旋压力机的传动方案

a)双盘传动,飞轮、螺杆作螺旋运动 b)双盘传动,飞轮、螺杆作旋转运动 c)三盘传动,飞轮、螺杆作螺旋运动 d)双锥盘传动,飞轮、螺杆作旋转运动 e)双盘传动,飞轮、螺杆作旋转运动 f)无盘传动,向下行程飞轮转动,螺杆作旋转运动;回程螺母转动,螺杆作直线运动 g)双盘传动,飞轮、螺母转动,螺杆作直线运动 h)芯轴传动,单电动机 i)芯轴传动,双电动机

2.三盘摩擦螺旋压力机

图4-2-1c所示为三盘摩擦传动结构。向下行程的摩擦盘结构与双盘一样,回程摩擦盘由齿轮啮合的两个摩擦盘组成。回程时从小盘开始,由于开始回程时接触半径小,打滑损失小,提高了传动效率。因此,三盘结构是改善双盘结构传动效率的产物。但是,三盘结构零件较多,操纵系统相对复杂,虽然欧洲仍有三盘摩擦螺旋压力机在服役,但未见有新投产的三盘式产品面市。

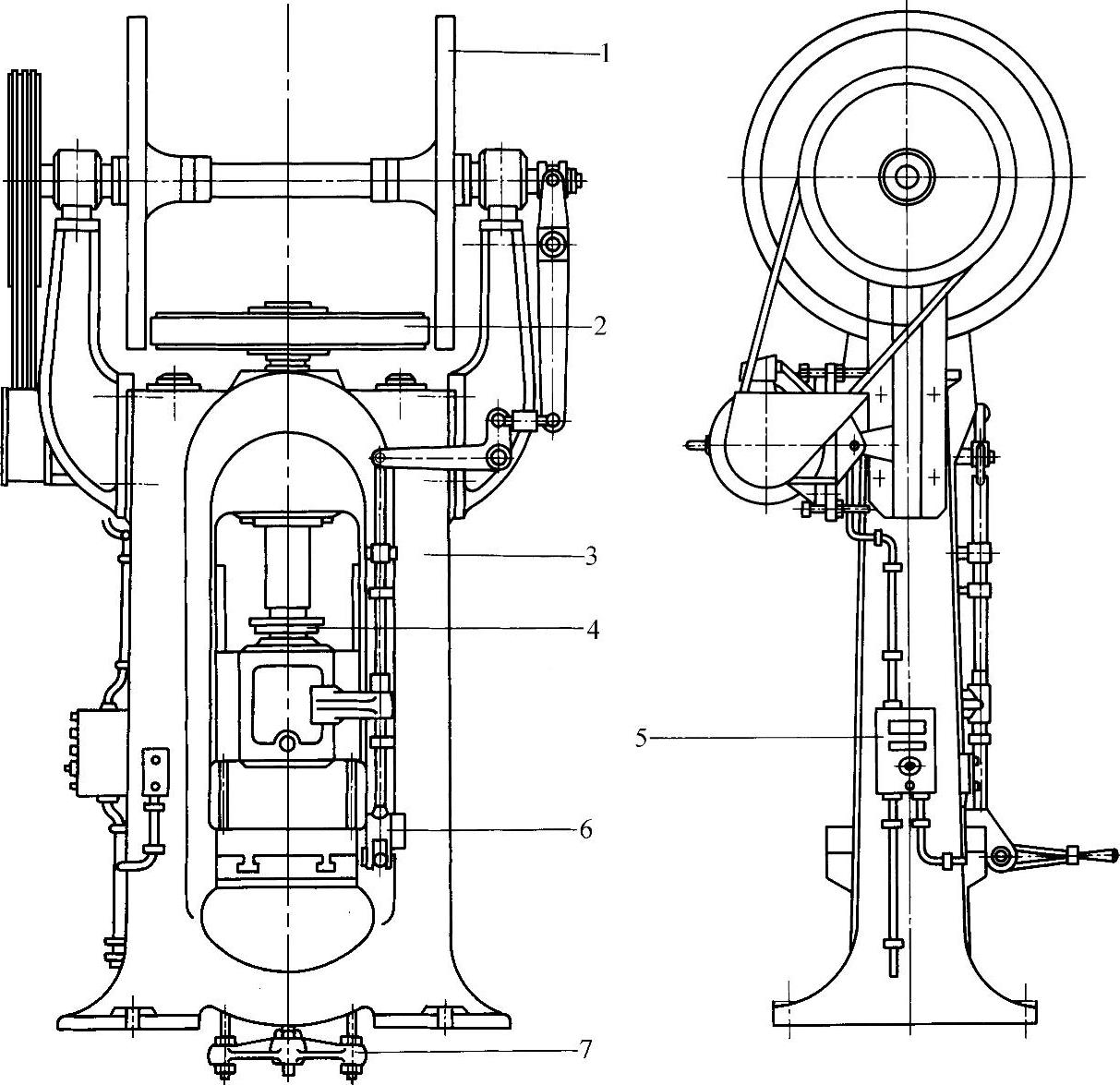

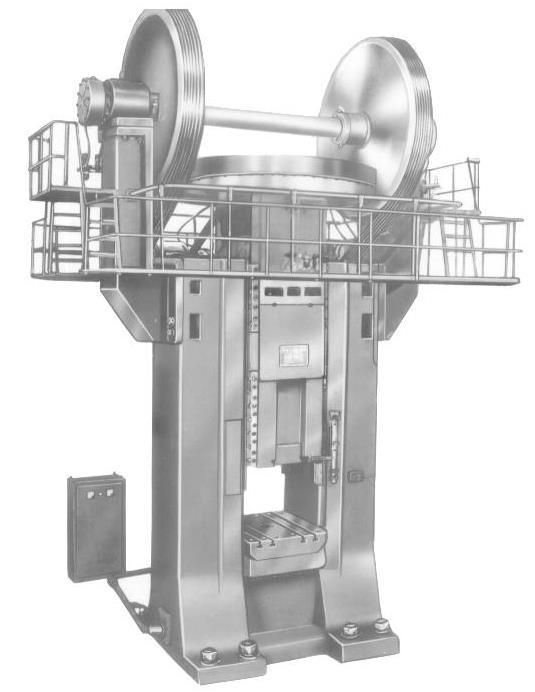

图4-2-2 J53型双盘摩擦螺旋压力机结构

1—横轴部件 2—飞轮 3—机身 4—制动器 5—电器系统 6—控制系统 7—顶出器

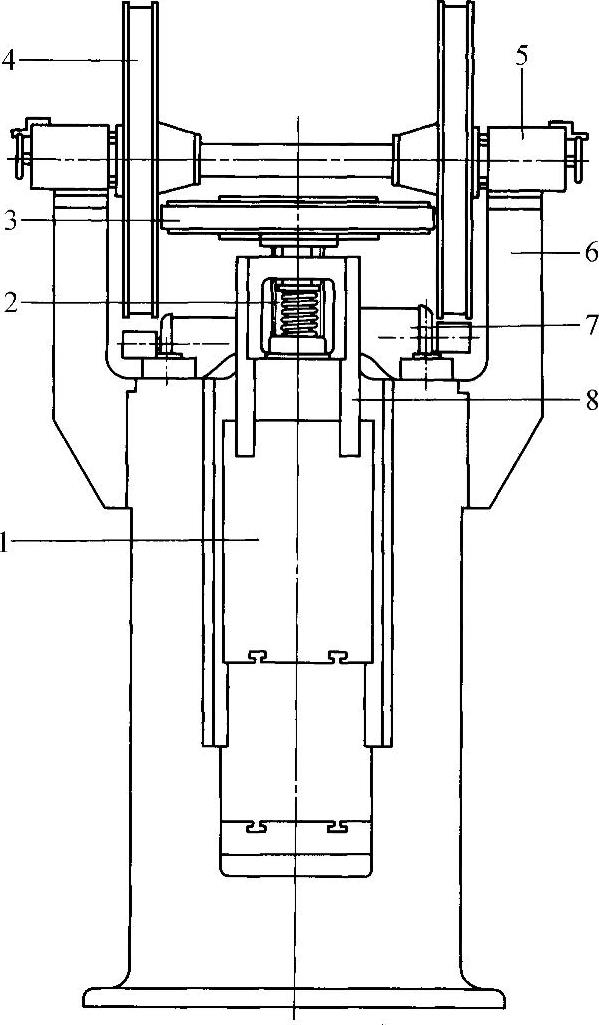

图4-2-3 双电动机驱动双盘 摩擦螺旋压力机结构(https://www.xing528.com)

1—滑块 2—螺杆 3—飞轮 4—传动盘 5—控制缸 6—机身 7—电动机 8—制动器

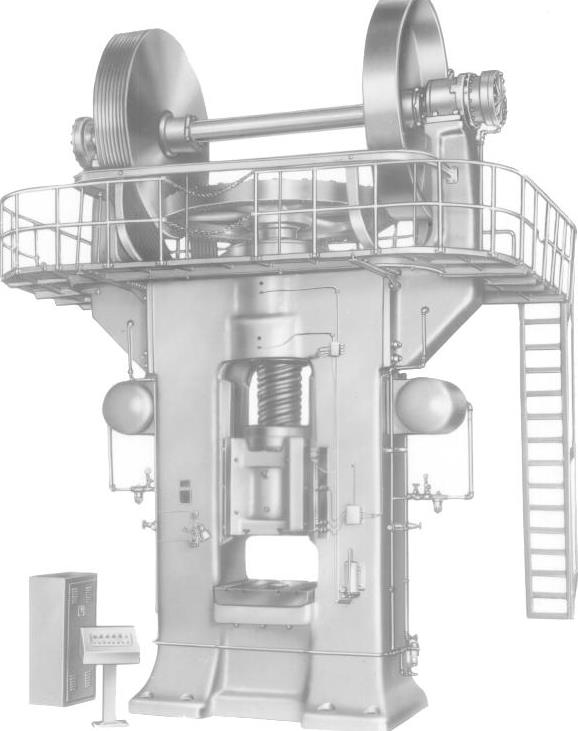

图4-2-4 J53—1600型双盘摩擦螺旋压力机外形

3.双锥盘摩擦螺旋压力机

双锥盘摩擦螺旋压力机的传动盘和飞轮均为圆锥形状,螺旋副采用螺杆旋转、螺母平动的组合。采用框架式滑块,向上运动为工作行程,锻击力由滑块封闭,如图4-2-1d所示。双锥盘结构的优点是传动时没有几何滑动,理论上可以提高传动效率。但由于螺旋压力机的行程频繁从静止起动,其宏观打滑不可避免,而且几何滑动是次要的,加上它的下模是运动的,不便操作,因此,这种结构多用于小型摩擦螺旋压力机,常用来镦挤螺栓头和螺母,习惯上称为螺帽机。

图4-2-5 J53—2500型双盘摩擦螺旋压力机外形

双锥盘摩擦螺旋压力机是摩擦螺旋压力机的最早发明,虽其本身发展不大,但其滑块结构却被应用于重型下传动摩擦螺旋压力机上。

4.离合器式摩擦螺旋压力机

离合器式摩擦螺旋压力机有时也称无盘摩擦螺旋压力机,其传动原理如图4-2-1f所示。它的传动机构为组合盘式离合器,这种结构的特点是实现了传动飞轮(副飞轮)总朝同一个方向旋转。工作飞轮(主飞轮)与螺杆通过摩擦打滑装置花键联接。它的螺母由另一个从动盘驱动。工作过程是:操纵系统先将螺母制动在机身上,然后使主飞轮与副飞轮接合,螺杆在静止的螺母中产生螺旋运动,驱动滑块位移,主飞轮不参与直线运动。回程时先解除螺母制动,再使驱动螺母的从动盘与副飞轮接合,通过螺母旋转使螺杆和滑块提升。

离合器式摩擦螺旋压力机的传动特点是仅在向下行程时加速工作飞轮积累能量,回程时只须提升螺杆和滑块,因而节省大量能耗。应用这一工作原理,捷克柯西斯公司(Vss.Kosice)发展了LEL型摩擦螺旋压力机系列产品,共有4个规格,公称力为630~2500kN。其中630kN和1000kN两个规格的行程分别为230mm和280mm,行程次数分别为30次/min和25次/min,由此可见利用这一原理可以提高螺旋压力机的行程次数。离合器传动已成功运用于高能螺旋压力机上,但离合器式摩擦螺旋压力机的打击能量仍是主飞轮的全部动能,所以它仍属于惯性螺旋压力机。

各类摩擦螺旋压力机,按适应的加工对象发展了不同的品种,如热锻型、镦锻型和冷压型等。各类型的主要区别是能量、行程和行程次数。例如,冷压型的能量小、行程短、行程次数高,也称快锻型。还有一类摩擦螺旋压力机专门用于耐火材料压制,它的传动结构与双盘摩擦螺旋压力机别无二致,仅螺杆与滑块联接用另一种螺旋副取代推力轴承,其工作性能更适应于松散物质压制。国内通常称其为摩擦螺旋压砖机,其技术参数见表4-2-5和表4-2-6。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。