(一)旋转液压马达驱动的液压螺旋压力机

这是用液压马达通过小齿轮带动有齿圈的飞轮旋转的液压螺旋压力机。德国哈森公司(现为隶属于SMSEumuco集团公司的Eumuco Hasenclever模锻设备制造公司)生产的HSPRZ系列产品水平最高,我国共引进HSPRZ630型40MN二台、20MN一台,分别装于无锡叶片厂和西安红旗机械厂。

1962年出现了第一台这种机器的模型,公称力为2000kN,20年后,公称力达140MN的世界上最大的液压螺旋压力机已投入生产。

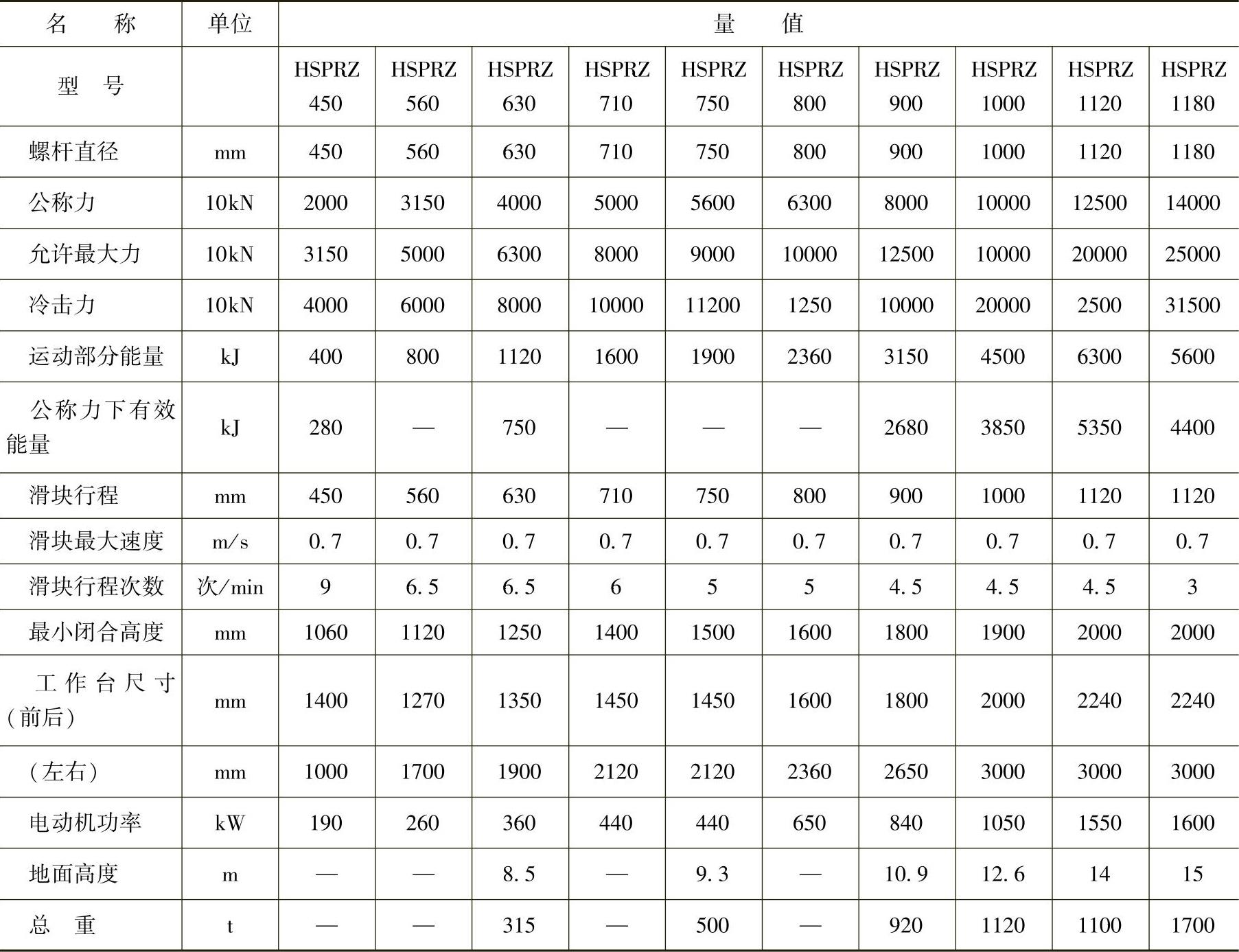

该公司将此种结构用于大、重型螺旋压力机,其系列参数见表4-4-1。其公称力范围为31.5~140MN,与该公司生产的FPRN系列热锻型摩擦压力机的最大公称力相接。

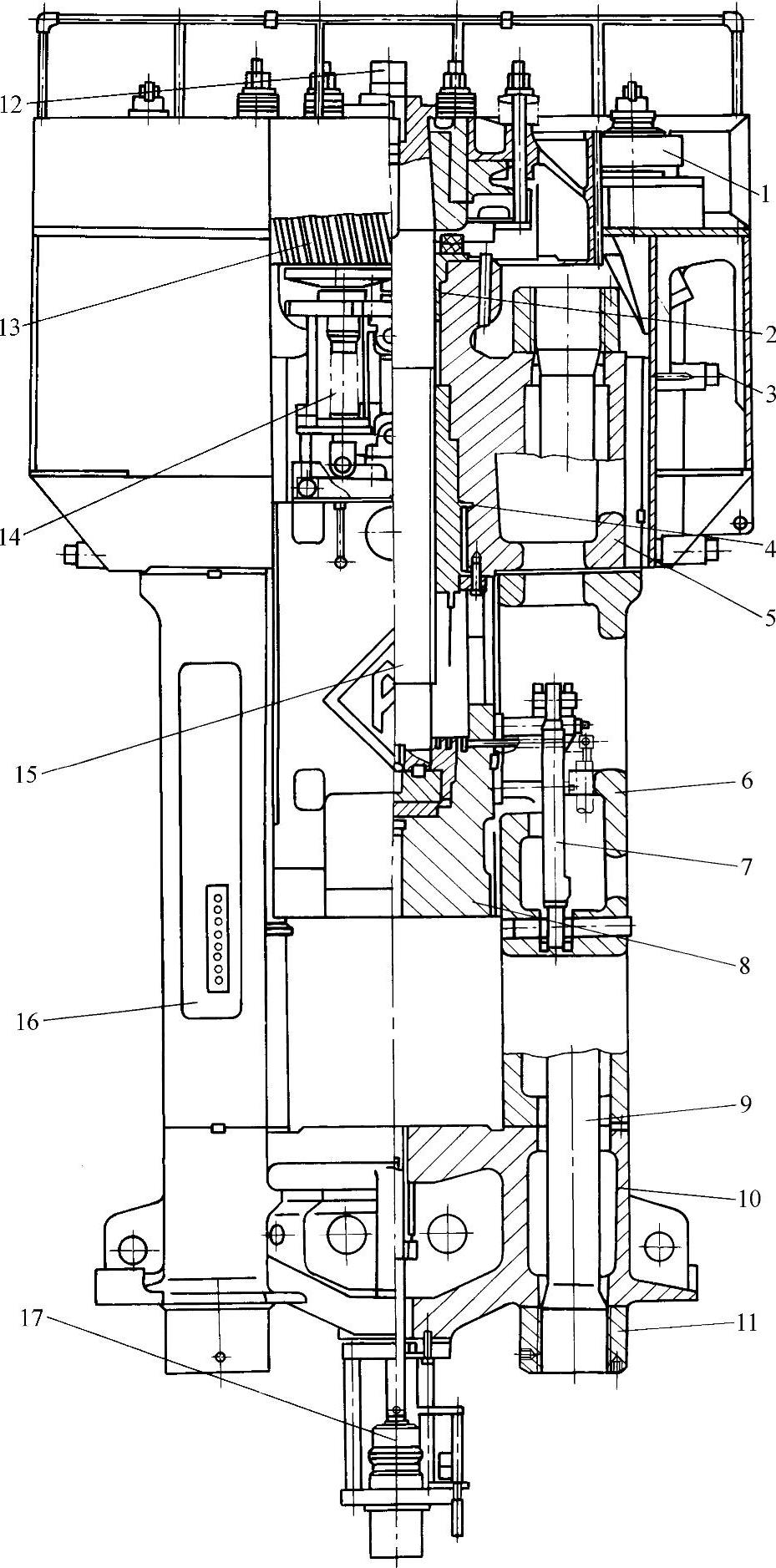

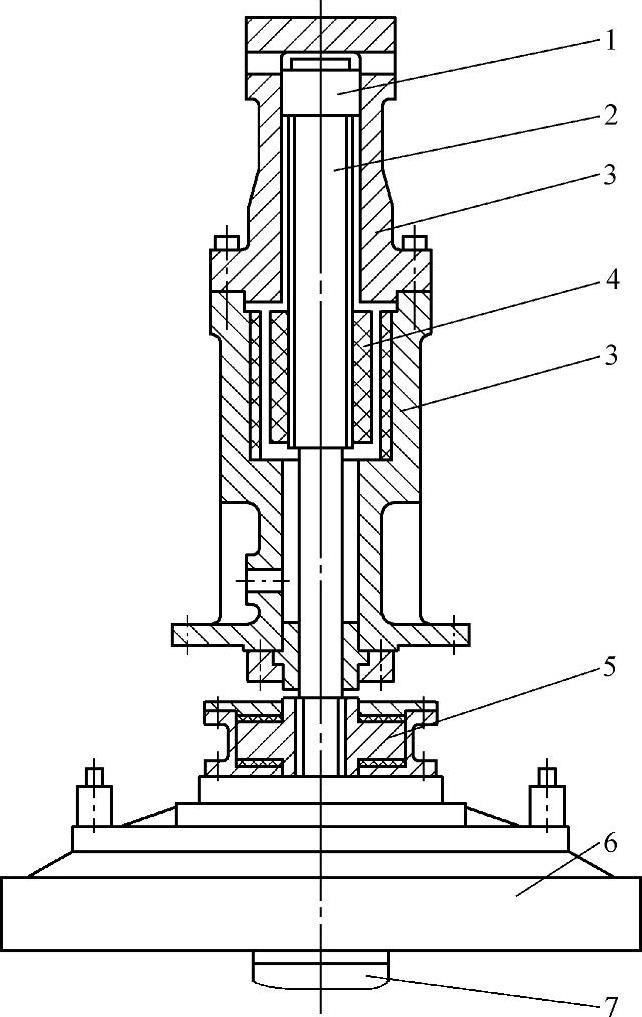

图4-4-4所示为HSPRZ630型液压螺旋压力机结构图。用四台轴向柱塞式液压马达通过一级齿轮减速,带动带齿圈的飞轮作螺旋运动,从而使运动部分产生运动并蓄存能量进行模锻工作。

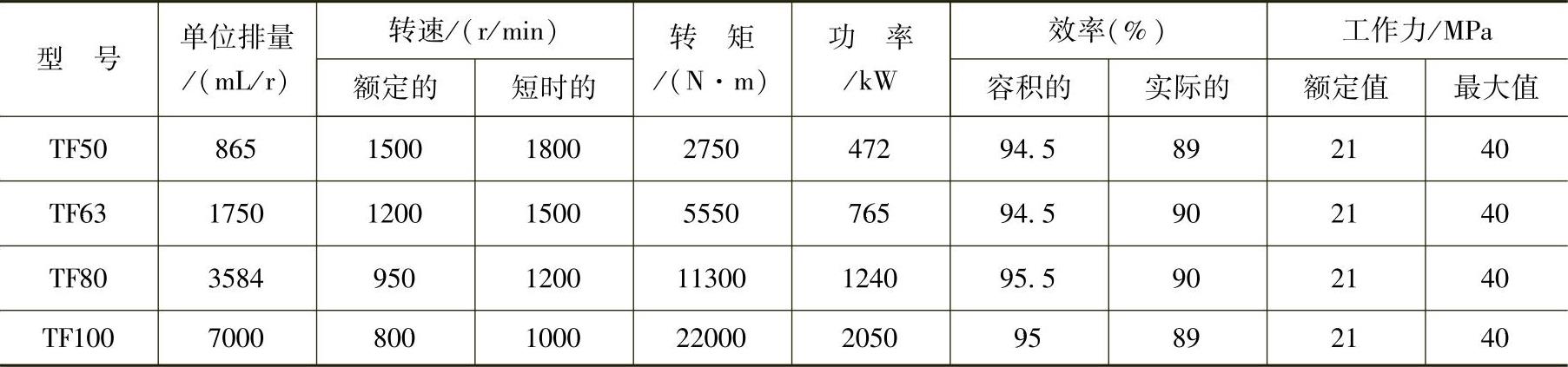

液压马达因处于频繁换向、变速运转和有液压冲击的恶劣工况下运行,故对其制造质量和技术性能有很高的要求,SMS哈森公司的HSPRZ系列的液压螺旋压力机采用瑞士VonRoll公司的TF型轴向柱塞式液压马达,其性能参数如表4-4-2所示,HSPRZ630型压机用5台TF63型液压马达。据VonRoll公司声称,TF型液压马达使用寿命长达30000h。

表4-4-1 哈森公司HSPRZ型液压螺旋压力机系列参数

表4-4-2 VonRoll公司液压马达的技术特性

图4-4-4 HSPRZ630型液压螺旋压力机

1—传动小齿轮及液压马达 2—滑动轴承 3—保护平台 4—铜螺母 5—上横梁 6—侧立柱 7—平衡重液压缸 8—滑块 9—拉杆 10—底座 11—拉杆螺母 12—飞轮打滑测量装置 13—飞轮 14—制动器 15—螺杆 16—行程调节装置 17—下顶出器

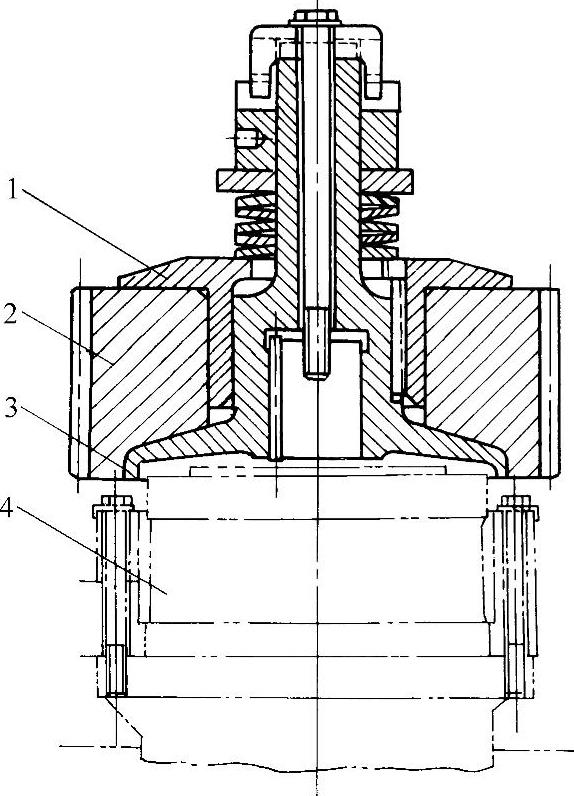

装在液压马达输出轴上的小齿轮是用木材与合成树脂在一定温度下压制的材料做成,其优点:自润滑性能好、摩擦系数小、噪声低、冲击韧度高、抗油浸蚀性好、转动惯量小、加工性能好、成本低。小齿轮与液压马达轴的连接形式如图4-4-5所示,传力轴套3通过键与液压马达4的轴相连,传力轴套又通过键与压紧套1连接,小齿轮2则空套在压紧套上,并依靠碟形弹簧的作用力,使压紧套和传力轴套紧紧压在小齿轮的两端面上,两端摩擦面所传递的转矩,必须大于液压马达的额定转矩。采用这种连接形式的目的是:避免这种材料的零件因出现尖角而导致产生裂纹而破坏。

随着航空和大型电站技术的发展,叶身长度超过1m的叶片等零件精锻工艺的发展,促使大型螺旋压力机的需要量增加。HSPRZ型螺旋压力机由于能够采用多个液压马达同时驱动大齿轮—飞轮旋转,使设备能力的大型化成为可能,使这种设备在大零件精锻领域内占据了突出的地位。世界上最大的公称力达140MN的HSPRZ1180型液压螺旋压力机已安装于奥地利Kapfenberg的联合优质钢厂,这台地面高度约15m、总量达1700t的巨型设备,能精锻长度1.1m的汽轮机不锈钢叶片、长度1.3m的钛合金叶片及重量约200kg燃气轮机涡轮盘。

图4-4-5 小齿轮与液压马达轴的连接形式

1—压紧套 2—小齿轮 3—传力轴套 4—液压马达

图4-4-6 副螺杆传动部件

1—活塞 2—副螺杆 3—液压缸 4—副螺母 5—联轴器 6—飞轮 7—主螺杆

图4-4-7 副螺杆式液压螺旋压力机(https://www.xing528.com)

1—副螺杆传动部件 2—副螺杆传动部件支架 3—联轴器 4—上横梁 5—主螺母 6—侧立柱 7—平衡重液压缸 8—滑块 9—底座 10—拉杆螺母 11—下顶出器 12—行程及速度测量装置 13—主螺杆 14—飞轮 15—制动器液压缸 16—油管

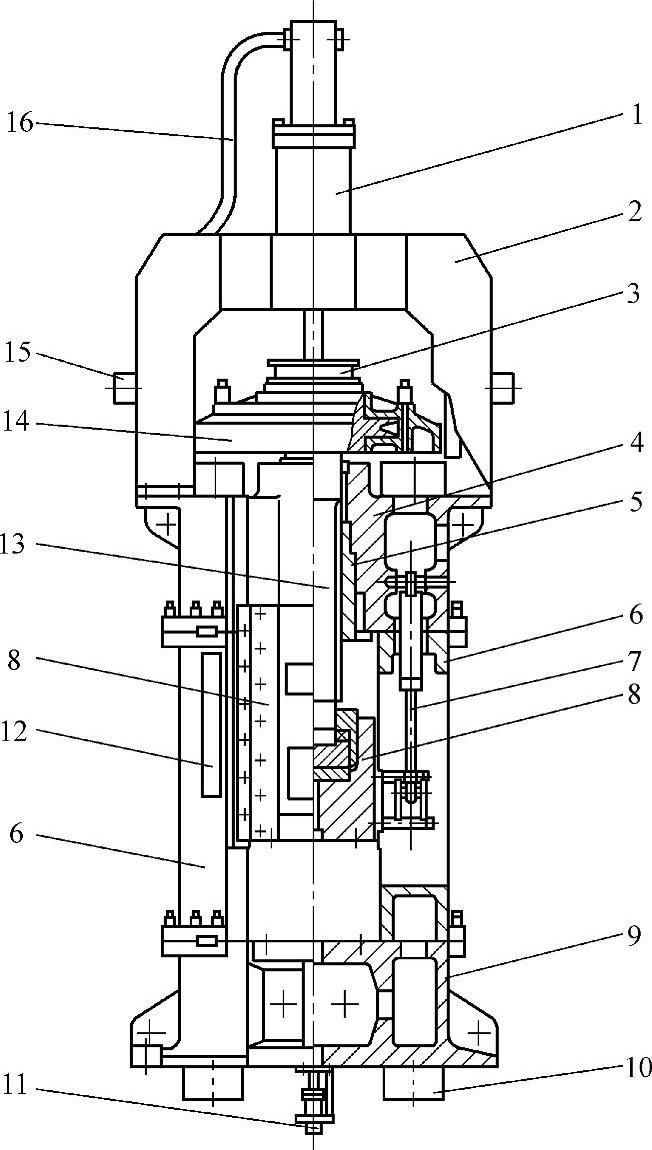

(二)副螺杆式液压螺旋压力机

在液压马达式液压螺旋压力机中,由于液压马达要驱动大惯量的飞轮正反向旋转,而齿轮的啮合精度不可能高,又有打击振动等不利因素,而且处于频繁换向、变速运动、突然加载、突然卸载的恶劣工况下运行,所以对液压马达的性能要求很高。需要从国外高价进口。为了降低成本,降低对液压系统的维护要求,并避免加工高大的齿轮(飞轮),华中科技大学开发了副螺杆式液压螺旋压力机。

副螺杆传动部件的结构如图4-4-6所示。机身与各个部件的组合关系如图4-4-7所示。由上横梁、左右侧立柱、底座、拉杆和拉杆螺母组合成预应力机身。有两个平衡重液压缸分别位于左右侧立柱中,一端悬挂在侧立柱上,另一端与滑块连接,用于平衡运动部件的重力。副螺杆传动部件与副螺杆传动部件支架固定连接后吊装到机身上端并用紧固件锁定。两只制动器安装在副螺杆传动部件支架的左右两侧,靠弹簧力压紧飞轮外缘产生摩擦力,以阻止飞轮转动。向制动器液压缸注入压力油可使制动器与飞轮脱开。能够在滑块全行程的任意位置制动。副螺母与液压缸为固定连接,主螺母与机身上横梁也是固定连接,都不能转动和移动。副螺杆的下端通过专用的万向联轴器与飞轮连接,此联轴器不传递轴向力和径向力,而只传递转矩。飞轮与主螺杆为固定连接。主螺杆的下端通过推力轴承与滑块连接,滑块被机身导轨约束,不能转动,只能作上下往复直线运动。副螺杆与主螺杆的导程相同。

当液压系统提供的高压油进入副螺杆传动部件液压缸上腔而下腔接通排油时,压力油推动活塞和副螺杆向下作螺旋运动,输出转矩经过联轴器驱动飞轮和主螺杆作同步加速向下的螺旋运动,并带动滑块加速下行。当飞轮能量达到设定值时,上腔停止进高压油而改为充液,于是飞轮和滑块保持速度继续下行,以设定的飞轮能量完成打击锻件的工作。参见副螺杆式液压螺旋压力机的滑块动作液压控制回路(见图4-4-12)。

当高压油进入副螺杆传动部件液压缸下腔而上腔接通排油时,压力油推动活塞和副螺杆作向上的螺旋运动,而主螺杆也作同步向上的螺旋运动,于是带动滑块回程。当副螺杆传动部件液压缸上腔和下腔的进排油阀都关闭时,可以锁定飞轮,把滑块悬挂在任意高度。

副螺杆式液压螺旋压力机可广泛地用于军工、机械行业中的汽轮机叶片、航空发动机叶片、齿轮等锻件的生产。

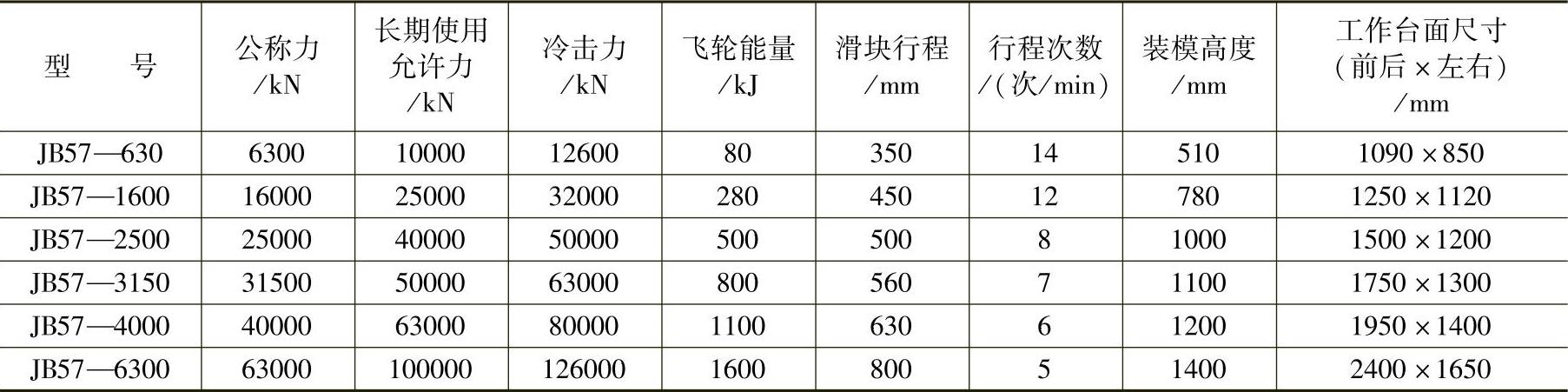

主要技术参数见表4-4-3,表中所列为基准参数,可根据用户需要调整。

表4-4-3 副螺杆式液压螺旋压力机主要技术参数

副螺杆式液压螺旋压力机有以下优点:

1)副螺杆传动部件带动飞轮和滑块运动时主螺杆和主螺母不承受驱动载荷,因此没有摩擦磨损。主螺杆和主螺母只在打击时受力。

2)可以准确预选滑块打击能量和回程高度。

3)副螺杆传动部件输出的驱动转矩大,滑块回程力大,因此可采用高滑块、长导轨来保证滑块的运动导向精度和刚度,有利于提高锻件精度,以节省原材料和锻件的后续机械加工费用。单次打击循环时间短,有利于提高模具寿命和班产量。

4)主机结构与传统双盘摩擦压力机相同,制造技术和润滑技术成熟。

5)螺旋压力机生产厂有加工大型主螺杆和主螺母的技术和装备,完全可以保证副螺杆和副螺母的制造质量。

6)副螺杆传动部件的结构简单,制造成本较低。活塞和活塞杆两处动密封采用国外先进密封,可靠性高。副螺母用非金属减摩材料制造,传动效率高,寿命长。

7)专用的万向联轴器,不传递径向力和轴向力,而只传递转矩。它的重量轻,并具有很好的缓冲性能。主螺杆的打击振动不会传递到副螺杆。

8)技术参数表中的飞轮能量等技术参数可根据用户需要调整,以满足不同类型锻件的要求。

9)液压系统中的液压阀多为插装阀和电磁阀,便于叠加组合,结构紧凑,管道少;另外,在进排油时设有预升压阀和预卸压阀,使系统运行平稳;副螺杆传递部件具有液压制动的功能,可以把剩余的飞轮能量转换为高压油存储到蓄能器中。

10)可以为叶片等薄壁零件设置焖模锻校正动作。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。