螺杆和螺母是螺旋压力机的关键零件,有传递运动和传力两项基本功能,其工作性能的好坏对螺旋压力机的工作质量有举足轻重的作用。可从下面几个方面评价螺旋副的优劣,并为改造老设备提供依据。

(一)螺杆的运动方式

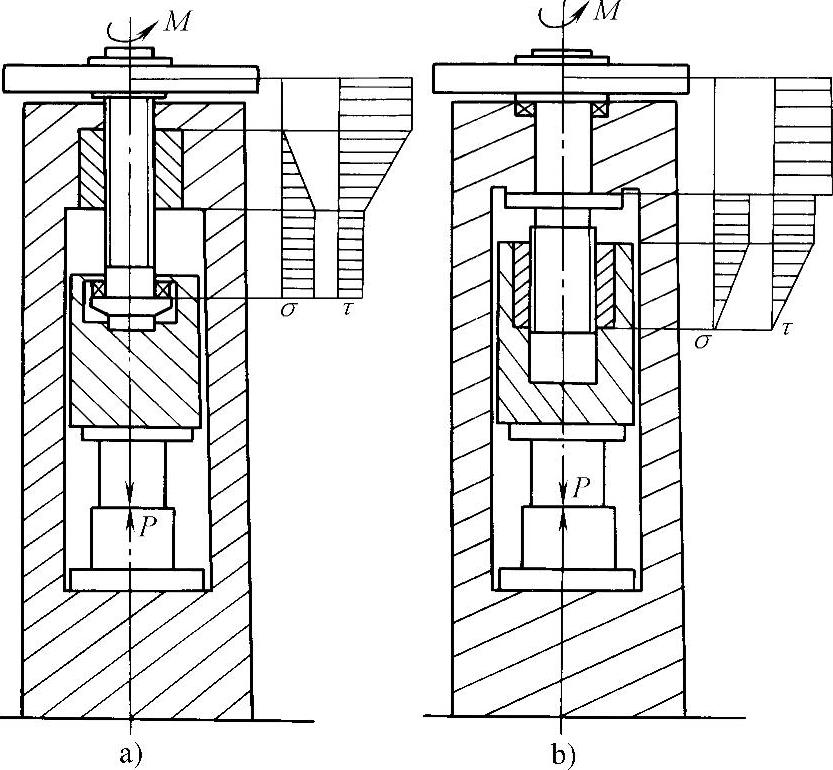

图4-5-1 螺旋压力机螺杆的运动方式及应力分布图

a)螺杆作螺旋运动 b)螺杆作旋转运动 σ—压缩应力 τ—扭转应力

各类螺旋压力机螺杆的运动方式主要有两种(见图4-5-1):图a为螺杆作螺旋运动,螺母装在上横梁内;图b为螺杆作旋转运动,螺母装在滑块上。前者的结构优于后者,原因有二:

1)在锻击时,螺杆承受压缩和扭转应力,由图4-5-1中的应力分布可知:螺杆作螺旋运动,其最大压缩应力σmax和最大扭转应力τmax分别在螺杆的下端和上端,而螺杆作旋转运动的,螺杆的σmax和τmax在同一部位。由计算可知:若载荷和螺杆螺纹部分的结构尺寸相同,后者的复合应力约较前者大38%。换言之,若压力机的压力及螺杆的材料和复合应力相同,后者的螺杆直径较前者要粗,因螺杆一般都采用优质合金钢,这将增加机器的制造成本。

2)螺旋压力机运动部分能量ET由两部分组成。螺杆作螺旋运动,飞轮和螺杆的质量包括在总质量之中;螺杆作旋转运动,飞轮和螺杆的质量支承在机身上的滚动轴承上,故运动部分的总质量不包括飞轮和螺杆的质量,因此,直线运动动能前者大于后者。由于螺杆直径和直线运动部分动能的差异,现今大部分螺旋压力机都采用螺杆作螺旋运动的结构形式。如图4-4-4所示HSPRZ型液压螺旋压力机采用高飞轮的结构,就是为了飞轮螺杆能作螺旋运动而具有上述两方面的优点。

(二)螺杆结构参数

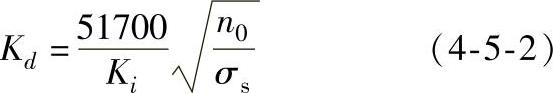

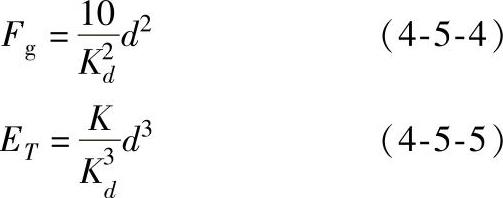

螺杆是螺旋压力机最主要的受力零件,其结构参数应满足静、动强度的要求。螺杆作螺旋运动的螺旋压力机在打击时,螺杆下端有由锻击力产生的压缩应力和因踵片处的摩擦力矩而产生的扭转应力,由计算可知:后者仅为前者的1%左右,可忽略不计,按照轴向压缩的强度条件可得螺杆外径的计算公式[17]

式中 d——螺杆螺纹外径(cm);

Fg——公称力(kN);

Kd——螺杆直径系数。

对于整体飞轮的螺旋压力机:

若飞轮带有摩擦超载保险装置:

式中 σs——螺杆材料的屈服强度(105Pa);

Ki——螺杆螺纹的内外径比, ;

;

d1——螺杆螺纹的内径(cm)。

由式(4-5-2)和式(4-5-3)可知,螺杆直径d不但取决于材质和冷击力,还与螺纹内外径比有关。德国、意大利、捷克等国的螺旋压力机,Kd皆等于1,我国J53系列摩擦压力机的螺杆较粗,Kd在1.2~1.3之间,除了材料较差外,螺纹内外径比Ki过小是个重要原因。这将使螺牙呈窄长形,若具有相同的内径d1,加大Ki值,螺牙则呈宽短形,且螺杆外径减小,从而减轻螺杆重量,可充分利用材料的承载能力和减少切削加工工时。

由式(4-5-1)可得

若取 则Fg=d2,即螺杆直径d可直接表示螺旋压力机的公称力Fg。因此,各国著名的螺旋压力机制造公司皆将螺杆直径作为螺旋压力机的主要技术参数列入技术参数表中。

则Fg=d2,即螺杆直径d可直接表示螺旋压力机的公称力Fg。因此,各国著名的螺旋压力机制造公司皆将螺杆直径作为螺旋压力机的主要技术参数列入技术参数表中。

结合我国的国情,建议 ,使螺杆直径略大于国外产品的d值。

,使螺杆直径略大于国外产品的d值。

(三)螺杆结构特点

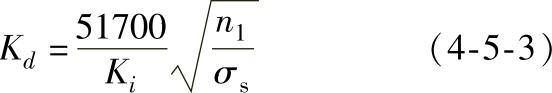

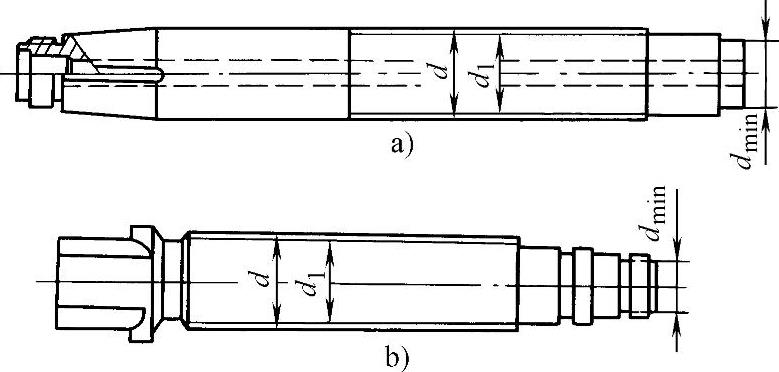

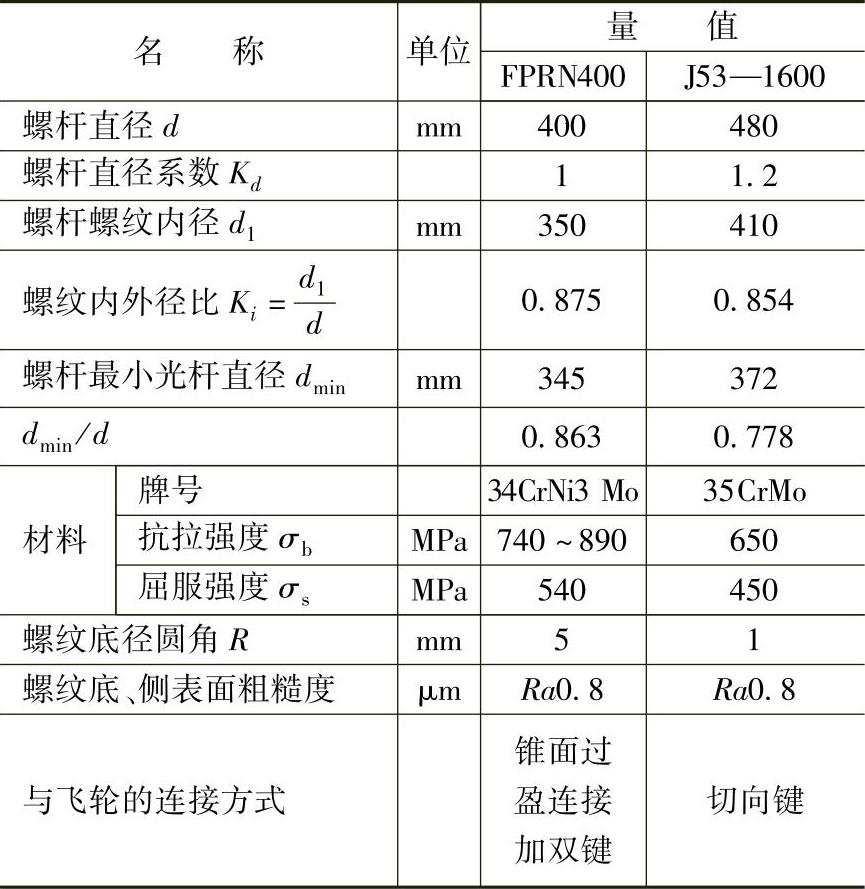

图4-5-2所示是两根公称力为16MN摩擦压力机的螺杆结构对比图,图a为德国SMS哈森公司FPRN400型的螺杆,图b为我国J53—1600型的螺杆。二者的不同点如表4-5-1所示。

图4-5-2 螺杆结构对比图

表4-5-1 两种螺杆结构数据对比表

(https://www.xing528.com)

(https://www.xing528.com)

由上列图表的对比中可知,为了有较高的使用寿命,螺旋压力机螺杆的设计应注意如下方面:

1)要使用优质钢材。我国过去常用45、40Cr,其力学性能甚差,按我国目前的民用钢材资源,建议用35CrMo、40CrNi或40MnB。

2)应充分利用螺杆的材料强度,减小螺杆直径d和最小直径dmin的差距。

J53系列的螺杆直径比国外先进产品螺杆直径大,但因Ki小,同时因制动器装在螺杆上及螺杆与滑块连接方式决定其最小直径较小,其dmin/d的比值与哈森公司的产品相差甚多,说明其材料强度并未充分发挥,若制动器和螺杆滑块连接结构设计合理,就有可能解决这个问题。

3)提高疲劳强度。哈森公司的螺杆螺纹是精车和抛光,使螺杆底径和侧面表面粗糙度都达到Ra0.8μm。螺纹内、外径和侧面的圆角半径达3~4mm,螺杆与飞轮连接采用锥面过盈连接加双键,是为了减少切削刀痕的深度和应力集中,防止裂纹的产生和逐渐扩展,显著地提高了螺杆的疲劳强度。

(四)螺母结构参数

1.旋合圈数Z和总高

若螺纹牙型呈短宽形,取较大的螺纹内外径比,将使螺纹接触面积减少,增加了螺纹的比压。为使比压在螺母材料的允许范围内,就需增加螺母螺纹的旋合圈数。由对国外先进产品的换算可知:取螺杆许用安全系数[ns]=2.1;螺母材料的许用比压[q]=0.13σb,由螺杆的压缩应力和螺母的比压公式,可导出如下公式:

式中 Z——螺母螺纹的旋合圈数;

σb——螺母材料的抗拉强度;

σs——螺杆材料的屈服强度。

式(4-5-6)体现了螺旋副的材料性能和结构参数的合理关系。建议:

螺旋副螺纹内外径比Ki=0.86~0.88;

螺母的旋合圈数Z=12~14,则螺母的总高度H为

式中 h——螺纹导程;

i——螺纹头数。

螺母的材料宜选用优质铸造青铜或铸造黄铜,如ZCuAl10Fe3,ZCuAl10Fe3Mn2,ZCuZn25Al6Fe3Mn3等。

2.螺母结构形式分析和外形尺寸

螺旋压力机的螺母有整体和组合两种形式,对于批量大、公称力在3000kN以上的螺旋压力机,为了节约铜资源,采用钢套和铜螺母用螺纹或过盈连接成组合螺母的结构是可取的。

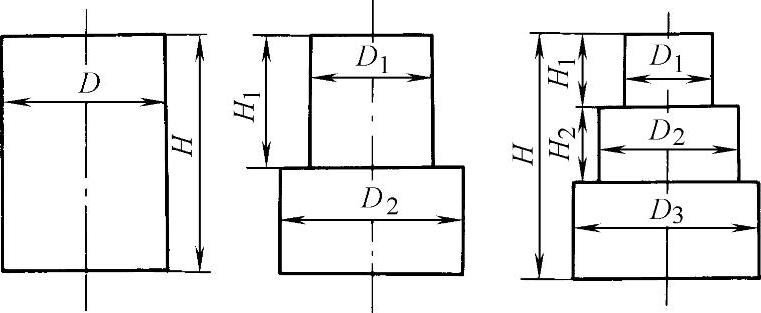

螺母的外形有三种形式,如图4-5-3所示。直筒形螺母既消耗过多的铜材,又削弱上横梁危险截面的强度,是一种不宜再采用的落后结构形式。将螺母设计成2~3台阶的变刚度结构是必要的,这不但会改变螺母各圈螺纹牙上的载荷分布关系,从而改善螺纹牙的承载条件,并节约了铜材,还能使上横梁危险截面的应力分布合理,工作更安全。

多台阶螺母的外形尺寸可按表4-5-2中的经验数据确定,符号如图4-5-3所示。

表4-5-2 多台阶螺母尺寸关系表

①d为螺杆螺纹外径;

②H为螺母总高,见式(4-5-7)。

图4-5-3 螺母的结构形式

螺母与上横梁的连接是采用过盈配合加平键的结构形式。图4-5-4所示是我国引进德国哈森公司技术生产的QHJ53—1600型公称力16000kN摩擦压力机螺母结构和上横梁螺母孔的配合尺寸图。螺母是三台阶结构,每段分三个区,每区的公称尺寸相同,但公差不同;螺母上端两个台阶的高度尺寸按螺母孔相应的台阶高度实际尺寸亦有差别。图4-5-5所示为螺母和螺母孔的装配关系图。由图中的装配关系说明:在螺母直径方面,每段中上区较松,最大和最小间隙为(+0.130),中间间隙较小(+0.08+0.03),下区较紧,是过渡配合(±0.05),有可能出现过盈量达0.05mm。公差带作如此的配置,可使装配方便,亦保证每段中有局部的过盈配合区;在高度方向,在中段和下段结合部可以出现间隙,当滑块接触锻件时,锻件变形力通过螺杆传至螺母,可使螺母在轴向有微量的镦粗变形,这可使锻击力作用在各圈螺牙的载荷分配趋于均匀而提高了螺母的使用寿命。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。