它是我国自行研制的第一条板件FMS,由济南铸锻机械研究所为主研制开发,于1991年12月正式建成投产,安装于天水长城开关厂,用于加工各种开关柜。

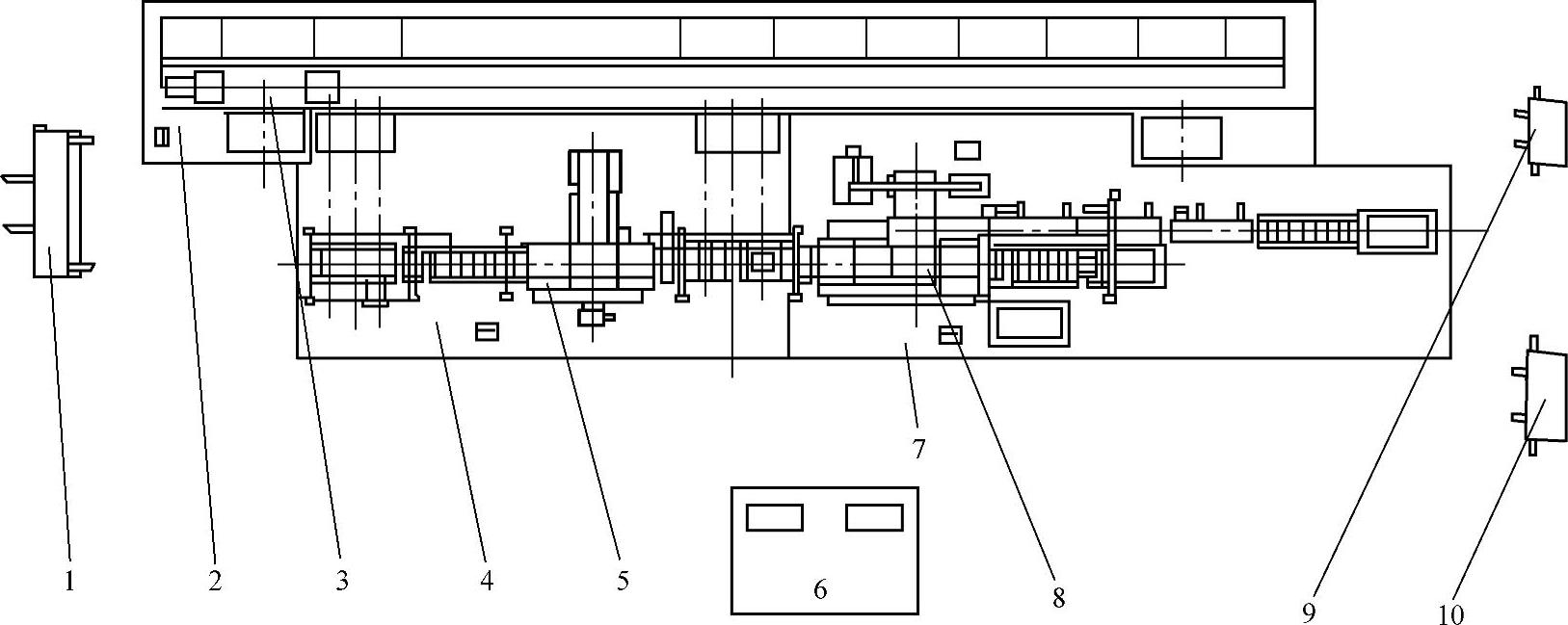

这条板件FMS包含仓库单元、冲孔单元、剪切单元、中央控制室及后援设备五大部分,其总体配置如图6-1-4所示。

现将各部分分述如下:

1.仓库单元

即板材存储自动化立体仓库,用于板材的自动存储和半成品的暂存。主要由高层货架和巷道式堆垛机组成。货架为一排11列高5层,共55个货格,每个货格净空间尺寸为2730mm×1430mm×510mm,承载重量为2000kg。堆垛机的承载重量也是2000kg,运行速度为63/20/4m/min。仓库单元的工作方式是根据指令由堆垛机将载货台上的板料运到货架指定的货格上完成入库操作。出库时仍由堆垛机根据指令自动运行到指定的货格上,将板材取出运送到载货台上,加工所需的板材则放置在等待上料的台车上,以便进入冲孔单元。

2.冲孔单元

主要设备为一台公称力为300kN的C3000数控冲模回转头压力机,可加工最厚6mm的板材,最大板材尺寸为2500mm×1250mm,有42个模位,其中两个为分度模具。冲孔单元的其他组成有:供吸盘式上料装置和夹钳式拖料装置运行和导向的导轨架、在仓库单元和冲孔单元间输送板材的固定式台车、吸盘式上料装置、检测钢板厚度的测厚装置、磁力分层装置、初定位工作台、辊式选送装置、升降式台车、夹钳式拖料装置及单元控制器。

冲孔单元的工作方式是:固定式台车载料自仓库单元进入冲孔单元,自动运行到上料工位,经磁力分层装置将板材上、下层分离。吊在导轨架上的吸盘式上料装置将板料吸住并提升,经测厚装置检测确认是一张板料时,即带着此板料沿导轨架自动运行到初定位工作台,放下板料,按初定位要求的位置定位后的板料,再被上料装置吸起运行到冲模回转头压力机上,由压力机上的定位装置精确定位后,由夹钳夹住板料,即可按照编好的数控加工程序自动冲切板料。加工后的板件由吊在导轨架上的拖料装置拖离压力机,沿导轨架自动运行到辊式选送装置的辊道上,对于不需剪切或需在冲孔后下线的板件,则使其慢慢落到升降式台车上,载满板件后就自动回到仓库的站台位置,等待堆垛机入库。对于需要剪切加工的板件,拖料装置不停留,拖着板件经过翻转工作台进入剪切单元。

图6-1-4 板件FMS总体配置(天水长城开关厂)

1—数控剪板机 2—立体仓库单元 3—板材存取机 4—冲孔单元 5—数控回转头压力机 6—中央计算机控制室 7—剪切单元 8—数控直角剪板机 9、10—数控折弯机

3.剪切单元

主要设备是一台S7000直角剪板机,可加工板材的最大厚度为4.8mm,最大尺寸为2500mm×1250mm。其工作方式为:对于需要经剪切分离的板件,夹钳式拖料装置拖着板件运行到数控直角剪板机上设定的位置处,停住并放下板件,埋伏夹钳伸出并夹住板件进行定位后,由剪板机上的夹钳装置夹住板件,按编好的优化排料程序自动剪切板件。剪切下来的中、小件和废料直接由剪板机刃口下的输送带运出,经过多台带式输送机组成的分类分选装置,分别将废料落入废料箱,而将不同尺寸的工件落入不同的工件箱。而对于大尺寸的板件则在剪切后由吊在导轨架上的另一台夹钳式拖料装置拖离直角剪板机,放到辊式输送装置的辊道上,其中一类大件可由正面滑到组合托盘上;另一类大件则由侧面滚到另一组合托盘上。

分类分选后的板件,经人工整理后可存放在仓库中,或送到后援设备的数控板料折弯机上,进行折弯等后处理加工。

4.中央控制室

板材成形FMS的全线控制与管理由中央计算机控制系统和自动编程系统组成,其工作方式是:根据生产计划的内容要求,经过自动编程系统编制的加工程序,生成NC代码,再将板件的优化排料输入中央计算机控制系统,同时在控制系统的集中控制和调度下,通过各单元控制器实现在线的自动运行。

上述两个子系统的功能如下:(https://www.xing528.com)

(1)控制系统

1)管理功能:库存管理,模具信息管理,NC程序管理,全线运行管理。

2)计划管理:对每旬生产计划的编辑、分批与优化,向自动编程系统下达批计划和接收生成的编程文件,生成各种生产统计报表。

3)调度功能:生成、编制日计划,生成作业计划,调度作业执行。

4)监控功能:作业命令分发,NC程序分发,状态跟踪,动态图形显示,故障处理。

(2)自动编程系统 具有联机和脱机两种方式。

1)板件展开功能。

2)零件编程功能:针对单个零件冲孔的编程,可采用NC代码、命令语句和图形等三种输入方式,实现自动编程。

3)零件排料功能:针对已编程的零件进行排料,可采用人机交互式和程序控制式两种方式。

4)一体化编程功能:以一张板材为单位,在已完成零件编程的基础上,根据各种优化准则,实现冲、剪一体化编程。

5.后援设备

包括上线前或下线后对板材或板件进行剪切、折弯加工的设备。其中有6×2500数控液压剪板机,WC67K-100/3200数控板料折弯机和WC67K-160/4000数控板料折弯机。

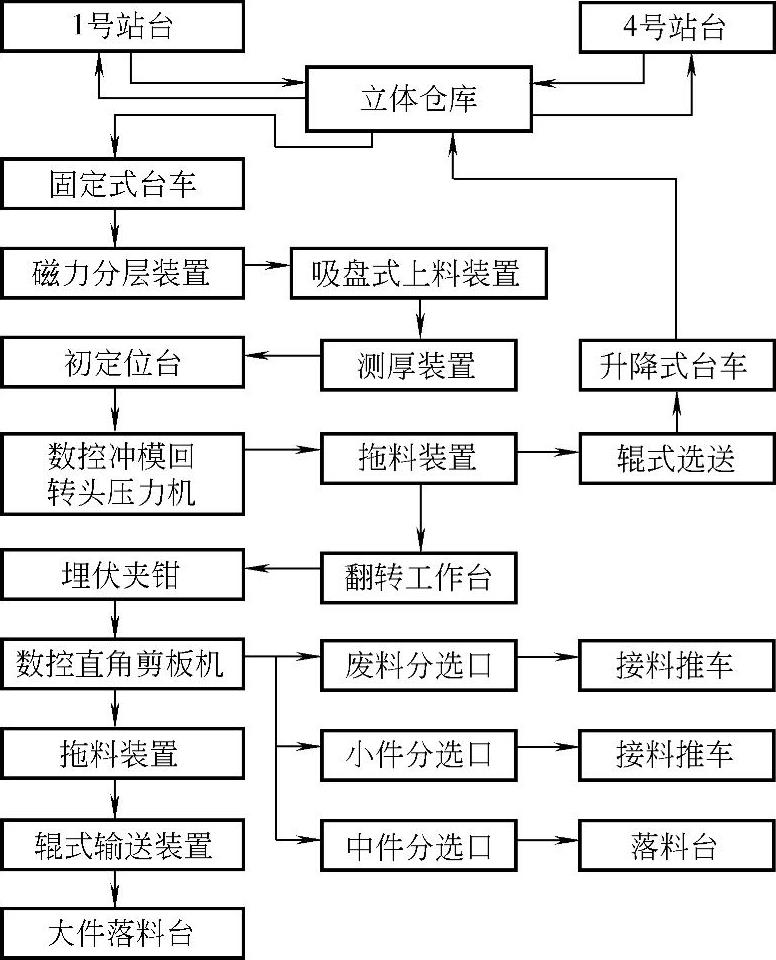

图6-1-5 板材加工FMS工艺流程

整个工艺流程如图6-1-5所示。

其三级分布式计算机控制系统如图6-1-6所示。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。