在加工过程中,刀具一方面从工件上切下切屑,一方面也造成自身磨损。磨损达到一定程度,就需要重新刃磨刀具或更换新刀。

1.刀具磨损形式

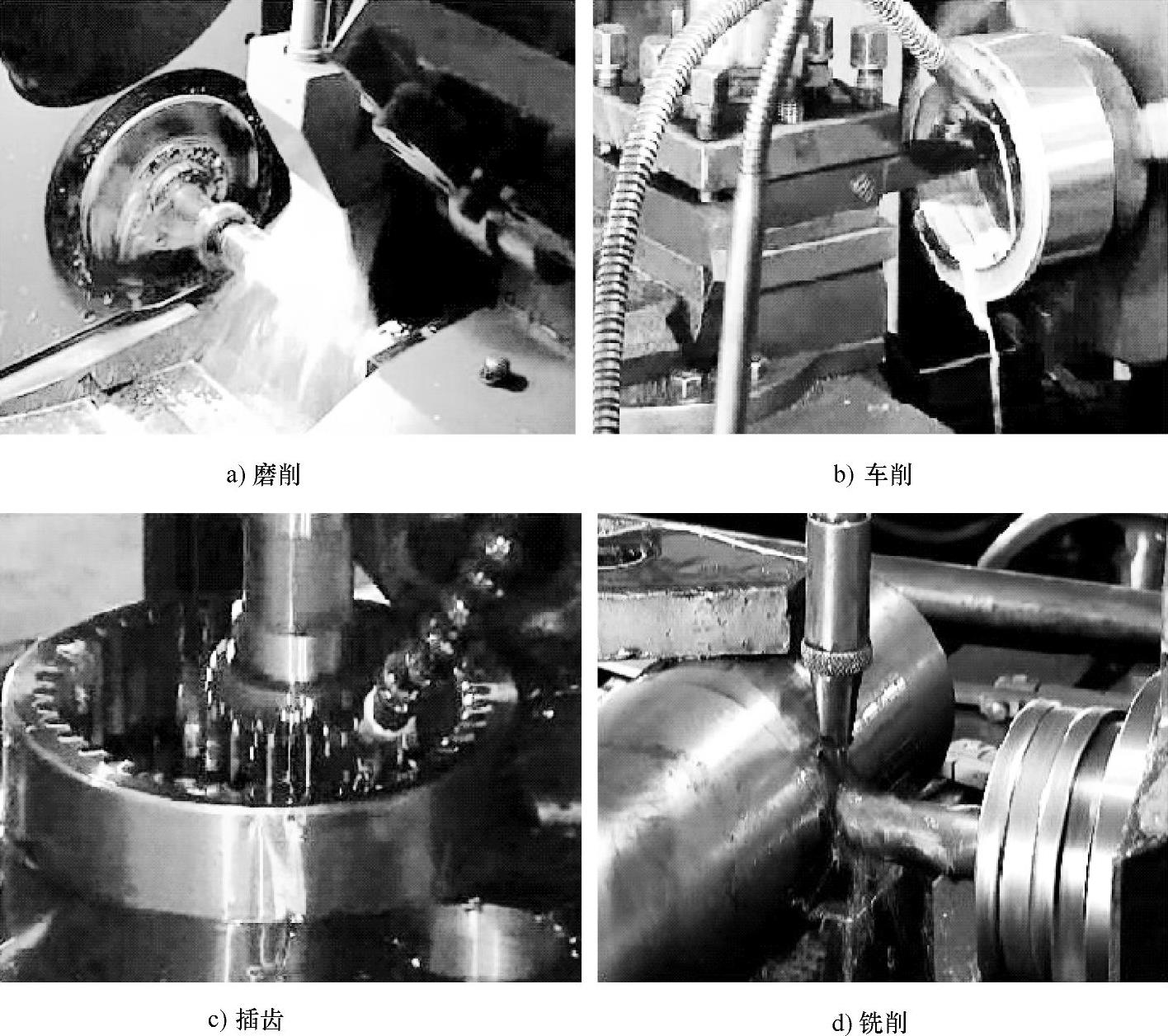

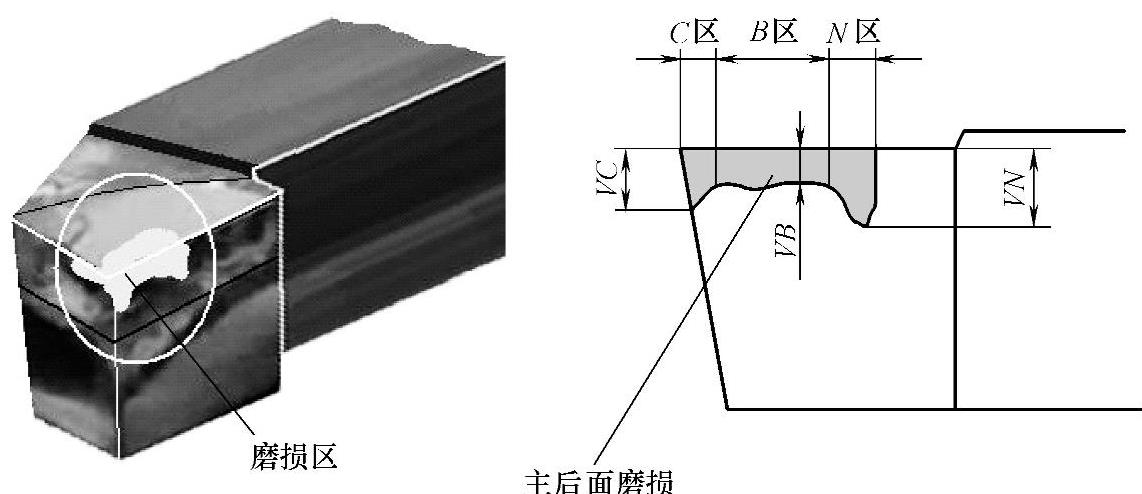

刀具磨损是指刀具与工件或切屑接触部位因加工原因造成的自然磨损。它是正常的刀具磨损,一般有以下几种磨损形式,如图5-18所示。

(1)刀具前面磨损 切削塑性材料时,刀具前面因与切屑摩擦,形成一个月牙洼。月牙洼处是切削温度最高的地方。

(2)刀具主后面磨损 它是刀具的主后面与工件过渡表面相接触造成的磨损。刀具的磨损主要发生在刀具主后面。由图5-18可知,刀具后面的磨损是不均匀的,C区处于刀尖处,散热情况差,磨损较大,且不规则;磨损量用VC表示。N区由于工件有硬皮或加工硬化等原因,磨损也较大;磨损量用VN表示。只有B区磨损小且均匀,磨损量VB小于VC或VN,便于测量。

图5-17 各种切削液的使用和浇注方法

图5-18 刀具磨损形式

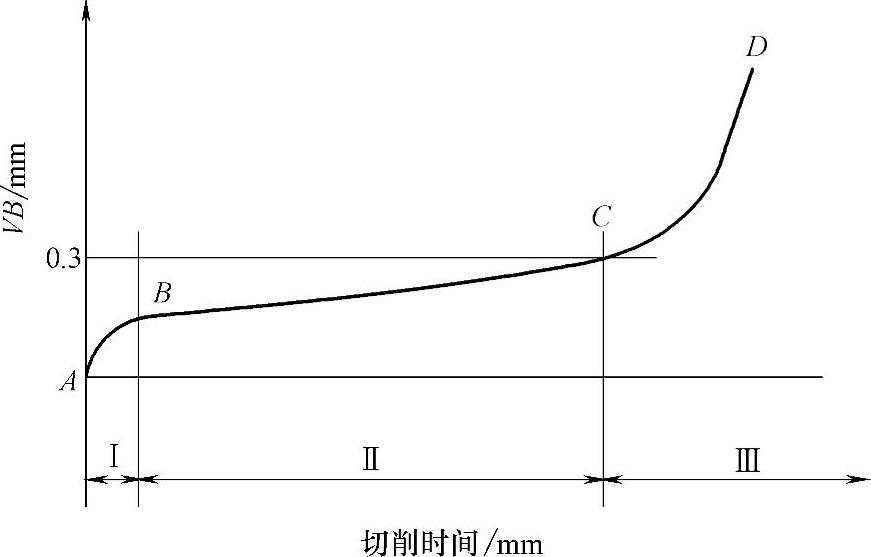

2.刀具磨损过程

正常磨损情况下,刀具的磨损量随着切削时间的增加而逐渐扩大。以刀具后面磨损为例,其典型磨损过程,如图5-19所示,一般分为三个阶段。

(1)初期磨损阶段(AB段) 在刀具开始切削的短时间内磨损较快,这是因为刀具刃磨后,刀面的表面粗糙度大,有毛刺等所致。

(2)正常磨损阶段(BC段) 随着切削时间的增加,磨损量以较均匀的速度加大。这是由于刀具表面高低不平的表层在切削中与切屑或工件的摩擦,变得比较光滑,形成一个稳定的区域,磨损较少,磨损量随切削时间增加而缓慢增加。

(https://www.xing528.com)

(https://www.xing528.com)

图5-19 刀具磨损过程

(3)急剧磨损阶段(CD段) 当刀具磨损量达到某一数值(如VB=0.3mm)后,磨损急剧加速。这是由于刀具磨损后切削热剧增,使刀具强度和硬度降低所致。为合理使用刀具并保证加工质量,应在这阶段到来之前就及时重磨刀具或更换新刀。

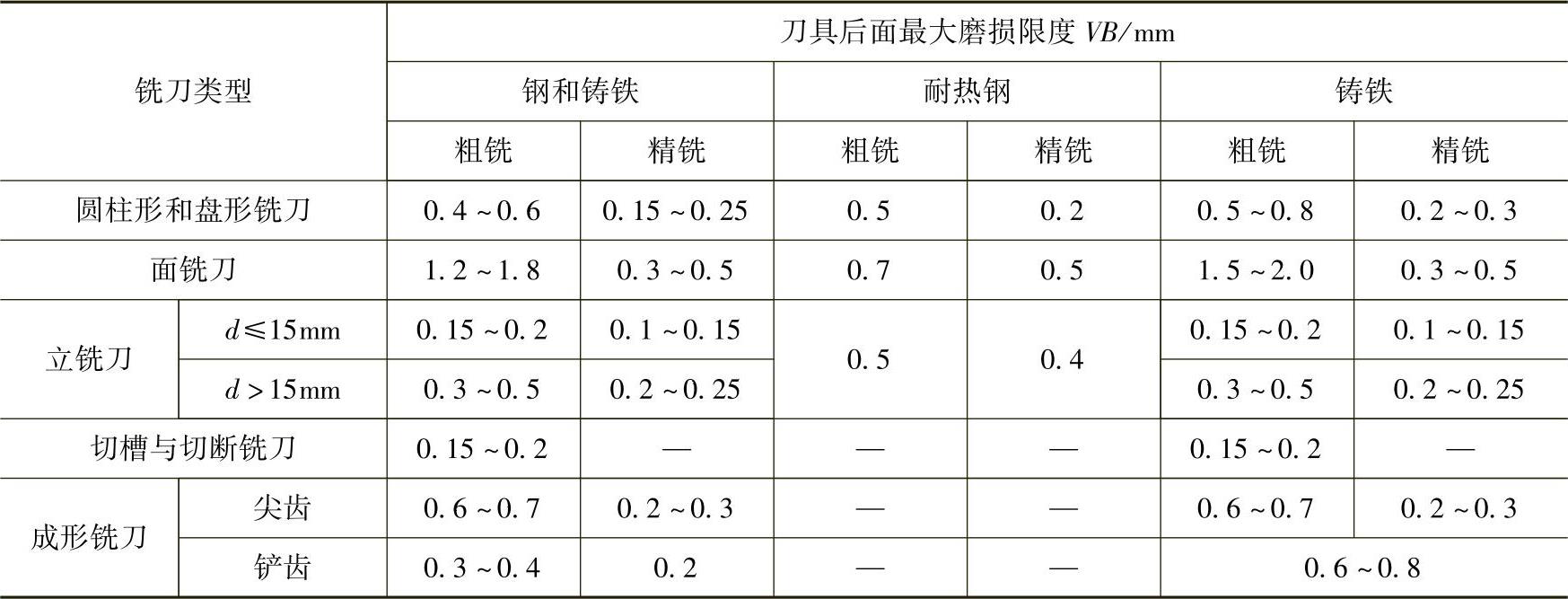

3.刀具磨损限度VB

刀具磨损限度是指对刀具规定一个允许磨损量的最大值,或称刀具磨钝标准。刀具磨损限度一般规定在刀具后面上,以磨损量的平均值VB表示。这是因为刀具后面对加工质量影响大,且容易测量而选取的。表5-7、表5-8列出了高速钢和硬质合金铣刀的磨钝标准。

表5-7 高速钢铣刀的磨钝标准

表5-8 硬质合金铣刀的磨钝标准

注:1.此表适用于K类和P类硬质合金铣刀。

2.铣削奥氏体不锈钢时,允许的刀具后面最大磨损量为0.2~0.4mm。

4.刀具寿命

刀具寿命是指一把新刃磨的刀具从开始切削至达到磨损限度所经过的总的切削时间,以T表示,单位为min。刀具寿命有时也可用加工同样零件的数量或加工的各种长度来表示。粗加工时,多以切削时间表示刀具寿命,如硬质合金车刀的寿命为60min;高速钢钻头的寿命为80~120min;硬质合金铣刀的寿命为120~180min;齿轮刀具的寿命为200~300min。精加工时常以走刀次数或加工零件个数表示刀具寿命。在生产现场用寿命来衡量刀具的磨损量,简单、直观、容易。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。