1.加工难点分析

1)本例配合件加工时,主要难度是件1φ30mm的槽和圆弧面的加工。其中,槽加工的方法有两种,一种是采用切槽刀的左右刀尖进行加工,先中间后两边的方法,另一种方法是用菱形刀片的机夹刀来进行加工,要注意切削用量的合理选择。本例中选择用切槽刀加工φ30mm的槽。

2)对于件1的二次曲面的加工,可以采用复合编程循环指令进行,但是对于FANUC系统来说,G73可以进行宏程序加工,而G71不能,因此可以采用G71先去除大部分余量,并加工完成圆柱面和锥面,仅仅留下二次曲面用G73指令加工即可。

2.分析加工方案

(1)装夹方案 该零件是配合件,考虑到两个零件都需要加工外表面,最后要两者配合后进行装配加工。因此首先使用自定心卡盘夹持零件1的毛坯外圆,加工外圆和内孔;然后再使用自定心卡盘夹持零件2的毛坯外圆,加工外圆;最后再将件1和件2用螺纹配合起来一起加工整个配合件的外轮廓。

(2)位置点。

1)换刀点:零件原点设置在零件右端面,为了防止换刀时刀具与零件或尾架相碰,换刀点可设置在(X100,Z100)。

2)起刀点:由于加工内孔,为了减少循环加工的次数,件1的外圆起刀点可设置在(X52,Z2),内轮廓起刀点可设置在(X24,Z2);件2的外圆起刀点可设置在(X52,Z2)。

(3)确定加工工艺路线

1)精车件1右端面。

2)粗、精车件1右端内轮廓。(https://www.xing528.com)

3)精车件1左端面。

4)粗、精车件1左端外轮廓。

5)手动精车件2左端面。

6)粗、精车件2左端外轮廓。

7)粗、精加工(件1和件2)右端外轮廓至尺寸要求。

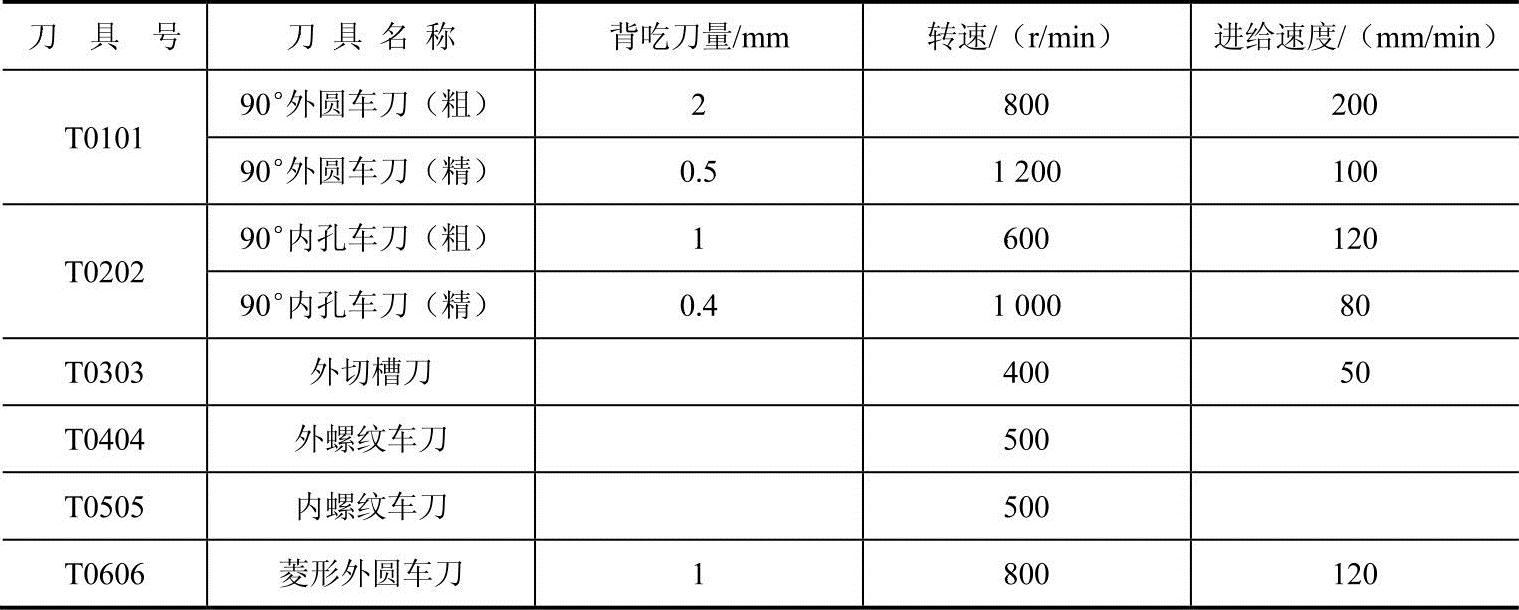

3.选择刀具与切削用量

刀具与切削用量如表7-9所示。

表7-9 刀具与切削用量

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。