1.时域波形分析

时域波形图是振动摆度传感器信号经放大、滤波、A/D变换等处理后,用所得到的离散数据作出的信号幅值随时间变化的图形。通常它近似为正弦波,是最原始的信号,所以包含的信息量大,具有直观、易于理解等特点,但不太容易看出所包含信息与故障的联系。从波形图可推导出呈现在信号的基本频率,借助于键相相位信号,时基线信号可被用作相位角的直接显示。

时域波形图的纵坐标为振动或摆度信号,其单位一般为μm,横坐标一般为采样时间或采样周期数:如果为采样周期,则1表示机组转了1转,8表示机组转了8转;如果为采样时间,则横坐标表示的是从采样开始到采样结束这一段时间。横坐标可以在这两者之间进行切换。通过时域波形图可对任何历史数据进行回放分析,一般分析通道可选。在时域波形图中一般显示若干个周期的连续波形数据,并用特殊标志显示对应的键相位置。在时域波形图中可通过相关按钮实现对某一区域波形的放大显示。原始的时域波形信号为不经过任何滤波的信号,即通频信号。部分时域波形分析软件还具备显示某些特定频率的波形(如转频或1×波形),即通过数字滤波的方式滤掉部分不关注的频段信号,而只显示需要关注频段的数据。

对于某些故障信号,其波形具有明显特征,这时可以利用波形图做出初步判断。比如,当机组存在严重不平衡故障时,信号中有明显的以旋转频率为特征的周期成分(即一倍频1×成分)。

图5-39所示为某机组在稳定运行工况下和涡带工况区的上导摆度波形,从中可以看出在涡带区摆度数据4个周期变化一次,即以1/4×为主。

图5-39 某机组不同工况下上导摆度波形比较

时域波形图还有一个主要的作用是判断数据是否失真和可信,如通过时域波形图可以判断由于大轴表面缺陷、传感器安装不当或传感器存在故障导致测量得到的数据失真。

图5-40所示为某机组上导摆度用电涡流位移传感器测量时由于受到上导测量部位励磁引线的影响,电涡流位移传感器输出信号存在严重失真现象,在这种情况下建议采用电容式位移传感器进行测量。

2.频谱图分析

工程上所测得的信号一般为时域信号,然而由于故障的发生、发展往往引起信号频率结构的变化,为了通过所测信号了解、观测对象的动态行为,往往需要频域信号。将时域信号变换至频域加以分析的方法称为频谱分析。频谱分析的目的是把复杂的时间历程波形经傅里叶变换分解为若干单一的谐波分量,以获得信号的频率结构以及各谐波幅值和相位信息。

图5-40 某机组上导摆度受励磁干扰波形

振动信号的频域分析可用模拟电路的带通滤波器或数字式离散傅氏变换(DFT)或快速傅氏变换(FFT),在现代以计算机或微机处理器为核心的振动分析仪和振动监测及诊断系统中,主要采用数字式离散傅氏变换。

频谱分析(图5-41)是机械故障诊断中用得最广泛的信号处理方法之一。以频率f为横坐标,以各频率下的幅值为纵坐标所得图形即为频谱图。由于振动摆度的特征频率通常与转频有关,因此通常将横坐标显示为转频的整数倍,如1×、2×。通常在进行故障诊断时经常要对频谱中各频谱分量的趋势进行分析,为此绘成三维频谱图,如级联图和瀑布图。频谱图还有许多用途,比如可进行宽带分析(宽带指的是它通常大于或等于一个倍频程的频谱),计算其均方根值,用来与振动标准值相比,以便报警。对于复杂的振动还可以进行功率谱密度分析等。

图5-41 频谱分析

频谱图的横坐标为频率,它可以用赫兹(Hz)来表示,也可以用倍频来表示。倍频指的是转频的倍数。如果机组的转速是180r/min,则转频为180/60=3Hz,1倍频即为3Hz,2倍频即为6Hz。

频谱图的纵坐标一般为对应频率的双峰幅值,如果是振动、摆度信号,其单位一般为μm。

从频谱图上可以看出信号中的频率成分,各已知特征频率处对应的幅值(即相应时域信号中某频率成分的能量),并且可以发现异常频率成分。通过分析频谱图上的频率和能量分布以及特征频率,可以初步判断机组是否存在故障。若某一时期,某个通道信号的频谱图上出现有某种故障的特征频率,则一定是有此故障发生。

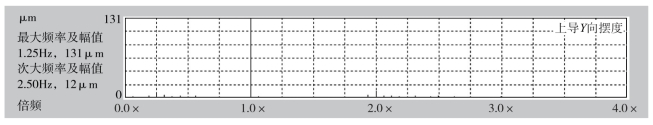

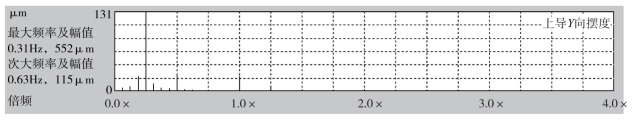

图5-42所示为某机组在稳定运行工况下的上导摆度频谱图,从中可以看出其主要频率为1倍频即1.25Hz(转速为75r/min),1倍频幅值为131μm;图5-43所示为某机组在涡带工况下的上导摆度频谱图,从中可以看出其主要频率为1/4倍频即0.31Hz(转速为75r/min),该频率幅值为552μm。

图5-42 某机组稳定工况区上导摆度频谱图(1倍频为主)

图5-43 某机组不稳定工况区上导摆度频谱图(1/4倍频为主)

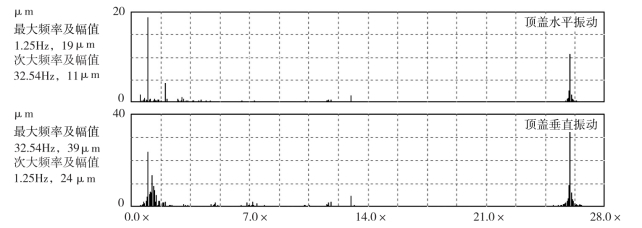

图5-44所示为某机组在某特定工况下顶盖振动频谱图。从图中可以看出除转频成分外,还存在较大的26倍频(该机组叶片为13,即叶片数两倍)成分。

图5-44 某机组振动频谱图

水轮发电机组振动、摆度、压力脉动常见特征频率见表5-3。

表5-3 运行机组常见的特征频率表

续表

3.轴心轨迹分析

对应一定的转速,转轴在轴瓦中的位置是一定的。由于振动,转轴中心会围绕着这个中心点做周期运动形成动态运动轨迹即轴心轨迹图。轴心轨迹图显示某轴承处水平和垂直方向振动合成后轴的运动情况,水平方向和垂直方向的幅值比率相同,它可以显示通频或各倍频的轴心轨迹。

轴心轨迹的测量须在一个平面安装两个成90°的电涡流位移传感器。从轴心轨迹图上可以获得振幅(垂直、水平方向)、相位(垂直、水平方向)、进动方向的信息。结合导轴承各轴瓦的温度,可以判断轴瓦安装间隙状态,辅助诊断轴瓦间隙过大、轴瓦间隙过小和轴瓦间隙不均匀。

当轴瓦间隙过小时,由于大轴在轴瓦中受到约束,其轴心轨迹一般表现为杂乱无章,瓦温相对变大,图5-45所示为某机组水导轴承轴瓦间隙过小时的轴心轨迹图。

当轴瓦间隙过大时,由于大轴在轴瓦中未受到约束,其轴心轨迹一般表现为圆或椭圆状,图5-46所示为某机组上导轴承轴瓦间隙过大时的轴心轨迹图。

图5-45 瓦隙过小时轨迹图

图5-46 瓦隙过大时轨迹图

当轴瓦间隙不均匀时,由于大轴在轴瓦中不同位置受到不同约束,其轴心轨迹一般表现为椭圆状,不同方位摆度相差较大,轴瓦瓦温也会有明显区别,图5-47和图5-48所示为某机组水导轴承轴瓦间隙不均匀时的轴心轨迹图和瓦温分布图。

图5-47 瓦隙不均匀时轨迹图

4.轴线姿态分析

通过监测上导X/Y向摆度、下导X/Y向摆度、水导X/Y向摆度,绘制出大轴上三个截面的轴心轨迹,形成空间轴线图,可直观地掌握大轴的空间运动,配合工况参数,了解大轴的动态弯曲和各个工况下的轴线运行情况。由于机组在停机过程中的低速运行时的摆度数据不受励磁、水力和质量不平衡的影响,其数据基本上反映大轴的原始轴线静态弯曲。因此通过对机组停机过程中低速运行的数据进行特征提取,利用轴线姿态分析即可计算获取机组轴线静态弯曲数据。

图5-49所示为某电站5号机组轴线图,可见轴线存在弯曲,弯曲量约为211μm,弯曲角为36°。

通过分析比较不同时间或工况下的轴系图,可辅助分析机组故障。图5-50所示为某700MW机组在空励和100%Un时的机组轴线图比较,可见加励后机组轴线中心向Y方向平移了0.5mm,说明机组存在严重的磁拉力不平衡。

图5-49 轴线姿态分析图(存在大轴弯曲)

图5-50 不同时刻轴系图比较

5.相关趋势分析

机组状态在线监测系统一般可提供相关分析功能,可对系统长期自动积累的机组不同工况下数据和系统试验数据进行分析,自动形成各种特性曲线。利用多维相关趋势分析功能可生成机组稳定性参数和转速、负荷、水头、励磁电流、励磁电压之间的相互关系性能曲线,为了解机组特性和查找故障原因提供直接依据。通过各性能曲线可掌握机组不稳定运行工况区和特殊振动区,指导机组优化运行。

(1)各种特性曲线。利用各种专业分析工具,生成机组动、稳态性能的试验报告和各种特性曲线。

1)机架振动、摆度、压力脉动、效率随负荷变化曲线。

2)机架振动、摆度、压力脉动随转速变化曲线。(https://www.xing528.com)

3)机架振动、摆度、压力脉动、效率随水头变化曲线。

4)机架振动、摆度随励磁电流变化曲线。

5)有功、流量、效率随导叶开度变化曲线。

6)流量、效率、耗水率随负荷变化曲线。

7)瓦温、油温变化曲线。

(2)相关趋势分析——单维相关趋势分析和多维相关趋势分析。

1)单维相关趋势分析。用于分析任意两个或多个参数之间的相互关系,如振动摆度和转速、负荷、水头、励磁电流之间的相互关系,为查找故障原因提供直接依据。

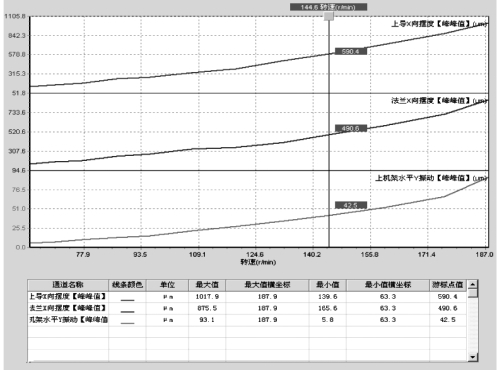

图5-51所示为某机组自动记录的变负荷过程摆度、振动随负荷变化规律,从图中可以看出负荷在417MW附近振动摆度较大,不适于长期运行,420MW以上为机组稳定运行工况区。

图5-52所示为某机组自动记录的变转速试验过程摆度随转速变化规律,从该性能曲线上可以看出摆度振动随转速增大而迅速增大,机组存在不平衡。

图5-51 随负荷相关趋势分析

图5-52 振动、摆度随转速变化趋势图

2)多维相关趋势分析。用于分析不同水头下或不同时间段任意两个或多个参数之间的相互关系曲线比较,便于用户综合了解机组特性及其变化。

图5-53所示为某机组在不同水头下上导摆度随负荷变化的多维关系曲线。从图中可见,在上游水位的上升过程中,上导摆度峰—峰值没有呈现随着水位的上升而明显增大的趋势。随着水头上升,最大峰—峰值负荷点有向高负荷段移动的趋势。

图5-53 不同水头下摆度随负荷关系

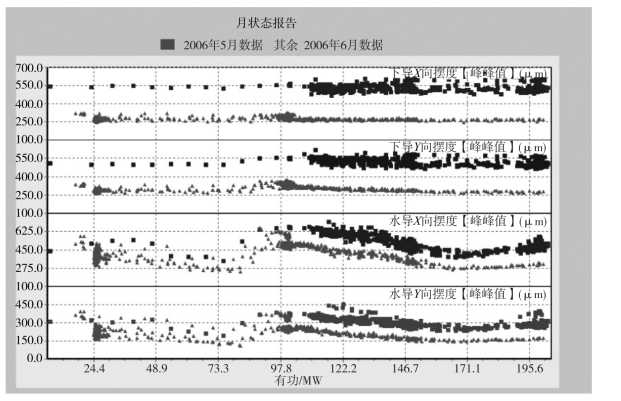

图5-54所示为同一水头下不同时间段某机组导轴承摆度峰—峰值随有功变化的多维趋势图,图中红色三角点为5月份数据,其余颜色为6月份数据。由图可知在全负荷段摆度值均有了一定的上升,其中下导摆度增加了约300μm,可见机组状态发生了变化。

图5-54 不同时间段摆度随负荷多维相关图

6.瀑布图分析

瀑布图用于显示机组在某一段时间内振动、摆度、压力脉动各种频率成分的大小变化趋势。它是在不同一段时间内连续测得的一组频谱图顺序组成的三维谱图,X向为各频率成分,Y向为振幅,Z向为转速、时间、负荷或其他温度等参量,一般情况下用来分析额定转速下的机组振动摆度和压力脉动变化情况。因此,瀑布图就是不同的第三维坐标绘制的频谱曲线集合,可形象地展现机组振动摆度信号频谱随上述各种参量的变化过程。

瀑布图最常用的有基于时间的瀑布图和基于负荷的瀑布图。

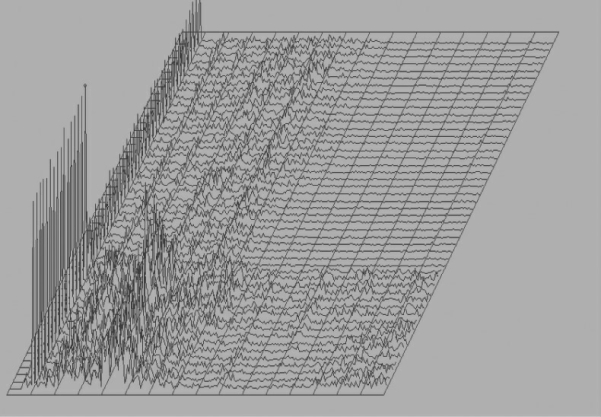

(1)基于时间的瀑布图。基于时间的瀑布图主要用于分析机组在某一时间段内相同工况下振动、摆度、压力脉动各种频率成分随时间变化规律,有助于掌握机组在稳定运行工况下的任何异常变化和发生事故时分析机组异常原因。

某电站某机组于11月24日2∶44∶42时机组稳定运行时振动摆度突然增大,系统连续报警,从图5-55所示顶盖垂直振动随时间瀑布图上可以看出除转频成分突然变大外,还出现大量2~5倍频成分,确认机组存在水力不平衡故障。

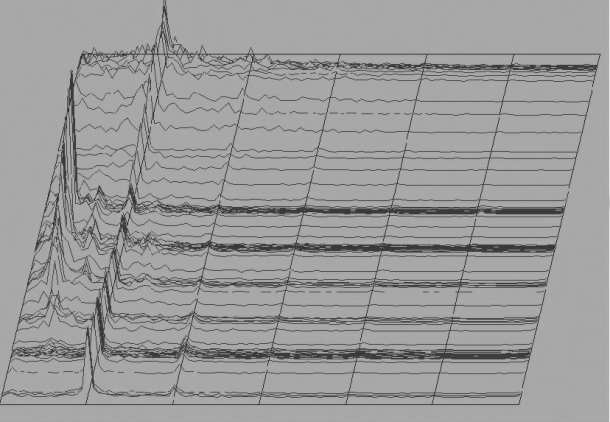

图5-56所示为某电站稳定运行过程中下导摆度突然变大前后随时间瀑布图,可见变化前后主要是转频成分发生变化,结合下导瓦温同时变大的特征,诊断为辅助系统出现故障,经检查为润滑油断油,处理后恢复正常。

(2)基于负荷的瀑布图。基于负荷的瀑布图主要用于分析机组在变负荷过程中振动、摆度、压力脉动各种频率成分随负荷变化规律,有助于掌握机组的运行特性,优化机组运行。

图5-55 顶盖垂直振动随时间瀑布图

图5-56 下导摆度随时间瀑布图

图5-57所示为某机组水导摆度的功率瀑布图,由图中可清晰地看到机组不稳定工况区及发生涡带的频率(1/3倍转频),在100MW时涡带最严重。

图5-58所示为某机组在148m水位下无叶区压力脉动随负荷瀑布图,从中可见在该水头下680MW附近负荷区均存在较大的1Hz(0.8×)信号,630~650MW负荷区存在较大的5Hz信号,上述工况均为不稳定运行工况区。

图5-57 摆度随功率瀑布图

图5-58 压力脉动随功率瀑布图

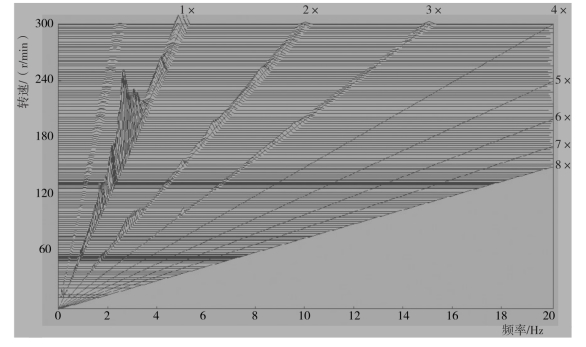

7.级联图分析

级联图(图5-59)用于显示机组在开停机过程中振动、摆度、压力脉动各种频率成分的大小的随转速变化趋势。它是在开停机过程中连续测得的一组频谱图顺序组成的三维谱图,X向为各频率成分,Y向为振幅,Z向为转速。因此,级联图就是不同的第三维坐标绘制的频谱曲线集合,可形象地展现机组振动摆度信号频谱随转速的变化过程。通过级联图可分析机组振因是否与转速相关,以判定是否存在模态振动。由于一般水轮发电机组转速较低,因此级联图相对来说用途不是很大。

8.波德图分析

波德图显示机组在开停机过程中振动、摆度的各种频率成分的大小和相位随转速的变化趋势,用于分析质量不平衡和轴线弯曲对机组振动、摆度的影响。图5-60所示为某电站1号机组开机过程上机架水平振动波德图,由图可见上机架水平振动1×幅值随转速快速上升,而1×相位基本不变,说明机组存在质量不平衡,从相位可见,超重方位为80°左右。

图5-59 级联图

图5-60 波德图

9.轴心位置图分析

通过一对安装在一个平面上成90°安装的X/Y向摆度测点可以测量得到X/Y探头到大轴测量面平均间隙,将不同工况下或不同时间下的X/Y传感器平均间隙值连接起来形成的曲线即为轴心位置图曲线。该曲线反映了大轴在轴瓦中的位置变化。

图5-61所示为某机组在变励磁过程中下导轴承轴心位置图。从图上可以看出,随着励磁增加,大轴中心向+Y+15°方位偏移,偏移量为70μm。

需注意的是,轴心位置图也称为轴心静态轨迹,和轴心轨迹图是两个不同的概念,不要混淆。轴心位置图是通过监测电涡流探头直流电压的长期变化趋势得到的,而轴心轨迹图是通过监测电涡流探头的交流电压得到的,机组每转一圈就能得到一个轴心轨迹图,两者关系相当于地球的公转和自转(图5-62)。

图5-61 轴心位置图

图5-62 轴心位置图和轴心轨迹的区别

10.极坐标图

极坐标图显示启停机过程或机组正常运行过程振动、摆度一倍频幅值大小和相位的变化规律。启停机过程的极坐标图(图5-63)可用于分析质量不平衡和轴线弯曲对机组振动、摆度的影响。正常运行过程中通过分析机组相同工况下的极坐标曲线可以及时发现机组的异常状态。利用极坐标图可建立不同工况下的靶区图,可以更灵敏地发现机组异常征兆,及时预警。

图5-63 极坐标图

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。