为了考核检测系统的基本性能,在实验室对检测系统进行一系列的性能测试和技术评议,测试了检测系统在实验室条件下对人工模拟的腐蚀坑和腐蚀孔缺陷的定性和定量检测能力。

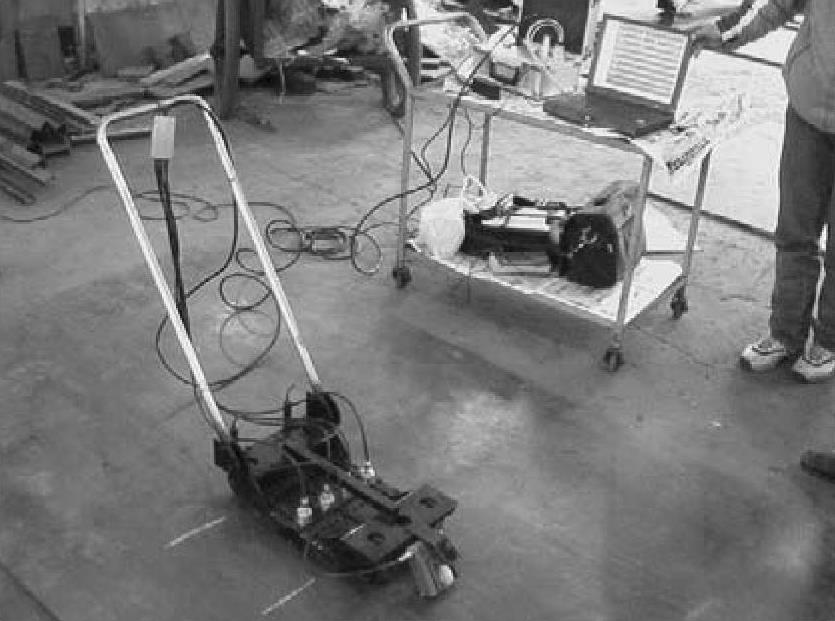

图6-22所示为储罐底板检测系统实验室测试照片。模拟测试时,检测系统与在线检测系统完全相同。检测的钢板材料为Q235低碳钢板,长为3m,宽为1.2m,厚度为10mm。与实验室测试条件唯一不同的是,实际现场中的储罐底板是由许多钢板逐个焊接起来的,钢板的整体尺寸要比实验室测试的钢板大得多。

图6-22 储罐底板检测系统实验室测试照片

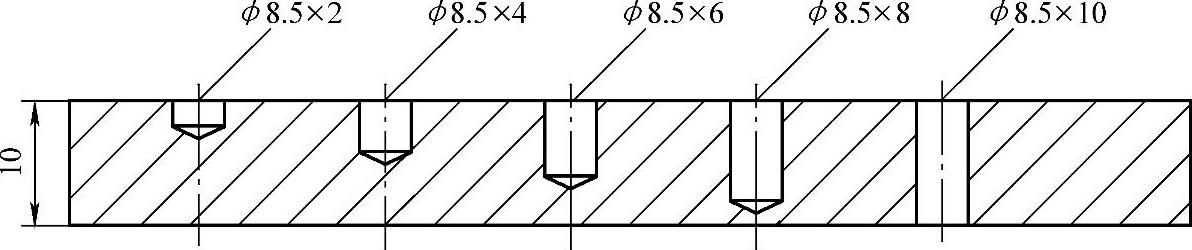

在测试样本上钻削出不通(通)孔用来模拟腐蚀坑(孔)缺陷。6个腐蚀坑(孔)在一条直线上,测试样本的尺寸如图6-23所示。

图6-23 具有模拟腐蚀坑和模拟腐蚀孔的测试样本(https://www.xing528.com)

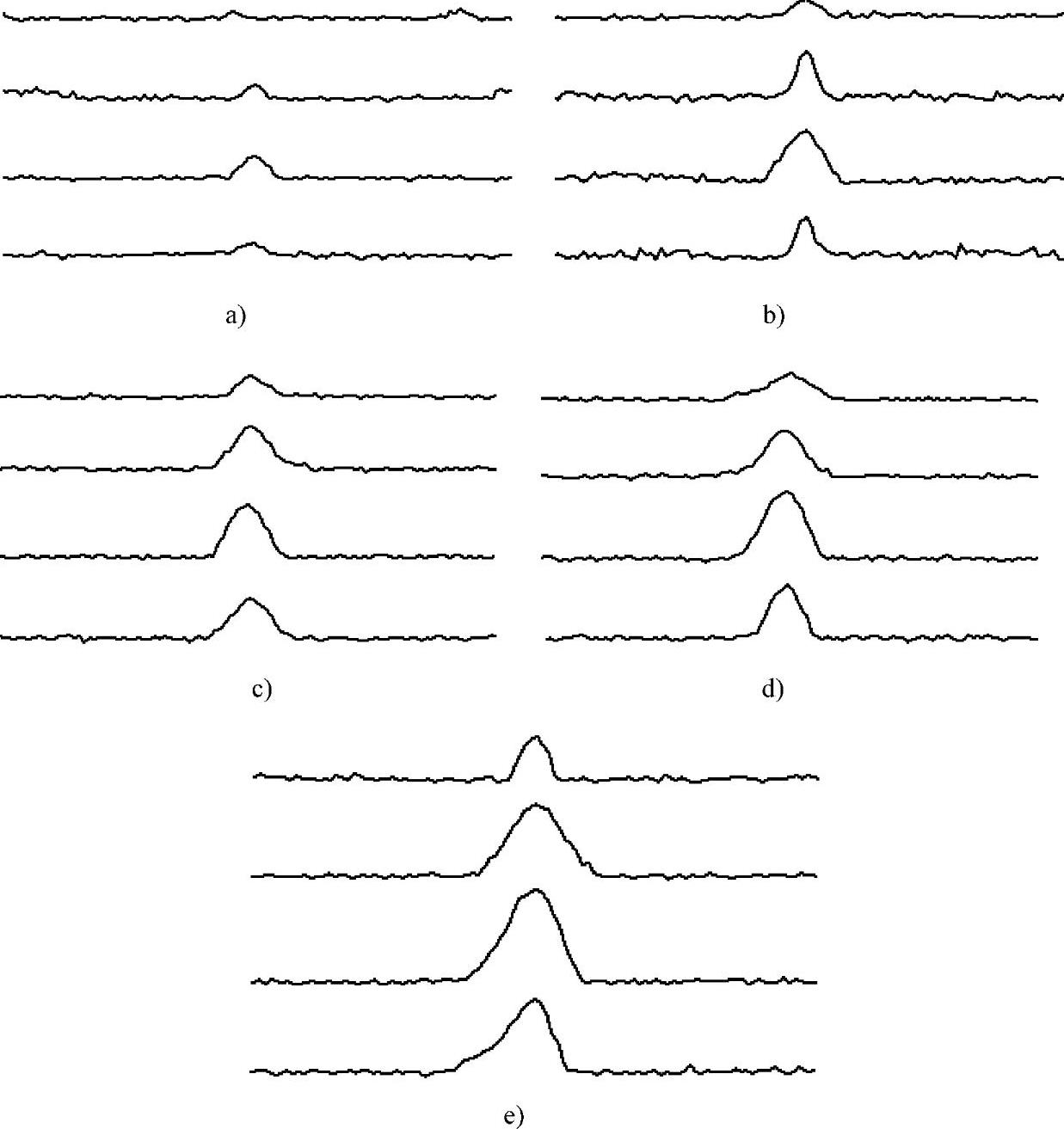

在实验室对测试样本进行了数百次测试,各次测试结果的缺陷信号均清晰,重复性较好。图6-24所示为霍尔元件密集排列方式下测试样本各缺陷的典型检测信号。图6-24a~e分别为缺陷ϕ8.5mm×2mm、ϕ8.5mm×4mm、ϕ8.5mm×6mm、ϕ8.5mm×8mm及ϕ8.5mm×10mm的典型检测信号。

图6-24 测试样本各缺陷的典型检测信号

a)ϕ8.5mm×2mm的检测信号 b)ϕ8.5mm×4mm的检测信号 c)ϕ8.5mm×6mm的检测信号 d)ϕ8.5mm×8mm的检测信号 e)ϕ8.5mm×10mm的检测信号

图6-24虽只显示了四个相邻通道的检测信号,但检测结果显示出:各缺陷第三通道的漏磁信号最大,两边相邻通道的漏磁信号逐次递减。下面对图6-24各缺陷信号进行提取。缺陷信号的提取方法为:①每通道缺陷检测信号相邻区域搜索最大值;②以最大值为中心,两边各选取20个点(光电编码器的采样间隔为0.2mm/点,41个点约为8mm范围);③由测量点的电压幅值转换为磁感应强度大小:Bi=(Vi-V0)/(nG)(i=1,2,…,41),其中,V0为0磁场下霍尔元件的输出电压,n为硬件和软件的信号放大倍数积,G为集成霍尔元件线性范围内的放大增益。利用提取缺陷信号的幅值和宽度选取反演的初始值,依据有限元反演模型进行缺陷参数的评估。可将各通道反演结果组合起来构成缺陷的整体轮廓。

测试结果表明,在实验室条件下,储罐底板缺陷检测系统可以很好地检测出10mm厚低碳钢板的ϕ8.5mm×2mm的不通孔缺陷,检测系统具有较高的检测灵敏度。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。