工业炉是我国能源的一大用户,它所消耗的能源,约占全国总能耗的1/5。在轧钢厂中,加热炉(均热炉)的能耗要占全厂总能耗的80%左右。机械工厂工业炉的能耗占全厂总能耗的1/2左右,重型机器制造厂则占70%~80%。在这些炉子中,排出烟气带走了供入炉内热量的大部分,因而在炉子上设置热交换器,利用烟气余热来预热空气(或煤气),从而回收这部分热量,降低炉子的燃料消耗,是工业炉最主要的行之有效的节能手段。工业炉用热交换器工作压力并不高,但一般都在高温下工作,因而选择材料时要考虑高温要求,而在强度方面并不像高温高压热交换器那样苛求。在密封要求上,除了预热煤气时有一定要求外,也不像高温高压热交换器那样的严格。

利用工业炉烟气来预热空气或煤气的热交换器,从材质上可分为金属和陶质两大类;从工作原理上可分为换热式和蓄热式两大类;从传热方式上可分为对流式和辐射式两大类。

金属热交换器的优点是:壁面的导热系数高,传热系数大,因而比较紧凑;它的气密性好,尤其是构件焊接的热交换器。它的缺点是耐热性不够,故寿命远短于陶质热交换器,而且空气预热的限度也低得多。

陶质热交换器只要用普通耐火材料制造,不需耗用稀缺材料;它能耐高温,且能经受炉温的大幅度波动,这些是它的优点。缺点在于砖壁的导热性能差;砖缝多,气密性低,只能用于压力低的空气的预热;器体笨重,地下工程量大;当进口的废气温度在1300℃以上,并且含尘量大时,陶质构件会发生结渣,使热交换器工作恶化。下面分别叙述金属的与陶质的换热式热交换器,对于金属的或陶质的蓄热式热交换器则在后面的专门章节予以介绍。

1)金属热交换器

金属热交换器包括:平滑钢管、针形管和整体式对流热交换器,缝式和管式的辐射式热交换器,辐射-对流组合式热交换器和其他一些特种型式的金属热交换器。

(1)平滑钢管对流热交换器

平滑钢管对流热交换器与一般的管壳式热交换器差别不大,例如针对不同使用场合有圆壳直管式热交换器、U形钢管热交换器、双程套管式(插管式)热交换器、多节U形管热交换器等。

普通平滑直管热交换器的缺点在于:烟气流路上的头一列管子受到器前烟气的直接辐射,比别的管列过热得厉害些,而其空气侧被取走的热量反而少一些。加上各列管子膨胀不一,在热负荷多变的情况下,使设备的气密性受到破坏,这些都决定了这种热交换器的高温耐久性较差。为了提高它的寿命,除正确选用耐热钢材外,应特别注意管子和管板的连接方式和焊缝质量。大型钢管热交换器须从结构上采取各种措施,以补偿管子的热膨胀:有的是将管子吊起来,下面脱空;有的是在上面设杠杆平衡重,使之能往上膨胀。近年来,还采用另外两种补偿办法,第一种方法是使烟气进口头1~2排管子的直径大于其余管子,这样可使这1~2排管子处通过的空气多些,因而使管壁受到更多的冷却;第二种方法是采用S形弯管,它在某种程度上能分别地补偿各根管子的热膨胀。

(2)针形管热交换器

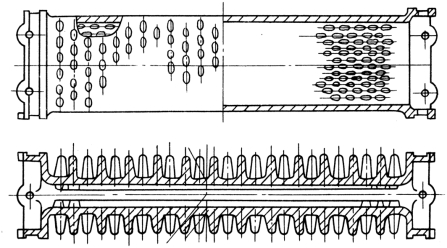

这种热交换器的基本元件是带针片(肋)的铸铁针片管(如图2.56所示)。通常空气在管内流动,而烟气在管外流动。铸铁针片管在结构上分成单侧针片管和双侧针片管两大类。单侧针片管仅在管子内侧(空气侧)有针,外侧(废气侧)是平滑的。由于单侧针片管的废气侧没有针,因而它的耐热性要比双侧针片管高,而且不易堵塞。双侧针片管的热效率远高于单侧针片管,但耐热性较差,而且较易堵塞。

图2.56 铸铁针片管

(3)整体式对流热交换器

整体式对流热交换器的结构如图2.57所示,其制造方法为:用4~6mm厚的钢板焊制成构架壁,形成矩形箱,箱壁上开小孔,焊上空气所流通的钢管,在钢管之间的垂直方向布置烟气流通的管子。然后在矩形箱端壁上所焊纵横管子之间的空间浇入铸铁,这样就得到一个整体,其中两块端部钢板同时充当法兰盘,法兰盘和集气箱相连。

图2.57 整体式热交换器的结构

由于整体式热交换器采取整体铸造结构,最热区段的热可传给较冷区段,因而能延长使用寿命。它的结构简单,由于铸铁内的钢管本身构成了骨架,故当铸铁器内出现裂纹时,其整体性和气密性不会受到破坏。但它有一个很大的缺点,即笨重,每单位传热量的金属重量比双面针片热交换器要多3~4倍,约为平滑钢管的2倍。此外,铸铁同钢管壁之间的良好接触也难以保证,它还比较容易被烟灰堵塞。

(4)辐射式热交换器

当炉子的废气温度较高(1000~1300℃)时,在多数情况下以采用辐射式热交换器为宜。这是因为,辐射传热是温度四次方的函数,温度升高时传热迅速增加;而且,这种热交换器内废气流通截面很大,即辐射层厚度大。对热交换器的传热不仅是废气的辐射,而且还有热交换器相邻烟道的砖衬内表面的辐射。

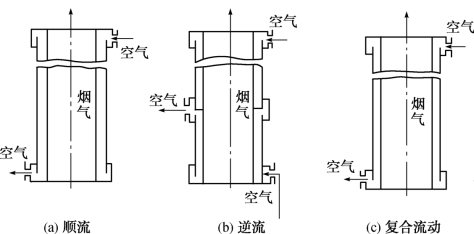

按其结构,辐射式热交换器可分缝式和管式两种。而缝式又有环缝式和直缝式之分。图2.58示出的是环缝式辐射热交换器,它由两个同心钢制圆筒构成。内筒通烟气,环缝里流通空气或煤气,在内筒的外表面焊上竖向肋片,以加强内筒的散热,并使环缝在整个圆周和高度上保持相同的宽度。热交换器加热时,内筒温度比外筒高得多,热膨胀量也大些,为保证其自由膨胀,在外筒上设膨胀圈。根据需要,可以将烟气和空气的流向组织成顺流、逆流或顺流逆流的复合流动,如图2.59。

图2.58 环缝式辐射热交换器

图2.59 环缝式辐射热交换器的结构

管式辐射热交换器与缝式辐射热交换器相比,只是结构不同,图2.60所示为目前较为流行的圆栅式辐射热交换器。它的传热面是由排成圆圈的多根小管构成,小管两端焊在引入和引出空气(或煤气)的环套上。烟气在中间流通,直接给管栅辐射热量,小管外围的耐火砖壁面也对之间接辐射。管式辐射热交换器烟气侧的对流热交换,通常略去不计,主要是由于它的烟气流速常比缝式辐射热交换器小,且系纵向绕流管壁,对流换热系数较小。辐射热交换器同对流热交换器相比,最主要的优点是能高温预热空气(或煤气),单位传热面的热负荷大,故所耗的耐热钢材少。其空气流路的形状简单,预热的空气(或煤气)采取较高的流速(20~40m/s以上),强化了由器壁带走的热量。因而,在同样的预热温度时,单位传热表面的高热负荷并不会引起过高的器壁温度(和对流热交换器相比)。而且由于传热面各部分之间的互相辐射,使壁温趋于均匀。同时,辐射式热交换器传热面的积垢比对流热交换器小得多,且清扫简便。它的缺点是,在同样传热能力的情况下,器体较为高大。此外,对负荷变化较为敏感。(https://www.xing528.com)

综合上述,辐射式热交换器特别适用于高温预热和烟气里含有大量灰分、炭黑、氧化铁、渣的情况。但是,它通常只能将烟气冷却到750~850℃,因而对烟气的余热利用不够充分,低于此温度时,辐射传热量所占的比率大为减小,需要大幅度增大传热面以保证所需的空气预热温度,结果就变得不经济了。

图2.60 圆栅管式辐射热交换器

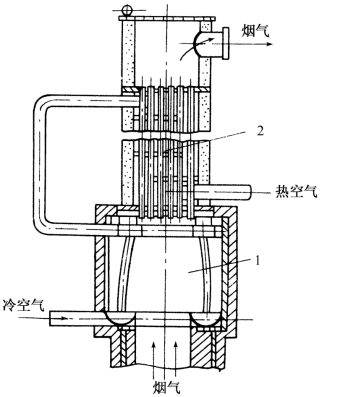

图2.61 管式辐射热交换器和对流热交换器的组合装置

1-管式辐射热交换器;2-对流热交换器

(5)组合式热交换器

为使一套热交换系统兼有各种热交换器的优点,常常组合装设两种不同类型的热交换器。当器前温度高于900~1000℃时,一般先使烟气流经辐射式热交换器,然后流经对流式热交换器。被预热的空气则相反,先通过对流热交换器,然后通过辐射式热交换器。当器前温度低于900~1000℃时,组合式热交换器采用各种不同对流热交换器或其元件的组合。图2.61即为一套管式辐射热交换器和对流热交换器的组合装置的示意图。

从以上对各种金属热交换器的介绍中,可以看出它们的应用场合及其优劣。为了保证金属热交换器的有效操作,在设计中尚需考虑一些共同的问题:

(1)热交换器内的气体流速并不像计算结果那样处处相同,往往相差甚大。不均匀性越大,传热系数就越小。更重要的是,它使热交换器的最高器壁温度提高到计算值以上,从而使元件烧坏。

气体流速以及引入、引出通道的形状(集气箱、连接管等)对速度分布特性影响很大,因而热交换器的安装位置应当尽量远离各种局部阻力元件(如肘管、弯头、截面急剧变化处),特别是要远离开闭器、调节阀、闸板等。

(2)不同材料的热交换器,其使用温度有一定范围。当烟气温度超过材质的允许温度时,可以在炉子至热交换器的烟道上掺入冷空气。但由于冷、热空气的黏度差别大,两者很难混合好。为此需专门采取一些结构措施,例如尽量在烟道的整个截面上引入冷空气,同时在烟气进入热交换器之前,留有足够的混合长度。在烟道周边设环形风套,在整个环形风套上均布喷嘴,垂直地往烟气流道喷入冷空气,效果较好。

掺冷风降低烟温的另一缺点是使烟气量大为增加,增大了烟气带走的热损失,降低了热交换器的热效率。因而有时也可以用烟气泵抽取从热交换器出来的冷烟气,将其掺入器前的热烟气里。这样,热交换器后烟气减少的量等于热交换器前增加的烟气量,这部分烟气量抽回来又混入烟气里,它所含的热量并未损失掉,而且无需白费热量,将冷空气加热至热交换器出口烟气所具有的温度。

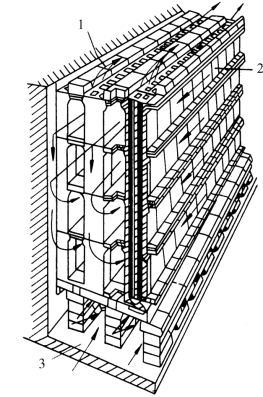

图2.62 卧缝耐火黏土四孔砖热交换器

1-热空气;2-烟气;3-冷空气

2)陶质热交换器

陶质热交换器的优点已如前述。自从20世纪70年代后期以来,由于能源紧张,要求高温预热,以提高炉子的热效率;又由于设置高烟囱排放烟气,以符合环境保护的要求,因而陶质热交换器的应用得到重视。

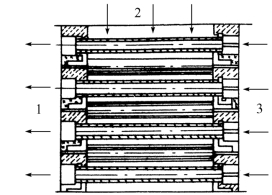

陶质热交换器可以将空气预热到金属热交换器所无法胜任的高温。最早的陶质热交换器,是用标准尺寸的直型耐火黏土砖砌成。由于每块砖受热膨胀挤向相邻的砖,结果会形成很大的缝隙。后来开始采用立缝异型耐火砖热交换器,但它的立缝开裂后,气密性大减。较为完善的是,借自重压密的卧缝耐火黏土砖热交换器,例如图2.62所示的卧缝耐火黏土四孔砖热交换器。

一切耐火黏土砖热交换器多半仅有两面受到烟气的绕流,传热面利用不够,传热系数亦低。因而后来设计并推广了陶质管式热交换器(图2.63),其陶质管周围均受到待热空气的绕流。为了提高传热系数,寻求采用导热性更好的耐火材料来制造热交换器的管件。如图2.64所示的碳化硅管热交换器。

图2.63 碳化硅黏土八方管砖热交换器

1-热空气;2-烟气;3-冷空气

图2.64 碳化硅管热交换器

1-热空气;2-烟气;3-冷空气

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。