塑料的种类很多,相应的成形方法也很多,有各种模塑成形、层压及压延成形等,其中,以塑料模塑成形种类较多,如挤出、压缩模塑、传递模塑、注射模塑等。它们的共同特点是利用了塑料成形模具(简称塑料模)来成形具有一定形状和尺寸的塑件。

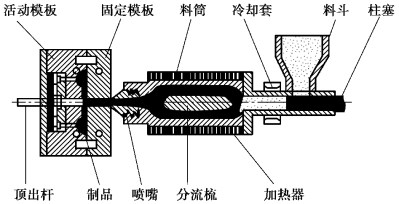

(1)注射成形

注射成形又称注塑模塑或注射法,是热塑性塑料的重要成形方法之一。几乎所有热塑性塑料都可以用注射法成形。近年来,注射成形已成功地用于某些热固性塑料的成形。注射成形具有成形周期短、生产率高,能一次成形空间几何形状复杂、尺寸精度高、带有各种嵌件的塑料制品,对多种成形塑料的适应性强,生产过程易于实现自动化等优点。

如图3.18所示,注射成形过程是将粒状或粉状塑料从注射机的料斗送进加热的料筒,经加热熔化至黏流态后,由柱塞或螺杆的推动而通过料筒端部的喷嘴并注入温度较低的闭合塑模中,充满塑模的熔料在受压的情况下,经冷却固化后即可保持塑模型腔所赋予的形状,最后松开模具顶出制品。

图3.18 注射成形加工示意图

注射机是注射成形的设备,必须具备两个功能:其一是加热塑料,使塑料达到黏流状态;其二是对塑料熔体施加压力,使其射出并充满模具型腔。柱塞式注射机结构简单,但存在控制温度和压力较困难、熔化不均匀、注射压力损失大、注射容量有限等不足,已逐步被螺杆式注射机取代,现只用于60 g以下的小型塑料制品的生产。螺杆式注射机具有加热均匀、塑料可在料筒内得到良好的混合和塑化、注射量大等优点。

塑料在成形过程中依靠模具而得到制品的形状,更换不同的模具,就可在注射成形机上生产出不同的塑件。图3.19是一典型的注塑模具,主要包括型腔、浇注系统、合模导向装置、分型抽芯机构、脱模机构、排气机构、加热及冷却装置等。浇注系统包括主流道、冷料道、分流道和浇口等,它是塑料从喷嘴进入型腔前的流通部分,直接与塑料接触。成形零件包括动模、定模、型腔、成形杆以及排气口等,它也直接与塑料接触。结构零件包括导向、脱模、抽芯及分型等,结构零件不与塑料直接接触。

图3.19 典型注塑模具结构简图

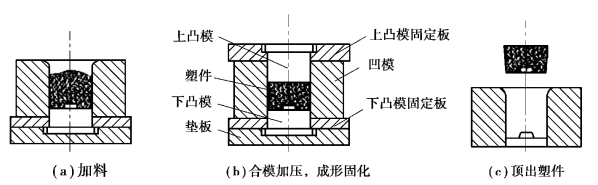

(2)压制成形

压制成形也称为压缩成形、模压成形或压缩模塑,是塑料加工中最传统的工艺方法。压制成形的设备为液压机,并配有专用的压制成形模具。

热固性塑料一般由固化剂、固化促进剂、填充剂、润滑剂、着色剂等按一定配比混合制成。其压制成形过程如图3.20所示。首先将配制好的粉状、粒状、碎屑状或纤维状的塑料原料加入成形温度下的压塑模具型腔和加料室中[图3.20(a)];然后将模具闭合加压,在高温和压力的作用下,原料熔融流动,充满整个型腔。这时发生交联反应,分子结构由原来的线型分子结构转变为网状分子结构,塑料也由黏流态转化为玻璃态,即硬化定型成塑料制品[图3.20(b)];最后打开模具,取出塑件[图3.20(c)]。

图3.20 热固性塑件压制加工

热塑性塑料也可用于压制成形。它成形时同样要经历由固态变为黏流态而充满型腔的阶段(此时模具被加热),但不产生交联反应,因此,在热塑性塑料熔体充满型腔后,需将模具冷却使其凝固,才能脱模而获得塑件。在热塑性塑料压缩成形时,模具需要交替加热和冷却,生产周期长,效率低。为解决这一问题,热塑性塑料常使用热挤冷压法,即将由挤出成形机挤出的熔融塑料放入压制成形模具型腔中定形,制得塑件。由此不难看出,热塑性塑料的成形采用注射成形比压制成形更经济。一般,只有平面较大的热塑性塑件才采用压制成形。

压制成形的主要优点:设备和模具结构简单,投资少,可以生产大型制品,尤其是有较大平面的平板类制品,也可以利用多型腔模大量生产出中、小型制品,塑件制品的强度高、收缩变形小、各向性能比较均匀。

压制成形的缺点:生产周期长,效率低,劳动强度大,难以实现自动化。难于压制形状复杂、壁厚相差大、尺寸精度高的塑件,而且不能压制带有精细的、易断裂的嵌件的塑件。

(3)压铸成形

压铸成形又称为传递模塑或挤塑。它是在改进压制成形的缺点,并吸收注射成形的优点的基础上发展起来的一种模塑方法。

压铸成形过程如图3.21所示。先将塑料(最好是经预压成锭料和预热的塑料)加入模具的加料腔[图3.21(a)],使其受热成为黏流状态,在柱塞的压力作用下,黏流态的塑料经浇注系统充满闭合的型腔,塑料在型腔内继续受热、受压,经过一定时间固化后[图3.21(b)],打开模具取出塑件[图3.21(c)]。

图3.21 压铸成形加工

热固性塑料压铸成形与压制成形的区别:前者在加热前模具已完全闭合,塑料的受热、熔融是在加料腔内进行的;压铸成形开始时,压力机只施压于加料腔内的塑料,使之通过浇注系统而快速射入型腔;当塑料充满型腔后,型腔内与加料腔中的压力趋于平衡。压铸成形使用的模具称为压铸模、传递模或挤塑模。

压铸成形的优点:可以成形带有探孔的及其他复杂形状的塑件,也可以成形带有精细的、易碎的嵌件;塑件的飞边较小、尺寸准确、性能均匀、品质较高;模具的磨损较小。

压铸成形的缺点:与压制成形相比,模具的制造成本较高,成形压力大,操作较复杂,料耗多,塑件的收缩率大,而且塑件收缩的方向性也较明显。

(4)层压成形

层压成形是指用成叠的、浸有或涂有树脂的片状底材,在加热和加压下制成坚实而又近于均匀的板状、管状、棒状等简单形状塑料制品的成形过程。该方法还可应用于诸如纸张、木材等材料的成形加工。(https://www.xing528.com)

进模层压成形的工艺过程为叠合→进模→热压→冷却→脱模→加工→热处理。

叠合是将准备好的半制品(浸胶布、浸胶纸)按顺序组合成一个叠合本的过程;进模是将搭配好的叠合本推入多层压机的热板间,等待升温加压;热压分两个阶段:预热阶段和热压阶段;达到保温时间后立即关闭电源,并维持原有的压力,通冷水或冷风冷却。当温度冷至60~70℃时,可降压脱模,必要时进行适当的机加工。机加工后的制品可在120~130℃温度范围保温80~90 h,使树脂完全固化,提高制品的性能。

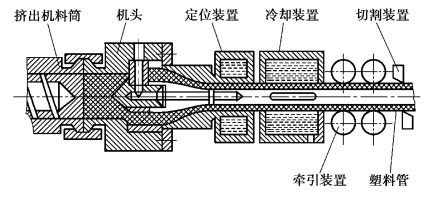

(5)挤出成形

挤出成形又称为挤塑成形,在热塑性塑料的成形领域中,挤出成形是一种变化众多、用途广泛的重要的成形方法之一。它主要用于生产连续的塑料型材,如管、棒、丝扳、薄膜、电线电缆的涂覆和涂层制品等。图3.22为塑料管材挤出成形示意图。

图3.22 挤出成形加工

挤出成形过程总体可分为以下3个阶段:

第一阶段:固态塑料的塑化阶段。挤出机的加热器产生热量,使固态塑料塑化转变成黏流态。

第二阶段:成形阶段。在螺杆的推动下,使具有黏流态的塑料以一定的压力和速度被挤出机头,转变为有一定截面、形状的玻璃态的连续体。

第三阶段:定型阶段。用冷却方法使已成形的形状固定下来,成为所需的塑件。

根据塑化的方式不同,挤出工艺可分为干法和湿法两种。干法的塑化是靠加热将塑料变为熔体,其塑化和加压可在同一设备内进行,其定型处理只需通过冷却解决;湿法的塑化则是用溶剂将塑料充分软化,塑化和加压是两个独立的过程,其定型处理必须采用比较麻烦的溶剂脱除法。在实际挤出成形工艺中使用较多的还是干法挤出,而湿法挤出仅限于少数塑料(如硝酸纤维素和少数醋酸纤维素填料)的挤出。

挤出成形的设备有螺杆式挤出机和柱塞式挤出机两种。螺杆式挤出机的挤出过程是连续的,如图3.22所示。

柱塞式挤出机的优点:能给予塑料熔体较大的压力。

柱塞式挤出机的缺点:操作不连续,物料要预先塑化,因而应用较少,只有在挤压聚四氟乙烯和硬聚氯乙烯大型管材方面有应用。

综上所述,挤出成形适用于热塑性塑料,而且采用干法塑化和螺杆式挤出机。其成形特点:成形过程是连续的,生产率高,制品内部组织均衡致密,尺寸稳定性高,模具结构简单,制造维修方便,成本低。此外,挤出成形工艺还可以用于塑料的着色、造粒和共混改性等。

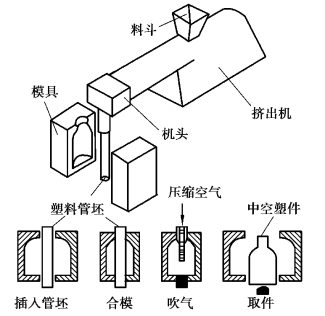

(6)中空成形

中空成形又称为吹塑,它源于古老的玻璃瓶吹制工艺,借助压缩空气使处于高弹态或黏流态的中空塑料型坯发生吹胀变形,然后经冷却定型获得塑料制品的方法。中空成形常用来成形轿车油箱、轿车暖风通道、化学品包装容器、便携式工具箱等。根据塑料管状形坯制取的方法不同,中空成形可分为挤出吹塑成形和注射吹塑成形两大类,常用的是挤出吹塑成形。

挤出中空吹塑成形过程如图3.23所示,设备包括输出机管状型坯挤出机头、合模机构、液压系统、压缩空气系统、电气控制系统等部分。成形时,挤出机挤出一段熔融状态的塑料管坯,挤出装置插入管坯中间,合模装置在液压系统的驱动下将模具闭合,这时吹气装置将压缩空气导入,塑料管坯被吹胀并贴合于模具的内表面,达到模腔的形状,继续保持压力并冷却,经过脱模后,即可得到所需的成形中空塑件。

对小型挤出吹塑设备,塑料管坯是连续挤出的,在模具闭合后,气动割刀将型坯割断,由移模装置将模具移开。对大型挤出吹塑设备,挤出机先将塑料熔体挤入一个储料缸,再由液压油缸快速挤出塑料管状型坯,这样就可缓解因塑料熔体自重下垂造成的型坯上薄下厚现象。

图3.23 挤出成形加工

中空成形的优点是设备和模具结构简单、尺寸精度高,事后加工量小,适合多种热塑性塑料。

(7)压延成形

压延成形是将已加热塑化的接近黏流温度的热塑性塑料通过一系列相向旋转的水平辊筒间隙,并在挤压和延展作用下成为规定尺寸的连续片状制品的成形方法。

压延成形的工艺过程为配制塑料→塑化塑料→向压延机供料→压延→牵引→轧花→冷却→卷取→切割。

压延成形的主要设备是压延机、挤出机和辊压机。挤出机的作用是将塑化好的料先用挤出机挤成条状或带状,并趁热用适当的输送装置均匀连续地供给压延机;辊压机的作用也是向压延机供料,供料过程与挤出机没有多大差别,只是将挤出改为辊压,所供料的形状只限于带状;压延机主要用于原材料的塑炼和压片。

压延成形具有加工能力大,生产速度快、产品质量好,生产连续、可以实现自动化等优点,其主要缺点是设备庞大,前期投资高,维修复杂,制品宽度受压延机辊筒长度的限制。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。