(1)加工特点

一般情况下,车削加工是以主轴带动工件作回转运动为主运动,以刀具的直线运动为进给运动,其工艺特点如下:

①根据所用机床的精度不同,车削加工可以达到的加工精度等级也不同。车削加工的尺寸精度范围较宽,一般可达IT7~IT13,精车时可达IT5~IT6。表面粗糙度Ra(轮廓算术平均高度)可达0.8μm。如果采用高精度机床与合适的车刀(如金刚石车刀)相配合,可以达到更高的精度。

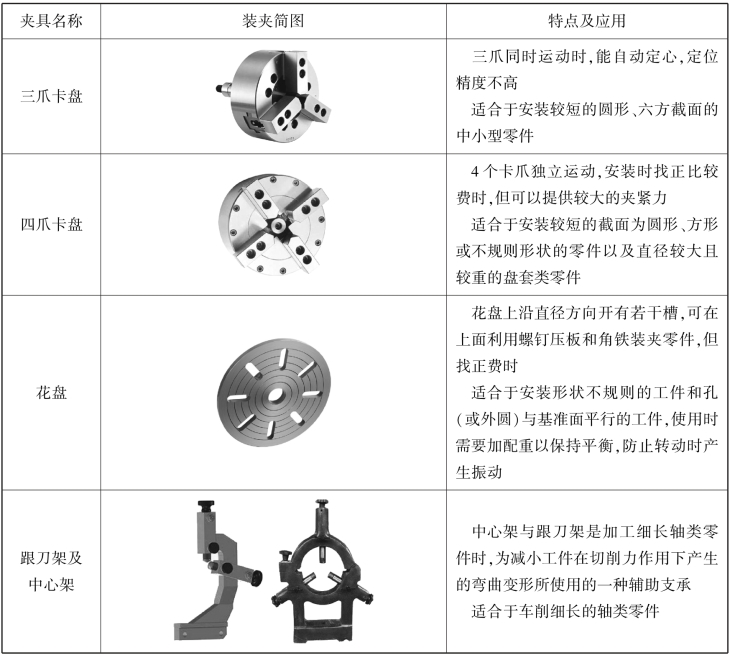

②容易保证零件加工表面的位置精度:车削加工时,一般短轴类或盘类工件用卡盘装夹,长轴类工件用前后顶尖装夹,套类工件用心轴装夹,而形状不规则的零件用花盘装夹或花盘弯板装夹,在一次安装中,可依次加工工件各表面。由于车削各表面时均绕同一回转轴线旋转,故可以较好地保证各加工表面间的同轴度、平行度和垂直度等位置精度要求。

③生产效率较高:车削时切削过程大多数是连续的,切削面积不变,切削力变化很小,切削过程比刨削和铣削平稳。因此,可采用高速切削和强力切削,使生产率大幅度提高。

④生产成本较低:车刀是刀具中最简单的一种,制造、刃磨和安装均很方便。车床附件较多,可满足一般零件的装夹,生产准备时间较短。车削加工成本较低,既适宜单件小批量生产,也适宜大批量生产。

(2)应用范围

车削加工应用十分广泛,是轴、盘、套等回转体零件不可缺少的加工工序。因机器零件以回转体表面居多,故车床一般占机械加工车间机床总数的50%以上。

车削加工中应用最为广泛的是普通车床,它适用于各种轴、盘及套类零件的单件和小批量生产。为了满足零件加工的需要以及提高切削加工的生产率,除用普通车床外,还有六角(转塔)车床、立式车床、仿形车床、自动和半自动车床及数控车床等各种类型的车床。

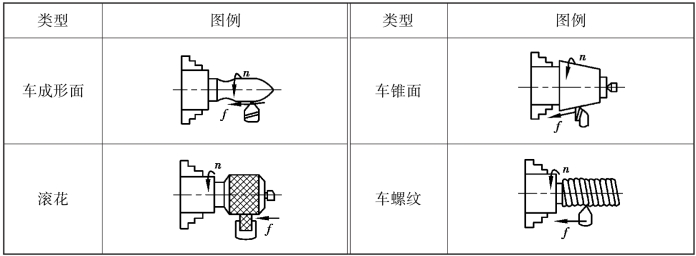

在普通车床上可以完成的主要工作,见表4.1。由此可见,凡绕定轴心线旋转的内外回转体表面,均可用车削加工来完成。工件在车床上的装夹方法,见表4.2。

表4.1 车床的主要应用范围

续表

表4.2 车床的主要装夹方式

(https://www.xing528.com)

(https://www.xing528.com)

(3)典型加工设备:CA6140车床

CA6140卧式车床的结构如图4.2所示,其代号的含义:C代表车床,A代表第一次重大的设计修改,6表示落地及普通车床,1表示普通车床,40是机床主参数,为回转直径的1/10,即回转直径=(40×10)mm=400 mm。

图4.2 CA6140卧式车床的结构

1—主轴箱;2—刀架;3—尾座;4—床身;5—右床腿;6—光杠;7—丝杠;8—溜板箱;9—左床腿;10—进给箱;11—交换齿轮变速机构

1)工艺范围

可以完成车削:内外圆柱面、端面、圆锥面、回转体面、环形槽以及各种螺纹的加工,还可进行钻孔、扩孔、铰孔、攻丝、套丝和滚花等加工。

2)基本参数

主参数为床身上零件的最大回转直径D=400 mm;第二参数为床身长度,包含750、1 000、1 500和2 000 mm 4种。

3)主要结构

①主轴箱。主轴箱1由箱体、主轴、传动轴、轴上传动件和变速操纵机构等组成,其功用是支承主轴部件,并使主轴与工件以所需速度和方向旋转。

②刀架与滑板。四方刀架用于装夹刀具;滑板俗称拖板,由上、中、下3层组成;床鞍(即下滑板或称大拖板)用于实现纵向进给运动;中滑板(即中拖板)用于车外圆(或孔)时控制吃刀深度及车端平面时实现横向进给运动;上滑板(即小拖板)用来纵向调节刀具位置和实现手动纵向进给运动,上滑板还可相对中滑板偏转一定角度,用于手动加工圆锥面。

③进给箱。进给箱10内装有进给运动的传动及操纵装置,用以改变机动进给的进给量或被加工螺纹的导程。

④溜板箱。溜板箱8安装在刀架部件底部,它可以通过光杠或丝杠接受自进给箱传来的运动,并将运动传给刀架部件,从而使刀架实现纵、横向进给或车螺纹运动。

⑤尾座。尾座3安装于床身尾座导轨上,可沿其导轨纵向调整位置,其上可安装顶尖用来支承较长或较重的工件,也可安装各种刀具,如钻头和铰刀等。

⑥床身。床身4固定在左床腿9和右床腿5上,用以支承其他部件,如主轴箱、进给箱、溜板箱、滑板和尾座等,并使它们保持准确的相对位置。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。