1.感应加热的原理

(1)感应加热的基本原理。1831年,英国物理学家法拉第发现了电磁感应现象,并且提出了相应的理论解释。其内容为:当电路围绕的区域内存在交变的磁场时,电路两端就会感应出电动势,如果闭合就会产生感应电流。电流的热效应可用来加热。

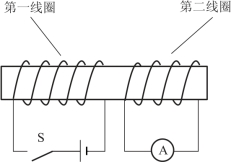

例如,图5-29中两个线圈相互耦合在一起,在第一线圈中突然接通直流电流(即将图中开关S 突然合上)或突然切断电流(即将图中开关S 突然打开),此时在第二线圈所接的电流表中可以看出有某一方向或反方向的摆动,这种现象称为电磁感应现象。第二线圈中的电流称为感应电流,第一线圈称为感应线圈。若第一线圈的开关S 不断地接通和断开,则在第二线圈中也将不断地感应出电流。每秒内通断次数越多(即通断频率越高),则感应电流将会越大。若第一线圈中通以交流电流,则第二线圈中也感应出交流电流。不论第二线圈的匝数为多少,即使只有一匝也会感应出电流。如果第二线圈的直径略小于第一线圈的直径,并将它置于第一线圈之内,则这种电磁感应现象更为明显,因为这时两个线圈耦合得更为紧密。如果在一个钢管上绕了感应线圈,钢管可以看做有一匝直接短接的第二线圈。当感应线圈内通以交流电流时,在钢管中将感应出电流,从而产生交变的磁场,再利用交变磁场来产生涡流达到加热的效果。平常在50 Hz 的交流电流下,这种感生电流不是很大,所产生的热量使钢管温度略有升高,不足以使钢管加热到热加工所需温度(常为1 200℃左右)。如果增大电流和提高频率(相当于提高了开关S 的通断频率)都可以增加发热效果,则钢管温度就会升高。控制感应线圈内电流的大小和频率,可以将钢管加热到所需温度进行各种热加工。所以感应电源通常需要输出高频大电流。

图5-29 电磁感应

利用高频电源来加热通常有两种方法:电介质加热,利用高频电压(比如微波炉加热等);感应加热,利用高频电流(比如密封包装等)。

①电介质加热(Dielectric Heating)。电介质加热通常用来加热不导电材料,比如木材、橡胶等。微波炉就是利用这个原理,如图5-30所示。

图5-30 电介质加热示意图

当高频电压加在两极板层上,就会在两极之间产生交变的电场。需要加热的介质处于交变的电场中,介质中的极性分子或者离子就会随着电场做同频的旋转或振动,从而产生热量,达到加热效果。

②感应加热(Induction Heating)。感应加热原理为产生交变的电流,从而产生交变的磁场,再利用交变磁场来产生涡流达到加热的效果,如图5-31所示。

图5-31 感应加热示意图

(2)感应加热发展历史。感应加热来源于法拉第发现的电磁感应现象,也就是交变的电流会在导体中产生感应电流,从而导致导体发热。长期以来,技术人员都对这一现象有较好了解,并且在各种场合尽量抑制这种发热现象,来减小损耗。比较常见的如开关电源中的变压器设计,通常设计人员会用各种方法来减小涡流损耗提高效率。然而在19世纪末期,技术人员又发现这一现象的有利面,就是可以将之利用到加热场合,来取代一些传统的加热方法,因为感应加热有以下优点。

①非接触式加热,热源和受热物件可以不直接接触。

②加热效率高,速度快,可以减小表面氧化现象。

③容易控制温度,提高加工精度。

④可实现局部加热。

⑤可实现自动化控制。

⑥可减小占地面积、热辐射、噪声和灰尘。

2.中频电源装置

中频电源装置是一种利用晶闸管元件把三相工频电流变换成某一频率的中频电流的装置,主要是在感应熔炼和感应加热的领域中代替以前的中频发电机组。中频发电机组体积大,生产周期长,运行噪声大,而且它是输出一种固定频率的设备,运行时必须随时调整电容大小才能保持最大输出功率,这不但增加了不少中频接触器,而且操作起来也很烦琐。

晶闸管中频电源与这种中频机组相比,除具有体积小、重量轻、噪声小、投产快等明显优点外,最主要还有下列一些优点。

(1)降低电力消耗。中频发电机组效率低,一般为80%~85%,而晶闸管中频装置的效率可达到90%~95%,而且中频装置启动、停止方便,在生产过程中短暂的间隙都可以随时停机,从而使空载损耗减小到最低限度 (这种短暂的间隙,机组是不能停下来的)。

(2)中频电源的输出装置的输出频率是随着负载参数的变化而变化的,所以保证装置始终运行在最佳状态,不必像机组那样频繁调节补偿电容。

3.中频感应加热电源的用途

感应加热的最大特点是将工件直接加热,工人劳动条件好、工件加热速度快、温度容易控制等,因此应用非常广泛。主要用于淬火、透热、熔炼、各种热处理等方面。

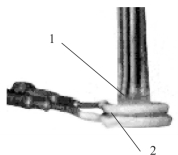

(1)淬火。淬火热处理工艺在机械工业和国防工业中得到了广泛的应用。它是将工件加热到一定温度后再快速冷却下来,以此增加工件的硬度和耐磨性。图5-32所示为中频电源对螺丝刀口淬火。

图5-32 螺丝刀口淬火

1—螺丝刀口;2—感应线圈

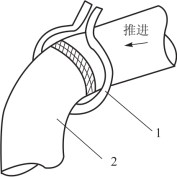

(2)透热。在加热过程中使整个工件的内部和表面温度大致相等,叫做透热。透热主要用在锻造弯管等加工前的加热等。中频电源用于弯管的过程如图5-33所示。在钢管待弯部分套上感应圈,通入中频电流后,在套有感应圈的钢管上的带形区域内被中频电流加热,经过一定时间,温度升高到塑性状态,便可以进行弯制了。

图5-33 弯管的工作过程

1—感应线圈;2—钢管

(3)熔炼。中频电源在熔炼中的应用最早,图5-34所示中频感应熔炼炉,线圈用铜管绕成,里面通水冷却。线圈中通过中频交流电流就可以使炉中的炉料加热、熔化,并将液态金属加热到所需温度。

图5-34 熔炼炉

1—感应线圈;2—金属溶液(https://www.xing528.com)

(4)钎焊。钎焊是将钎焊料加热到熔化温度而使两个或几个零件连接在一起,通常的锡焊和铜焊都是钎焊。图5-35所示是铜洁具钎焊。主要应用于机械加工、采矿、钻探、木材加工等行业使用的硬质合金车刀、铣刀、刨刀、铰刀、锯片、锯齿的焊接,及金刚石锯片、刀具、磨具钻具、刃具的焊接,其他金属材料的复合焊接,如眼镜部件、铜部件、不锈钢锅。

图5-35 铜洁具钎焊

1—感应线圈;2—零件

4.中频感应加热电源的组成

目前应用较多的中频感应加热电源主要由可控或不可控整流电路、滤波器、逆变器和一些控制保护电路组成。工作时,三相工频(50 Hz)交流电经整流器整成脉动直流,经过滤波器变成平滑的直流电送到逆变器。逆变器把直流电转变成频率较高的交流电流送给负载。组成框图如图5-36所示。

图5-36 中频感应加热电源组成原理框图

(1)整流电路。中频感应加热电源装置的整流电路设计一般要满足以下要求:

①整流电路的输出电压在一定的范围内可以连续调节。

②整流电路的输出电流连续,且电流脉动系数小于一定值。

③整流电路的最大输出电压能够自动限制在给定值,而不受负载阻抗的影响。

④当电路出现故障时,电路能自动停止直流功率输出,整流电路必须有完善的过电压、过电流保护措施。

⑤当逆变器运行失败时,能把储存在滤波器的能量通过整流电路返回工频电网,保护逆变器。

(2)逆变电路。由逆变晶闸管、感应线圈、补偿电容共同组成逆变器,将直流电变成中频交流电给负载。为了提高电路的功率因数,需要协调电容器向感应加热负载提供无功能量。根据电容器与感应线圈的连接方式可以把逆变器分为以下几种。

①串联逆变器:电容器与感应线圈组成串联谐振电路。

②并联逆变器:电容器与感应线圈组成并联谐振电路。

③串、并联逆变器:综合以上两种逆变器的特点。

(3)平波电抗器。平波电抗器在电路中起到很重要的作用,可归纳为以下几点。

①续流:保证逆变器可靠工作。

②平波:使整流电路得到的直流电流比较平滑。

③电气隔离:它连接在整流和逆变电路之间起到隔离作用。

④限制电路电流的上升率di/dt 值,逆变失败时保护晶闸管。

(4)控制电路。中频感应加热装置的控制电路比较复杂,可以包括整流触发电路、逆变触发电路、启动停止控制电路。

①整流触发电路。整流触发电路主要是保证整流电路正常可靠工作,产生的触发脉冲必须达到以下要求:

a.产生相位互差60°的脉冲,依次触发整流桥的晶闸管。

b.触发脉冲的频率必须与电源电压的频率一致。

c.采用单脉冲时,脉冲的宽度应该在90°~120°。采用双脉冲时,脉冲的宽度为25°~30°,脉冲的前沿相隔60°。

d.输出脉冲有足够的功率,一般为可靠触发功率的3~5 倍。

e.触发电路有足够的抗干扰能力。

f.控制角能在0°~170°平滑移动。

②逆变触发电路。加热装置对逆变触发电路的要求如下:

a.具有自动跟踪能力。

b.良好的对称性。

c.有足够的脉冲宽度、触发功率,脉冲的前沿有一定的陡度。

d.有足够的抗干扰能力。

③启动停止控制电路。启动停止控制电路主要控制装置的启动、运行、停止。一般由按钮、继电器、接触器等电气元件组成。

(5)保护电路。中频装置中的晶闸管过载能力较差,系统中必须有比较完善的保护措施,比较常用的有阻容吸收装置和硒堆,用于抑制电路内部过电压。电感线圈、快速熔断器等元件用于限制电流变化率、进行过电流保护。另外,还必须根据中频装置的特点,设计安装相应的保护电路。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。