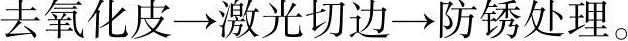

板料的冲压成形是一个复杂的塑性变形过程,受到冲压零件的形状、冲压材料、冲压工艺参数等的综合影响。热冲压加工前首先要根据板料的厚度、成形件的尺寸及在高温状态时超高强度钢板的力学性能等参数,计算变形时所需要的冲压力,从而确定设备所需的吨位,然后进行冲压加工。超高强度硼钢板的热冲压成形工艺基本流程(图6-1)是:

热冲压工艺的重点就在于不仅要考虑与传统冷冲压过程近似的工艺参数选择,还需要在冲压成形过程结束之后安排适当时间的保压定形过程,使得板料的淬火处理与板料的变形及保压定形过程同时发生。因此,这项新工艺中增加了很多与淬火热处理工艺相关的工艺参数。认识这些工艺参数对热冲压工艺的影响,合理选择工艺参数,对超高强度热冲压硼钢板成形过程及零件性能的控制都是至关重要的。本节主要从热冲压零件表面的温度分布、应力分布及在成形过程中的减薄与回弹等方面研究工艺参数对热冲压工艺的影响。

冲压件在外部载荷下发生塑性变形,势必会导致零件厚度产生变化。在高温状态下板料硬化性能较常温更低,故在热冲压过程中,材料的减薄更加严重,也更容易产生拉裂缺陷。一般情况下采用板料的减薄率来评价,减薄率即成形前后板料厚度变化量与初始板料厚度的比值:

(https://www.xing528.com)

(https://www.xing528.com)

图6-1 超高强度硼钢板的热冲压成形工艺基本流程

式中,η为减薄率;t成形后为成形后板料的厚度;t初始为初始板料的厚度。在冲压过程中,成形后的厚度往往较原始板料低,所以在软件中显示的减薄率为一负值,其绝对值表示了减薄率的大小。绝对值越大,则表明该处厚度越小,减薄情况越严重。在工业上一般认为,板料厚度减薄程度只要符合钣金成形η<20%的要求,就不会给加工带来显著的不利影响。在后文中的减薄率均指其绝对值。

回弹是板料在冲压成形过程中的主要缺陷之一,主要是由于板料冲压成形结束阶段,当冲压载荷逐步被释放时,在成形过程中存储的弹性变形能被释放出来,引起内应力重组而改变零件外形尺寸。回弹严重影响了冲压成形零件的精度与质量。相较于冷冲压,热冲压成形技术可以有效地控制零部件的回弹问题。但是相应的,在成形温度较高时,板料减薄严重。因此,如何平衡超高强度钢回弹和减薄两者之间的关系是超高强度钢成形的关键所在。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。