在热处理、机械加工、镀层和精加工作业中的不连续,都属于后续工序的不连续。这类不连续的代价极为昂贵,使前道工序完全作废。

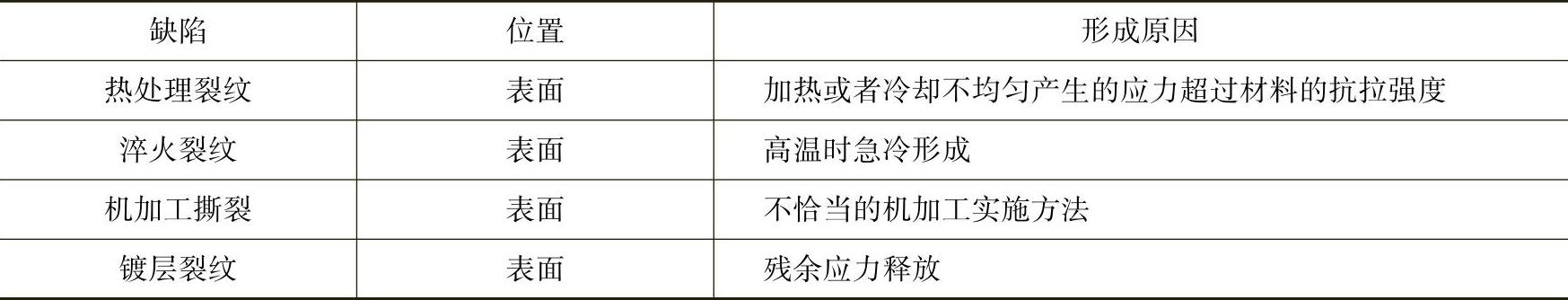

后续工序中形成的缺陷位置及成因见表1-3。

表1-3 后续工序中形成的缺陷位置及成因

1.热处理裂纹和淬火裂纹

为了使钢管获得规定的硬度和金相组织,需要对钢管进行热处理。在实施这种作业时,金属在受控条件下加热和冷却。然而,在某些情况下,当这种处理产生的应力超过材料的抗拉强度时,便形成裂纹。与此相似,若部件被加热到很高温度,然后(在空气、油或水中)急冷,则可能产生淬火裂纹。

淬火裂纹作为应力集中之处,能成为疲劳裂纹的来源和扩展点,而且也可能成为过载失效的起始点。某些淬火作业严重失误时,可使部件在处理时就爆裂。

热处理裂纹和淬火裂纹,通常易产生于截面薄的部位或材料厚度变化之处,如转角、台阶、槽,这是由于这些区域冷却较快因而首先相变。热处理或淬火作业时,材料的运动被约束,也会影响裂纹位置。热处理裂纹或淬火裂纹是典型的呈分叉状的表面指示,在试件上随机地呈任何方向。(https://www.xing528.com)

2.机加工撕裂

钝的机加工刀具切削钢管时,或多或少地会使钢管表面产生粗糙不平的划痕,这是由于钢管加工表面被硬化所致,而硬化度取决于切削量的大小、刀具和钢管的材料。

粗加工时过深的切削纹路和残留刀痕,具有增大应力的作用,会促使部件过早失效。机加工撕裂虽然检测较难,但必须精确、细致地加以检出和判别。

3.镀层裂纹

镀层在钢管生产中具有广泛的用途,如装饰、防腐蚀、抗磨损和修整尺寸不足等。但是,特殊的镀层材料会产生抗拉或压缩的残余应力,如铬层、铜层和镍层产生的抗拉应力,会降低部件的疲劳强度。当镀层中渗入氢或者氢从热镀层材料渗入基体金属时,便产生镀层裂纹。

产生或引发镀层裂纹的机理是:材料硬度和残余应力高,而在施镀或酸洗作业时吸收了氢气,则更助长了裂纹的形成。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。