薄壁钢管利用交流退磁的方法即可实现退磁。针对大管径厚壁钢管,由于趋肤效应的影响,交流退磁场难以作用到钢管内部,相应的退磁工艺一直是难点,而直流退磁因其穿透深度大,在厚壁钢管退磁中广泛使用。

1.钢管退磁的影响因素

(1)退磁电流反转频率 退磁时,受钢管和退磁线圈参数的影响,退磁磁场的分布规律较为复杂。由顺序反转电流产生的交变退磁磁场会存在趋肤效应,其强度从钢管表面到内部呈指数规律衰减,将磁场强度衰减为表面磁场强度H0的1/e时对应的深度定义为磁场渗透深度Δh,则其计算公式为

式中,fm为交变磁场频率;γ与μ分别为钢管材料的电导率与磁导率。

对于大直径厚壁钢管,需要增加退磁磁场的渗透深度才能实现钢管的有效退磁。

(2)退磁线圈安匝数 实际退磁中,钢管从退磁线圈穿过或是停在线圈中,电流顺序反转方向并逐步减小。退磁线圈安匝数决定了退磁场强度。退磁线圈安匝数不仅与剩磁的矫顽力有关,还与钢管在线圈中的填充系数有关,设计时应该综合考虑各种影响因素,以确定合适的线圈安匝数。

(3)钢管磁化顺序 钢管漏磁检测系统由轴向磁化检测主机和周向磁化检测主机组成,它们分别需要实施轴向磁化和周向磁化。此时,不同的磁化顺序将产生不同方向的剩磁。如果先经过轴向磁化器,再经过周向磁化器,此时剩磁场主要为周向剩磁场,其包含在钢管管壁内;反之,如果先进行周向磁化,再进行轴向磁化,则主要产生轴向剩磁场。因此,在设计退磁系统时需要根据钢管的磁化顺序来制订相应的退磁工艺。

2.钢管在线退磁

这里介绍一种针对大管径、厚壁钢管的有效退磁方法:双线圈直流退磁-交流退磁。钢管漏磁自动化检测过程中形成的钢管头部和尾部的剩磁场差异较大,为此,头部和尾部需采用不同幅值的退磁电流,常用的做法是采用双线圈直流退磁,也即头部和尾部分别独立使用一个退磁线圈退磁。

钢管在进入直流退磁线圈之前,如果经过漏磁或涡流等检测设备的稳定偏置磁场作用,剩磁场一般具有固定的大小和方向;如果没有,则需在进入直流退磁线圈之前进行额外励磁,使杂乱无章的剩磁场都偏向一个方向。

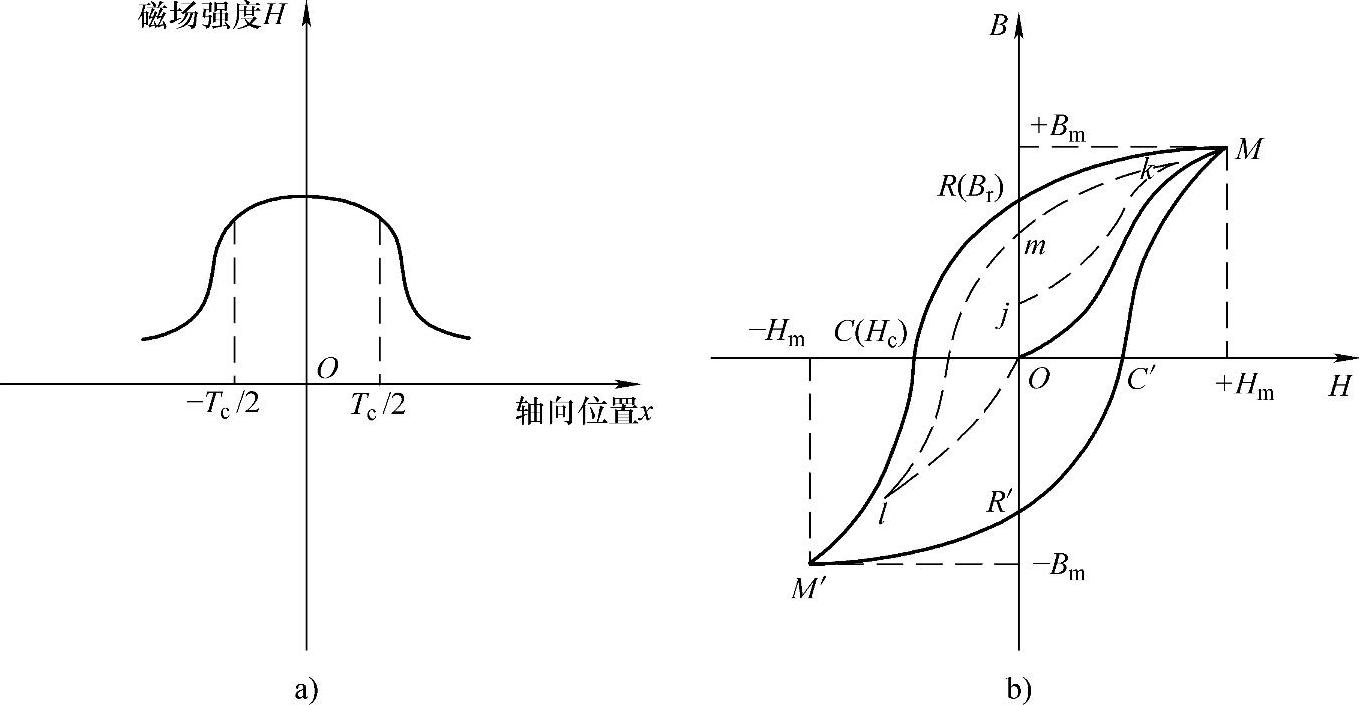

双线圈直流退磁方法的原理如图2-25所示。图2-25a是直流线圈磁场轴向分布图,其中Tc是线圈厚度,磁场在线圈厚度范围内相对均匀,超出线圈两端磁场强度急剧减小,钢管由一端进入线圈再由另一端离开线圈,相当于施加在钢管上的退磁磁场强度由零逐渐增加,然后再逐渐减小至零。

图2-25b所示为单次磁场反转退磁原理图。考察钢管的磁滞回线时,需要弄清楚磁场强度的来源,它既可来自于外磁场,也可来自于工件本身的磁极。由于钢管长径比很大,因此钢管轴向退磁因子近似等于零,即由钢管两端产生的轴向退磁场几乎为零,可以认为钢管磁滞回线中涉及的磁场强度仅来自于外磁场。图2-25b中j点可看作是钢管退磁前的状态,j点至k点为充磁过程(钢管逐渐接近并穿过励磁线圈或钢管穿过电磁检测设备),k点至m点为钢管逐渐远离励磁线圈或电磁检测设备,m-l-O是反向退磁过程。由于磁滞现象的存在,钢管由j点至k点磁感应强度的上升幅度要大于由k点至m点磁感应强度的下降幅度,通过这一过程,可以将钢管的初始剩磁状态调整至相对更小的范围,然后再通过标定好的反向退磁过程m-l-O,可保证同批次钢管退磁后剩磁在0T附近。

直流退磁之后,可再进行一次或数次交流退磁,将钢管表面及近表面剩磁进一步降低。

图2-25 单次磁场反转退磁原理(https://www.xing528.com)

a)直流线圈磁场轴向分布图 b)单次磁场反转退磁原理图

退磁工序一般都安排在涡流、磁粉、漏磁等电磁无损检测之后。漏磁检测中需要对钢管施加恒定的周向和轴向磁化,因此,钢管离开漏磁检测设备之后具有固定方向的剩磁,并且剩磁强度也在相对固定的某个范围内。

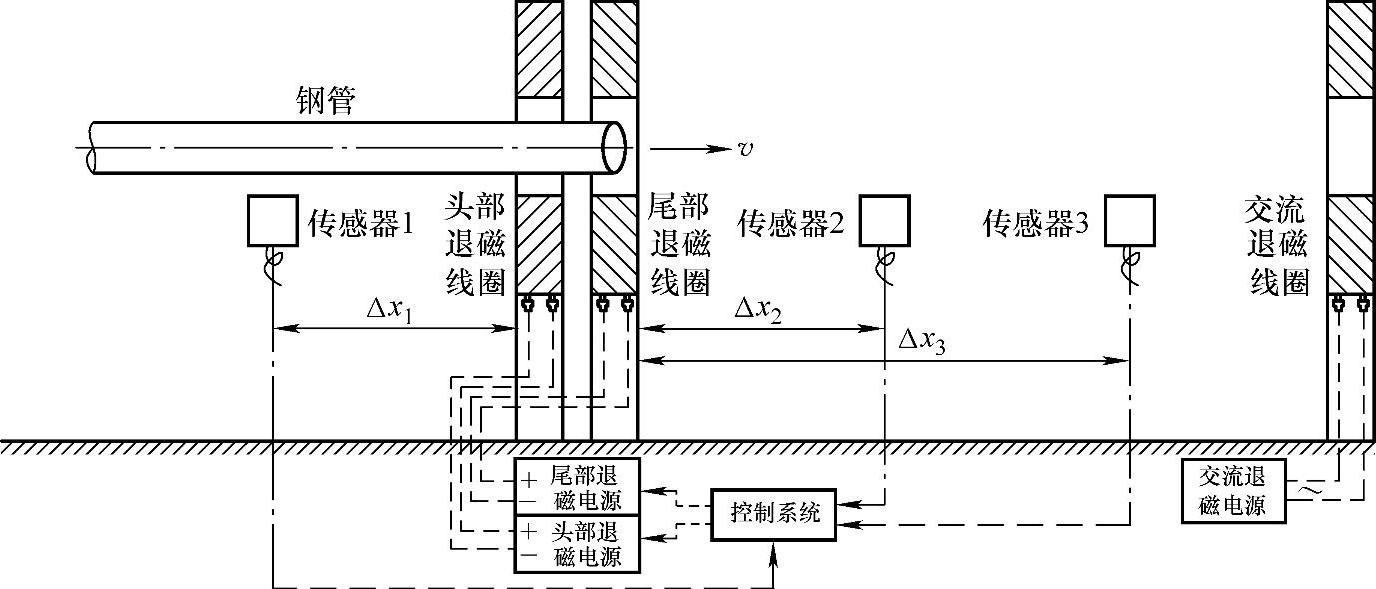

标定好退磁电流值之后,可连续进行钢管在线退磁,其退磁工艺布局如图2-26所示。钢管在线传输速度较快,然而系统从接收退磁指令到在线圈中建立稳定的退磁场需要一定的时间,为保证退磁的及时性,一般在退磁线圈之前布置传感器1,传感器1与退磁线圈之间的距离Δx1由钢管的传输速度v确定。为将钢管剩磁降低至最低水平,传感器2与退磁线圈之间的距离Δx2一般应该大于退磁线圈直径的两倍;传感器3与退磁线圈之间的距离Δx3约为钢管长度的一半。

钢管自动化退磁过程如下:

1)标定钢管头部退磁和尾部退磁电流值。

2)钢管头部到达传感器1,系统判断为钢管即将进入退磁线圈,控制系统接通头部退磁电流,进行头部退磁。

3)钢管头部到达传感器2,控制系统无动作。

4)钢管头部到达传感器3,系统判断为钢管尾部即将进入退磁线圈,控制系统断开头部退磁电流,接通尾部退磁电流,进行尾部退磁。

5)钢管尾部到达传感器2,系统判断为钢管已经退磁完毕,控制系统断开尾部退磁电流。至此,一根钢管的完整退磁流程完成,后续钢管将依照上述流程继续连续在线退磁。

在实际生产过程中,钢管还有可能不经过漏磁、涡流等电磁无损检测设备而需要退磁,或是在电磁无损检测之后又经历了其他工序再退磁。这种情况下,钢管的剩磁状态差异较大,直接利用直流退磁法难以达到稳定一致的退磁效果,因此需要在原装置的基础上增加励磁模块。其基本思想是先将不同初始剩磁状态的钢管磁化至相近的剩磁状态,再经过直流退磁设备,即“先励磁,再退磁”,其原理如图2-27所示,退磁流程与图2-26所示基本相同,只是多了“励磁”这一步骤。

图2-26 无励磁双线圈直流退磁布局

图2-27 有励磁双线圈直流退磁布局

上述退磁方法对大管径、厚壁钢管有较好的退磁效果。小管径、薄壁钢管退磁更加容易,该方法同样适用。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。