设备型号:EMT-P112/36

设备包括检测主机系统和检测辅机系统。

1)检测主机系统包含纵向内外伤检测主机系统、横向内外伤检测主机系统、退磁器、检测信号处理系统、气动压紧机构、喷标器、标定器等。

2)检测辅机系统包含传送对辊轮、变频调速系统、安全挡板、风刀脱水机构以及上料、下料机构等。

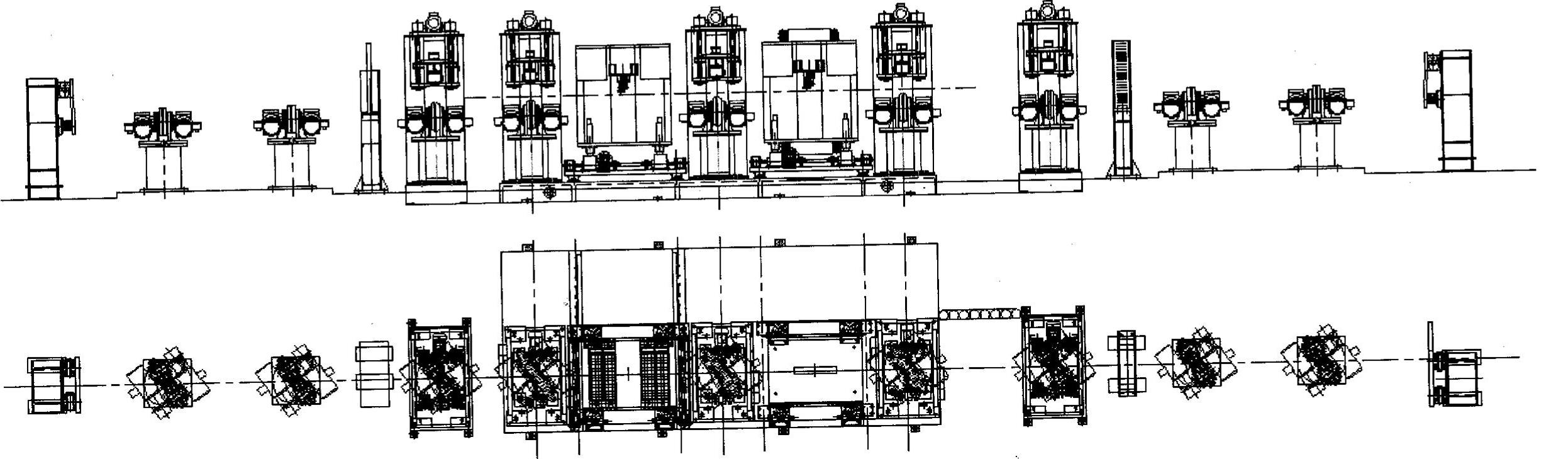

漏磁检测系统工艺布置如图6-1所示。

图6-1 漏磁检测系统工艺布置

钢管漏磁检测系统的具体要求包括:漏报率:0%,误判率:≤2%。检测的缺陷包括:内表面横向缺陷、内表面纵向缺陷、外表面横向缺陷、外表面纵向缺陷、外表面斜向缺陷及孔洞等。而且,要求对检测的钢管分选出合格品和不合格品。

设备主要性能指标如下:

1)设备检测的钢管范围:在ϕ112~ϕ365mm的大纲列出的外径规格钢管。

2)检测设备应满足以下标准。

产品标准:

API SPEC 5CT第9版《美国石油学会标准——套管和油管规范》,2012年。

ISO 11960—2014《石油和天然气工业——油气井套管或油管用钢管》。

API SPEC 5L第44版《美国石油学会标准——管线管规范》,2008年。

漏磁检测标准:

ISO 10893—3—2011《钢管的无损检测 第3部分:用于纵向和/或横向缺陷探测的无缝和焊接铁磁性钢管(埋弧焊除外)自动全周边磁漏检测》

ASTM E570—2009《铁磁性钢管制品漏磁通量检验的标准推荐操作法》

GB/T 12606—1999《钢管漏磁探伤方法》

参考标准:

YB/T 4083—2011《钢管自动涡流探伤系统综合性能测试方法》

3)缺陷位置分辨精度:软件具备喷枪与缺陷之间的选择功能。设备配备4支喷枪,其基本功能为:纵向外伤、纵向内伤、横向外伤和横向内伤。自动对报警缺陷进行喷标,沿钢管轴向偏差≤±50mm。

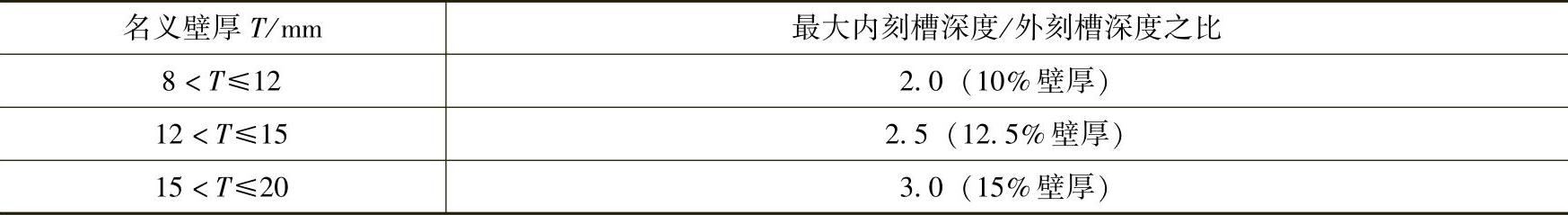

4)纵、横向缺陷检测灵敏度要求(表6-1):

表6-1 钢管漏磁检测系统灵敏度要求

外表面横向深度(含焊缝部位)为壁厚5%的人工刻槽缺陷。

外表面非焊缝部位纵向深度为壁厚5%的人工刻槽缺陷。

外表面焊缝部位纵向深度为壁厚10%的人工刻槽缺陷。

内表面焊缝部位横向、纵向深度为下列非焊缝部位横向、纵向深度的1.5倍。

内表面非焊缝部位纵向、横向深度标准:壁厚≤8mm时,纵向、横向深度为5%壁厚的人工刻槽缺陷,其余执行ISO 10893—3—2011标准的要求:纵向、横向人工刻槽长度25mm。

斜向外伤:长度为50mm,深度为N10(缺陷深度占壁厚的10%),方向纵向偏<45°。

能够按照校验样管上的内外人工刻槽自动区分内外缺陷。

其中:①内外表面刻槽宽度不大于槽深;②外表面槽深值最小为0.3mm;③内表面槽深值最小为0.4mm,槽深值最大为3.0mm。

5)孔洞检测灵敏度:ϕ1.6mm通孔(包括焊缝部位)。

6)内外伤区分准确率:90%。

7)误判率:≤2%。

8)漏报率:0%。(https://www.xing528.com)

9)端部盲区:纵向检测装置管端盲区长度≤250mm;横向检测装置管端盲区长度≤250mm。

10)内外伤检测灵敏度:采用单独门限分别设置内、外伤检测灵敏度。

11)稳定性:整套系统连续工作2h后检测灵敏度波动不得超过2dB。

12)内外表面覆盖率:100%。

13)内外表面重叠率:≥20%。

14)退磁后磁场强度:≤10Gs。

15)具备声光报警功能。

16)设备使用环境。

检测探头工作温度:-10~80℃。

检测探头防水等级:IP65。

检测主机防水等级:IP65。

辊轮电动机防水等级:IP65。

检测探头工作湿度:0~95%。

计算机系统工作温度:0~40℃。

计算机系统工作湿度:0~45%。

17)钢管测长精度:≤5‰。

18)盲区控制精度:20mm。

19)设备周向灵敏度偏差≤3dB。

20)设备信噪比:外表面人工刻槽:≥8dB;内表面人工刻槽:≥6dB。

21)检测能力:检测速度变频可调0.6~1.2m/s。

22)检测结果处理。能够按照缺陷的类型自动区分和标记内外缺陷,并给出相应的分选信号。能够按照检验批号保存和输出检验数据。能够保存、打印和输出样管动态校验记录图和每根生产管料的检验记录图。

23)自动分选:输出合格及不合格分类信号。

24)操作方式:自动操作、标定(单根)操作、手动检修操作。可实现机旁控制钢管夹送辊道的启停。

25)发现缺陷时,系统自动进行声光报警,并给出内外缺陷的分选信号。

26)用样管标定设备后,标定结果可以存储,检测该规格的钢管时可直接调用。

27)用样管标定设备和实际检测可分别计数。

28)纵向检测装置可在检测线上,也可移出检测线。

29)横向检测装置可在检测线上,也可移出检测线。

30)软件:包括设备正常运转的所有软件和满足产品大纲要求的程序,所有软件均为授权软件,所有应用软件不加密。

31)检测装置和PLC装置应留有通过以太网与招标方上位机通信的接口,并负责与上位机网络的开通。

32)设备的防护等级:安装于操作室的电气设备防护等级≥IP30,安装于机组旁的电气设备防护等级≥IP54。

33)检测设备具有自动、半自动(标定)、手动、调整(检修)四种操作模式。

①自动操作模式:管料进入设备控制范围后,设备能够按照选定的模式,在无需人工干预的情况下完成该管料加工的操作模式。该模式要求所有的传感器、控制信号完好。第一根管料需要人工确认来启动,在启动后,能够自动完成本次循环并启动下一循环。

②半自动(一次循环和标定)操作模式:半自动模式将自动加工过程按照工艺等原则分成几个阶段,每个加工阶段都需要人工确认来启动,在启动后,自动完成对应阶段的工作。该模式需要对每个阶段的加工结果进行确认。该模式也可控制整个加工过程的一次循环。

③手动操作模式:每个机械部件的动作都需要人工完成的生产模式。点动一次按钮,PLC保持输出,直至一个机械部件完成动作。

④调整(检修)操作模式:在该模式下,设备的每个动作都需要人工持续干预,如果存在高低速控制,如比例阀、变频控制等,设备则需要在低速下运行。该模式一般不用于原料加工,而用于设备的调整。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。