所谓疲劳,就是当材料或零件的某些位置受到多次重复变化的载荷作用后,产生局部永久的结构变化,最终产生破裂甚至完全折断的过程。对于机械轴系,即使扭应力值没有超过材料的强度极限,甚至比屈服极限还低,也可能发生破坏。这种在交变扭转载荷重复作用下材料或零件的破坏现象称为扭振疲劳损伤,它与静扭力破坏有着本质的区别,主要表现在[9]:

1)静扭力破坏大多是一次最大载荷作用下的破坏;扭振疲劳损伤是多次反复载荷作用下产生的损失,它不是在短期内发生的,而是要经历一段时间的作用,甚至很长时间的累积才发生的。

2)当静扭应力小于屈服极限或强度极限时,不会发生静扭力破坏;而交变应力在远小于静强度极限甚至小于屈服极限的情况下,扭振疲劳损伤就可能发生。

3)静扭力破坏通常有明显的塑性变形发生;扭振疲劳损伤通常没有外在的(宏观的)、显著的塑性变形迹象,哪怕是塑性良好的金属也这样,就像脆性破坏一样,事先不易觉察出来。这表明扭振疲劳损伤具有极大的隐蔽性。

4)静扭力破坏的抗力主要决定于材料本身;扭振疲劳损伤则对于材料的组成,零件的形状、尺寸、表面状态,材料的使用条件和外界环境等都十分敏感。

所谓疲劳极限,就是在一定循环特征下,材料或零件可以承受无限次循环而不发生疲劳损伤的最大应力。高循环的疲劳极限又称为耐久极限或持久极限。当材料承受高于疲劳极限的应力时,每一循环都使材料产生一定量的损伤,这种损伤是能累积的。当操作累积到临界值时,材料或零件就会发生破坏。(https://www.xing528.com)

发生破坏时的应力循环次数或从开始受力到断裂经过的时间,叫做疲劳寿命。不同的应力、应力幅度、材料或零件,有不同的疲劳寿命。高周疲劳由大量低幅值扭振导致破坏,表现为弹性形变。而低周疲劳由少量大幅值扭振导致破坏,涉及局部位置的塑形形变,如键槽、端环等。负载撤除后,发生弹性形变的结构将完全恢复其初始尺寸,但是塑形形变就不能够回到原来的状态了。

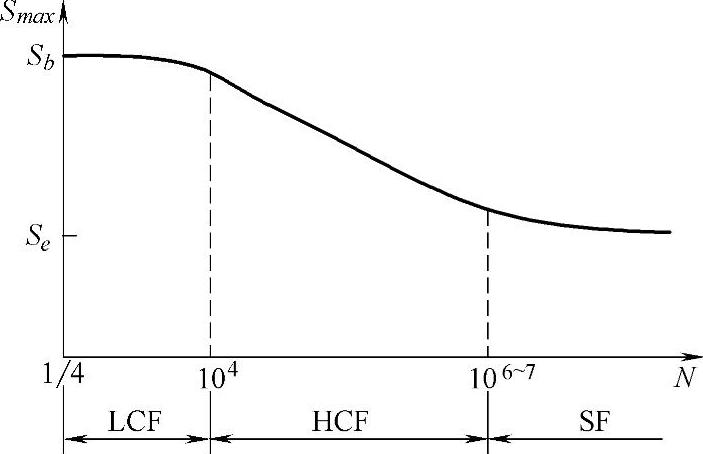

为了评价和估算疲劳寿命,需要建立外载荷与寿命之间的关系。反映载荷作用下的应力(Stress,S)和疲劳寿命重复次数(Number,N)之间关系的曲线叫做S-N曲线。一条完整的S-N曲线可分为三段:低周疲劳区(LCF)、高周疲劳区(HCF)和亚疲劳区(SF)。受到完全反向周期性应力作用时,轴系样本的典型S-N曲线如图3-6所示,其中N=106~107对应的疲劳强度为疲劳极限Smax=Se。

对于扭振疲劳寿命损耗的估计是一个复杂问题,需要小心地对根据小体积光滑试样得到的数据进行折减,以使其适用于实际发电机轴系。例如,应力集中效应、持续周期性的过度紧张、尺寸增加等,都将明显降低发电机轴系相对于小尺寸光滑试样的疲劳耐受能力。

图3-6 轴系样本的S-N曲线

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。