【摘要】:图7-20模型预测结果与实验结果的比较相对密度0.25图7-20模型预测结果与实验结果的比较相对密度0.25图7-20模型预测结果与实验结果的比较(续)相对密度0.27;相对密度0.31;相对密度0.36需要说明的是,由于制备的金属橡胶构件内部组织的不均匀性,加载过程中金属橡胶不同区域结构单元的应力、应变状态以及滑移时刻产生差异,从而造成了实验曲线与模型曲线的偏差。

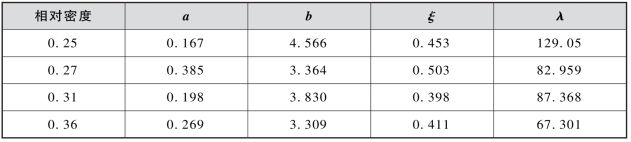

将金属橡胶构件成型方向大迟滞回线的加载和卸载实验数据分别代入式(7-69),由最小二乘法拟合获得参数a、b、ξ、λ,如表7-1所示。

表7-1 构件修正系数

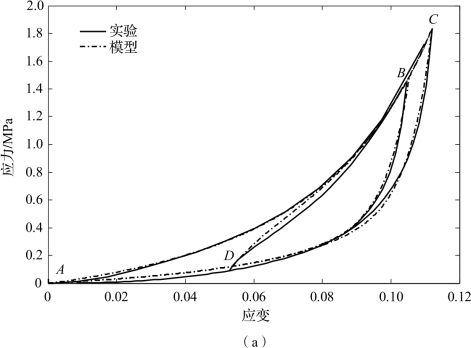

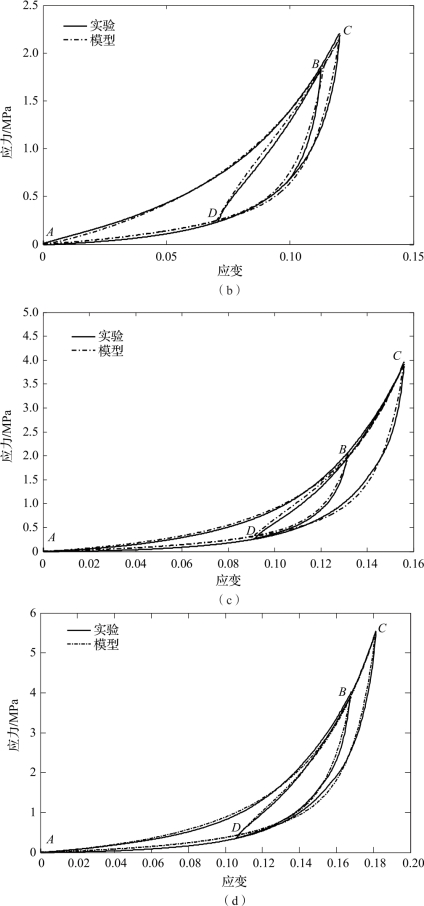

图7-20给出了金属橡胶构件成型方向模型Ⅱ拟合结果及理论预测结果与实验结果的比较,其中ACA段为大迟滞回线的拟合结果,BDB段为不同预变形的小迟滞回线的理论预测结果。由ACA段可以看出,模型大迟滞回线的拟合结果与实验数据基本吻合,较好地反映了大迟滞回线加载到卸载的过渡阶段的力学特性。由BDB段可以看出,该模型对大迟滞回线内部的小迟滞回线都有较好的预测,反映了不同预变形时金属橡胶构件小迟滞回线的变形趋势。说明该理论模型能够描述金属橡胶承受压缩载荷时的迟滞力学特性。

图7-20 模型预测结果与实验结果的比较(https://www.xing528.com)

(a)相对密度0.25

图7-20 模型预测结果与实验结果的比较(续)

(b)相对密度0.27;(c)相对密度0.31;(d)相对密度0.36

需要说明的是,由于制备的金属橡胶构件内部组织的不均匀性,加载过程中金属橡胶不同区域结构单元的应力、应变状态以及滑移时刻产生差异,从而造成了实验曲线与模型曲线的偏差。因此,在最初加载-卸载采集数据点,实验过程中金属橡胶构件变形的最大值要尽可能大,以扩大有效的拟合区间来提高模型的预测精度。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。