刮削是机械制造和修理中最终精加工各种成形面的一种重要方法。刮削是指用刮刀在加工过的工件表面上刮去少量金属,以提高工件表面形状精度、改善配合表面间接触状况的钳工作业。通过刮削任务,初步掌握刮削的方法,理解刮削原理和步骤,掌握正确的动作要领。同时,要重视刮刀的刃磨、修磨,刮刀的正确刃磨是提高刮削速度、保证刮削精度的重要条件。

任务引入

按图1-1所示的图样要求,制定刮削工艺并填写在表1-1中;使用常用平面刮削工具,按照技术要求完成工件的刮削。

图1-1 刮削实物及图样

续图1-1

表1-1 工序卡

工艺分析

刮削是用刮刀刮除工件表面薄层材料的加工方法,刮削加工属于精加工。通过刮削加工后的工件表面,由于多次反复地受到刮刀的推挤和压光作用,工件表面材料的组织变得比原来紧密,并得到较小的表面粗糙度。具体分析如下:

(1)通过粗刮、细刮、精刮达到技术要求规定的研点数;

(2)图样中需刮削的平面尺寸为100mm×50mm,平面尺寸较小,需合理选择刮削方法;

(3)由于刮削余量较少,注意掌握工件的实际误差情况,并选择合理的部位进行修整。

任务实施

1.刮削前准备

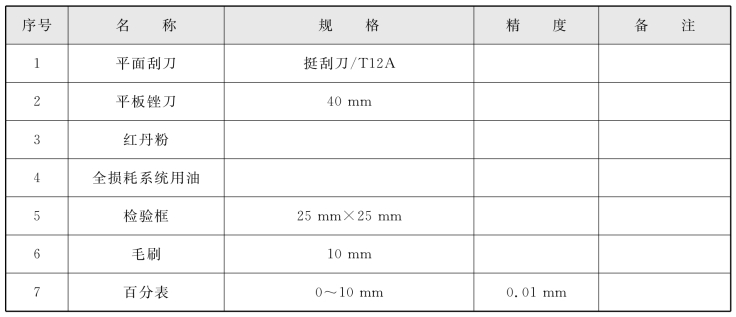

刮削需要使用的工、量具如表1-2所示。

表1-2 刮削工、量具清单

2.刮削要求

刮削工件按刮削图样进行刮削,正确使用刮削工具,使工件达到图样的要求。刮削要求如下。

(1)粗刮:用粗刮刀在刮削面上均匀地铲去一层较厚的金属,用于去除加工余量、锈斑、刀痕等。粗刮时每刀的刮削量要大,刮削要有力,采用连续推铲法,刀迹要连成长片。

(2)细刮:用细刮刀在刮削面上刮去稀疏的大块研点(俗称破点),用于进一步改善不平现象。细刮时采用短刮法,刀迹宽而短。随着研点的增多,刀迹逐步缩短。

(3)精刮:用精刮刀更仔细地刮削研点,用于增加研点,改善表面质量,使刮削面符合精度要求。精刮时采用点刮法,刀迹长度约为5mm。刮削面越窄小,精度要求越高,刀迹越短。

(4)每25mm×25mm研点数不少于8个,要求均匀分布。

(5)不能有长条形的接触痕迹。

3.刮削注意事项

刮削过程中,应规范操作,正确使用工、量具,并严格执行5S要求。刮削需要的注意事项如下:

(1)操作姿势要正确,落刀和起刀位置正确合理,防止梗刀;

(2)刮刀柄应该安装可靠,防止木柄破裂,使刮刀柄端穿过木柄伤人;

(3)刮削工件边缘时,不可用力过猛,以免失控发生事故;

(4)刮刀使用完毕,刀头部位应用纱布包裹,妥善放置;

(5)正确使用砂轮和磨石,防止出现局部凹陷,降低使用寿命。

4.刮削质量检测与任务评价

1)刮削质量检测

刮削完成后,其质量检测配分情况如表1-3所示。

表1-3 刮削质量检测配分表

2)任务评价(https://www.xing528.com)

完成刮削任务,综合评价如表1-4所示。

表1-4 刮削任务综合评价表

知识链接

刮削是指用刮刀在加工过的工件表面上刮去少量金属,以提高表面形状精度、改善配合工件表面之间接触状况的钳工作业。刮削是机械制造和修理中最终精加工各种形状表面(如机床导轨面、连接面、轴瓦、配合球面等)的一种重要方法。刮削真正的作用是提高互动配合零件之间的配合精度和改善存油条件,刮削运动的同时工件之间研磨挤压对工件表面的硬度有一定的提高,刮削后留在工件表面的小坑可存油,从而使配合工件在往复运动时有足够的润滑不致过热而引起拉毛现象。

1.刮削工具

(1)刮刀:刮刀是刮削的主要工具。刮削时,由于工件的形状不同,要求刮刀有不同的形式,一般分为平面刮刀和曲面刮刀两类。

平面刮刀主要用来刮削平面,如平板、平面导轨、工作台等,一般采用T12A钢制成。当工件表面较硬时,也可以焊接高速工具钢或硬质合金的刮刀刀头。常用的平面刮刀有直头刮刀和弯头刮刀两种,如图1-2所示。

图1-2 平面刮刀

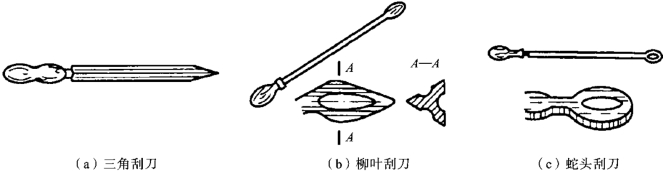

曲面刮刀主要用来刮削内曲面,如滑动轴承内孔等。曲面刮刀有多种形状,如三角刮刀、柳叶刮刀和蛇头刮刀,如图1-3所示。

图1-3 曲面刮刀

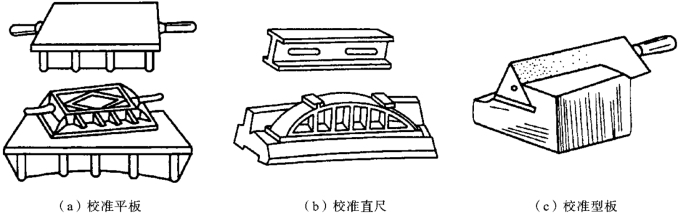

(2)校准工具:校准工具是用来推磨研点和检查被刮面准确性的工具,也称研具。常用的研具有校准平板(通用平板)、校准直尺、直角直尺,以及根据被刮面的形状设计制造的专用校准型板等,如图1-4所示。

图1-4 研具

(3)显示剂:工件和校准工具对研时所加的涂料称为显示剂,其作用是显示工件误差的位置和大小。

①显示剂的种类有红丹粉和蓝油。

红丹粉分铅丹(呈橘红色)和铁丹(氧化铁,呈褐红色)两种,颗粒较细,用机油调和后使用,广泛用于钢和铸铁工件。

蓝油是用蓝粉、蓖麻油及适量全损耗系统用油调和而成的,呈深蓝色,其研点小而清楚,多用于精密工件和有色金属及其合金的工件。

②显示剂的用法:刮削时,显示剂可以涂在工件表面上,也可以涂在校准件上。前者在工件表面着色,显示的结果是红底黑点,没有闪光,容易看清楚,适用于精刮工艺;后者只在工件表面的高处着色,研点暗淡,不易看清,但切屑不易黏附在切削刃上,刮削方便,适用于粗刮工艺。

调和显示剂时要注意:用于粗刮工艺的显示剂可调得稀一些,这样在刀痕较多的工件表面上便于涂抹,显示的研点也大;用于精刮工艺的显示剂应调得稠一些,涂抹要薄而均匀,这样显示的研点细小,否则研点会模糊不清。

(4)显点的方法:显点的方法根据刮削面的不同形状和大小而有所区别。图1-5所示的为平面与曲面的显点方法。

图1-5 平面与曲面的显点方法

①中小型工件的显点:一般是校准平板固定不动,工件被刮面在平板上推研,推研时压力要均匀,以避免显示失真。如果工件被刮面小于平板面,推研时最好不要超出平板;如果被刮面等于或稍大于平板面,则允许工件超出平板,但超出部分应小于工件长度的1/3。推研应在整个平面上进行,以防平板局部磨损。

②大型工件的显点:将工件固定,平板在工件的被刮面上推研。推研时,平板超出工件被刮面的长度应小于平板长度的1/5。对于面积大、刚度差的工件,平板的重量要尽可能减小,必要时还要采取卸荷推研。

③形状不对称工件的显点:推研时应在工件某个部位托或压,如图1-5所示,但用力的大小要适当、均匀。

显点时应注意:如果两次显点的结果有矛盾,应分析原因,认真检查推研方法,谨慎处理。

2.平面刮削

平面刮削有单个平面刮削(台平板、工作平台等)和组合平面刮削(如V形异轨燕尾槽面等)两种。

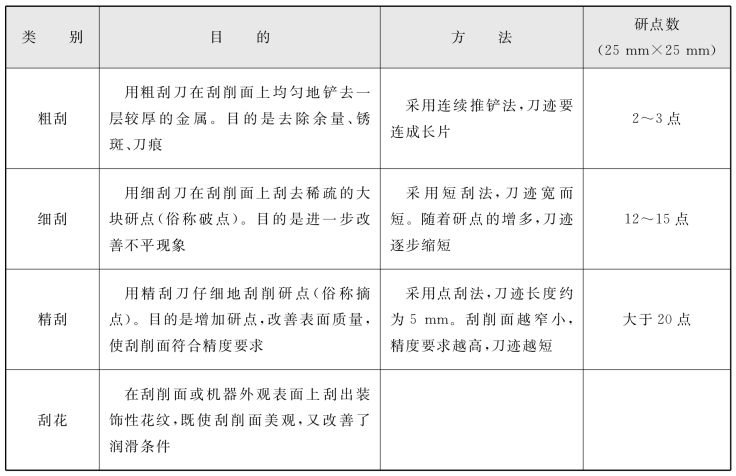

平面刮削一般要经过粗刮、细刮、精刮和刮花等过程,其刮削步骤及要求如表1-5所示。

表1-5 平面刮削步骤及要求

平面刮削是强体力劳动。从刮削动作和姿势可分为手刮和挺刮两种,其方法和特点如表1-6所示;其刮削姿势如表1-7所示。

表1-6 平面刮削方法和特点

表1-7 平面刮削姿势

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。