按照磨损机理可将磨损分为:磨料磨损、粘着磨损、接触磨损、腐蚀磨损及微动磨损等。

在这些磨损形式中,磨料磨损最普遍,约占磨损事例的50%;其次是粘着磨损,约占15%;微动磨损是复合磨损。

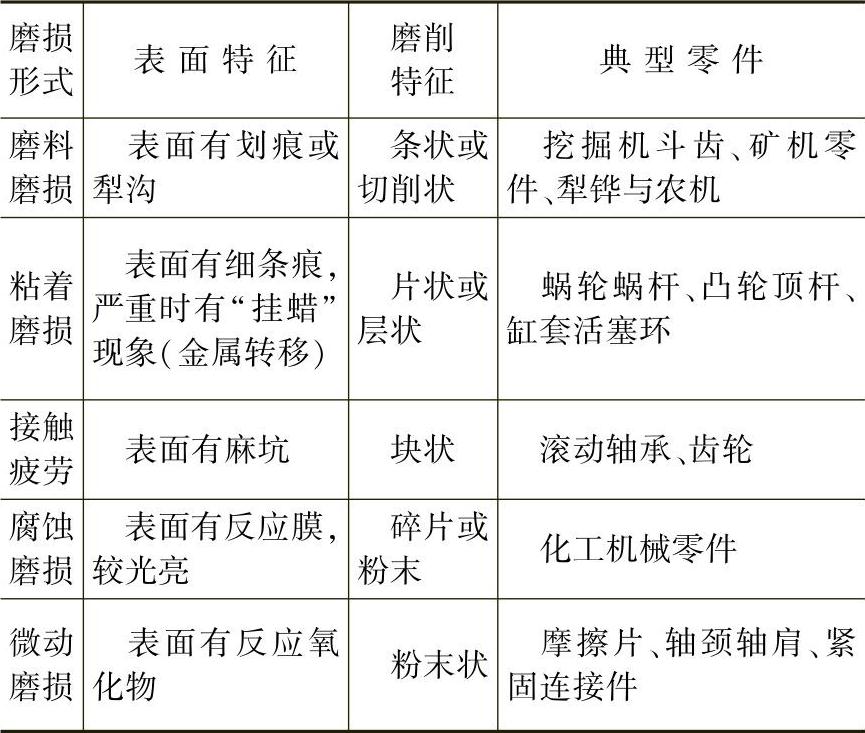

各种磨损失效特征见表6-40。

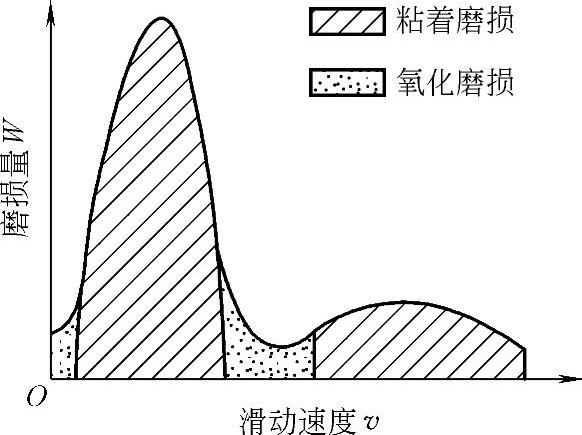

磨损常常是多种形式同时发生的,并非单一类型,并且在运转过程中磨损类型还可能发生转化。图6-150所示为在压力一定时滑动速度与磨损量的关系。当滑动速度很低时,摩擦在表面氧化膜间进行,此时产生的磨损为氧化磨损,磨损量小。随滑动速度增大,氧化膜破裂,便转化为粘着磨损,磨损量也随之增大。滑动速度再增加,因摩擦热增大而使接触表面温度升高,使氧化过程加快,出现了黑色氧化铁粉末,从而又转化为氧化磨损,其磨损量又变小。如果滑动速度再继续增大,将再次转化为粘着磨损,磨损剧烈,导致零件失效。

表6-40 各类磨损失效特征

图6-150 压力一定时滑动速度与磨损量的关系

因此,在实际工作中应努力找出磨损的主导形式,再采取措施,提高机件的耐磨性。

6.7.1.1 磨料磨损

一对摩擦副之间存在有硬质颗粒时,零件表面产生的磨伤称为磨料磨损。这些硬质颗粒很像许多把微小切削刀具在金属表面切削,导致表面损伤。例如矿山机械、农业机械、工程机械、建筑机械等零部件常与泥沙、矿石、渣滓等接触,发生的磨损大都是磨料磨损。

影响磨料磨损的因素,一是材料自身的特性,二是试验条件或零件服役的环境。

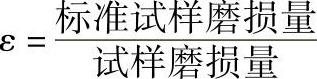

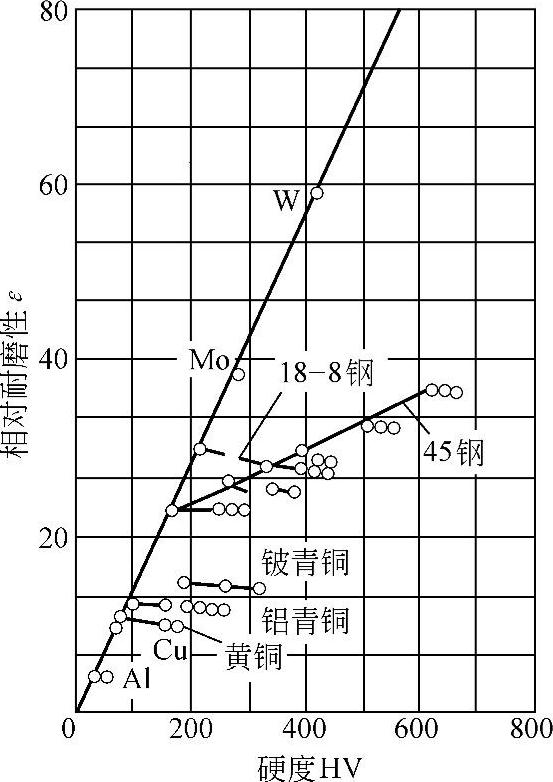

1.材料的硬度 硬度越高,耐磨性越好。图6-151所示为一些纯金属和工具钢的硬度与相对耐磨性ε的关系。相对耐磨性ε可用下式表示:

图6-151 一些纯金属和工具钢的硬度与相对耐磨性的关系

2.化学成分 钢中碳含量越高,硬度也越高,耐磨性越好。以固溶状态存在的合金元素对耐磨性作用不大,形成碳化物时能显著提高耐磨性。

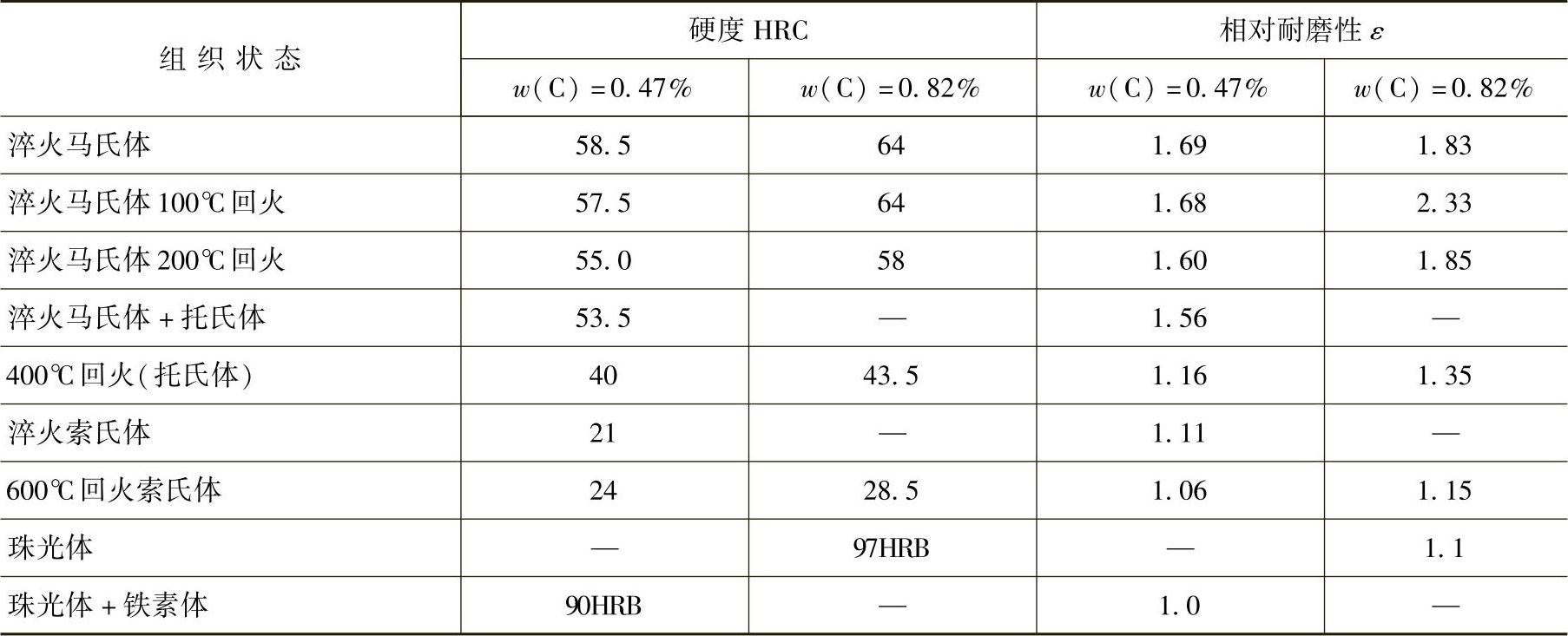

3.显微组织 钢中组织对磨料磨损影响显著,耐磨性依铁素体、珠光体、贝氏体和马氏体顺序递增。而片状珠光体又优于球状珠光体。在相同硬度下,等温淬火得到组织的耐磨性又比回火马氏体要好。钢中残留奥氏体也影响磨损抗力,在低应力磨损条件下且残留奥氏体较多时,将降低耐磨性。在高应力条件下,残留奥氏体因能显著加工硬化而改善耐磨性。用Al2O3做磨料时,钢中不同组织与磨料磨损关系见表6-41。

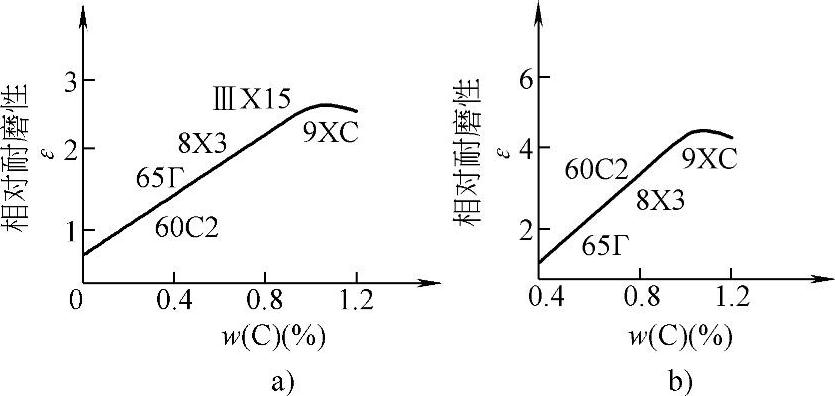

试验还表明,对低应力磨料磨损,淬火马氏体的耐磨性与碳含量有关系。图6-152所示为马氏体中碳含量对耐磨性的影响。由图中看出,当w(C)低于1%时,随马氏体中碳含量增加,耐磨性增加;w(C)高于1%时,随马氏体中碳含量增加,耐磨性降低。

表6-41 钢中不同组织与磨料磨损关系

图6-152 马氏体中碳含量对耐磨性的影响

a)用Al2O3做磨料b)用SiO2做磨料注:65Г=65Mn,60C2=60Si2Mn,9FC=9SiCr,

ⅢF15=GCr15,8F3=8Cr3。

钢中碳化物对耐磨性有显著影响。在软基体上(例如铁素体等)存在碳化物,可显著提高耐磨性;但是在硬基体中(例如马氏体),碳化物像缺口一样,对提高耐磨性不但无益,反而有害。因此,只有碳化物硬度比基体硬度高得多时,才能提高耐磨性。

4.加工硬化 图6-153所示为加工硬化对低应力磨损试验时耐磨性的影响。可以看出,因塑性变形而加工硬化的材料虽然提高了材料的硬度值,但却没有使耐磨性增加。所以在低应力磨损时,并不能依靠加工硬化来提高表面耐磨性。如果是在高应力冲击加载条件下,表面会因加工硬化而使硬度升高,其耐磨性也随之增加。高锰钢的耐磨性就是这样,这种钢水韧处理后为软的奥氏体组织,在低应力磨损的场合,它的耐磨性不好;而在高应力带冲击磨损的场合,它具有特别高的耐磨性。这是由于奥氏体的加工硬化率很高,同时还发生了诱发马氏体转变之故。高锰钢用作碎石机的锤头、颚板可呈现很好的耐磨性,而用作拖拉机履带板或犁铧时耐磨性却不高,就是两种情况下工作应力不同所致。

图6-153 加工硬化对低应力磨损试验时耐磨性的影响

5.试验条件 磨料硬度越高,钢的磨损率越大;当硬度超过一定值后,钢的磨损量大小与磨料硬度无关。磨料尺寸及形状与钢的磨损有关系,尺寸大,磨损增加;磨料尺寸达到一定值后钢的磨损反而减缓。磨料越锐利,钢的磨损量越大,磨料碰撞角对钢的磨损量也有影响。

6.7.1.2 粘着磨损

一对摩擦副在摩擦力作用下,接触面的表层发生塑性变形,表面的氧化膜等被破坏,露出新鲜金属表面,由于分子力的作用使两个表面粘结(或焊合)起来。当外力小于这个粘结力时,摩擦副的相对运动被迫停止,便发生“咬住”或“咬死”现象。当外力大于粘结力时,结合处被切断;如果切断是在原来两个接触表面之间,则不发生磨损;如果发生在强度低的一侧时,强度较高的一侧表面上将粘附有软金属,此称之为“金属转移”现象。这些粘附金属在反复滑动过程中可能由金属表面脱落下来成为磨屑。

粘着磨损磨损量Q(mm3)表达式为

式中 K——磨损系数;

F——接触压力;

H——硬度;

L——摩擦滑动距离。

K实质上反映了配对材料粘着力的大小。试验测出的各种材料的K值范围很大,但对于每对材料有一特定值。如低碳钢/低碳钢,K=7.0×10-3;70黄铜/工具钢,K=1.7×10-4;62黄铜/工具钢,K=6×10-4,工具钢/工具钢,K=1.3×10-4;钨碳化物/低碳钢,K=4.0×10-6。

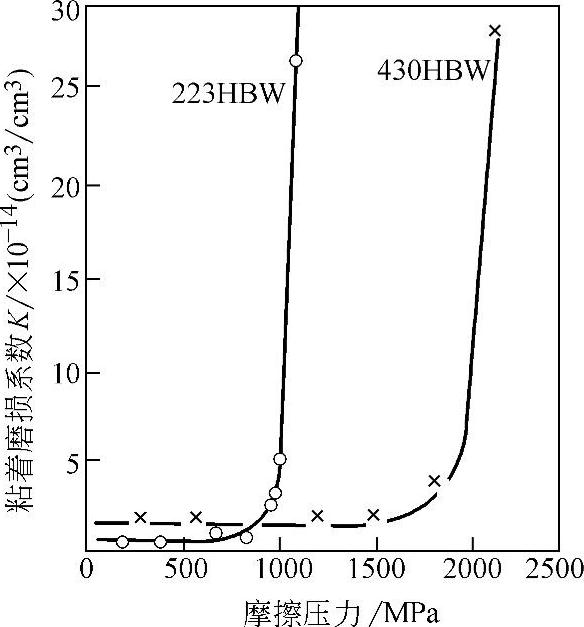

式(6-102)表示的磨损量与接触压力的关系只适合有限载荷范围内,如图6-154所示。当摩擦面压力低于布氏硬度值1/3时,K值保持不变,压力超过材料布氏硬度1/3时,K值将急剧增长,就会发生严重的磨损或“咬死”(而材料布氏硬度值的1/3,相当于材料的抗拉强度Rm),式(6-102)所示的关系便不复存在。

(https://www.xing528.com)

(https://www.xing528.com)

图6-154 不同硬度的钢,粘着磨损系数与摩擦面承受压力的关系

影响粘着磨损的因素如下:

(1)金属间互溶性。互溶性好,粘着倾向大,磨损大。同种材料互溶性好,所以磨损量大。元素周期表中位置靠近的元素互溶性好,较远的互溶性不好,例如Cu、Ei可以形成完全互溶合金,它们之间粘着磨损倾向大。

(2)点阵类型。面心立方金属粘着倾向大,密排六方最小。

(3)组织。单相组织比多相组织磨损倾向大;粗晶粒比细晶粒大;固溶体比化合物大;下贝氏体的耐磨性比马氏体好;残留奥氏体增加了钢的耐磨性,碳化物增加钢的耐磨性。

(4)硬度。为了使零件表面有良好润滑能力,零件的表面应稍软些,次表层、再里层应有一缓慢过渡区。亚表层的高硬度区起支撑作用。

(5)试验环境或零件工作环境。在易氧化环境中,由于氧化膜的存在,防止了金属纯净表面的直接接触,从而避免或减轻了粘着现象的发生。在高真空环境下,由于不会发生氧化,在润滑难以保持时,易发生粘着现象。

6.7.1.3 腐蚀磨损

在磨损过程中,金属与介质同时发生化学或电化学反应,使零件表面发生尺寸和重量损失的现象称为腐蚀磨损。氧化磨损是腐蚀磨损中最典型、最多见的一种。

一般机器零件都是在含氧环境中工作的,表面会形成一层氧化膜。当摩擦副相对运动时,氧化膜被刮伤或被压碎会露出新鲜金属,随后又会形成一层新的氧化膜,再被刮伤或压碎,这种现象称为“氧化磨损”。氧化物夹在摩擦表面之间,可能起磨料作用,露出的金属表面可能被粘着,因而氧化磨损可能导致粘着磨损和磨料磨损。不发展成粘着磨损和磨料磨损的氧化磨损是最轻微的磨损。

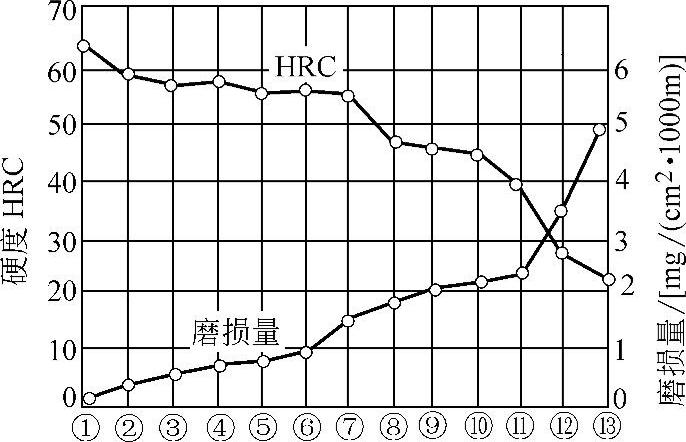

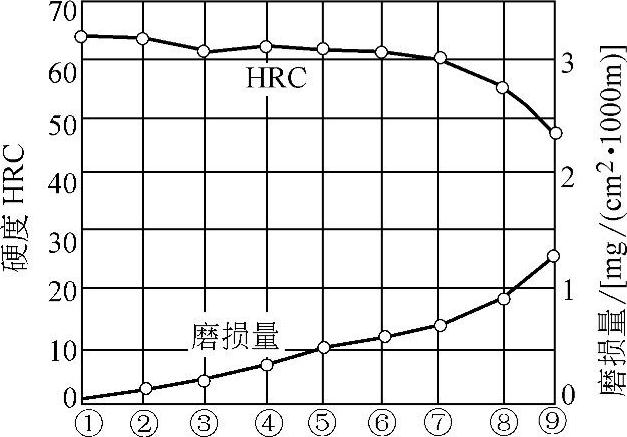

氧化磨损与金属零件表层塑性变形抗力、滑动速度、接触应力、介质氧含量、氧化膜的硬度、润滑条件等因素有关。提高表层塑性变形抗力是提高材料氧化磨损的主要措施。图6-155和图6-156所示分别为常用结构钢和工具钢磨损量与硬度的关系(p=1.47MPa,v=1.56m/s)。

图6-155 结构钢氧化磨损量与硬度关系

①18CrMnTi钢渗碳 ②12CrEi3A钢渗碳 ③18CrEiWA钢渗碳 ④20CrA钢渗碳 ⑤T8钢淬火 ⑥40Cr钢淬火 ⑦45钢淬火 ⑧18CrEiWA钢调质 ⑨30CrMnSi钢低温回火 ⑩40CrEiMoA钢调质 ⑪37CrEi3钢调质 ⑫30CrMnSi钢调质 ⑬45钢正火

6.7.1.4 接触疲劳

一些零件,如齿轮副、凸轮副、滚动轴承、钢轨与轮箍、凿岩机活塞与钎尾的打击端部等,它们的接触面在滚动摩擦或滚动与滑动复合摩擦时,在接触应力反复作用下,引起的表面疲劳破坏现象,称为“接触疲劳”。零件产生接触疲劳时接触表面上产生许多针尖状或痘状凹坑,称之为“麻点”或“点蚀”,有的凹坑很深,呈贝壳状。在刚开始出现少数麻点时仍可继续工作,但随时间延长,麻点将不断增多和扩大,磨损加剧,发生较大的附加冲击力,噪声增大,甚至使零件折断。

图6-156 工具钢氧化磨损量和硬度关系

①W18Cr4V②CrWMn③Cr12Mo

④GCr15⑤T12⑥T10⑦T8A

⑧9SiCr⑨5CrEiMo

影响接触疲劳的主要因素如下:

(1)非金属夹杂物。轴承钢中非金属夹杂物有塑性的、脆性的和不变形(球状)的三种类型。其中,塑性夹杂物对接触疲劳寿命影响较小,球状夹杂物(钙硅酸盐和铁锰硅酸盐)次之,危害最大的是脆性夹杂物(氧化物Al2O3、氮化物、硅酸盐和氮化物等),这是因为它们无塑性并且与基体的弹性模量不同,容易在和基体交界处引起高度应力集中,二者的膨胀系数差别对应力集中影响很大,从而成为影响疲劳寿命的重要因素。氧化物等夹杂膨胀系数小于基体,界面产生残余拉应力,使得疲劳强度降低;硫化物膨胀系数大于基体,在界面形成残余压应力,不仅不降低疲劳强度,反而有利。硫化物的有利作用还有可能是由于将氧化物包住,形成共生夹杂物。图6-157所示为轴承钢中氧化铝、硅酸盐和硫化物夹杂含量对接触疲劳寿命的影响。

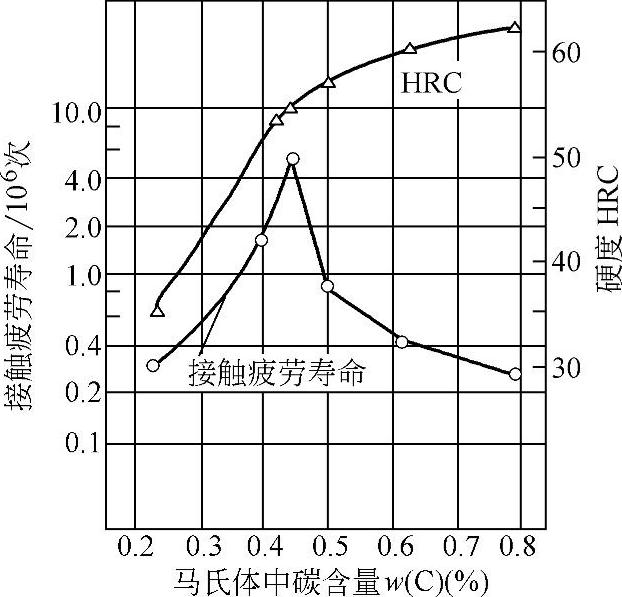

(2)马氏体碳含量。对轴承钢的研究表明,在剩余碳化物相同的条件下,马氏体中碳含量(质量分数)为0.4%~0.5%时,接触疲劳寿命最高,出现峰值,如图6-158所示。

(3)剩余碳化物颗粒大小和数量。研究表明,轴承钢中的剩余碳化物颗粒细小的比粗大的接触疲劳寿命高。此外,碳化物分布要均匀,形状要圆。如果不是为了提高耐磨性,最好不要有剩余碳化物,因为试验观察到的裂纹都是在碳化物和马氏体界面上传播的。至少也要使剩余碳化物数量调整到6%(体积分数)以下,否则对接触疲劳无好处。

图6-157 轴承钢中氧化铝、硅酸盐和硫化物夹杂含量对接触疲劳寿命的影响

a)氧化铝+硅酸盐 b)硫化物

图6-158 马氏体中碳含量与接触疲劳寿命关系

(4)硬度。在中低硬度范围内,零件的表面硬度愈高,接触疲劳抗力愈大,但在高硬度范围,则并无这样的关系。图6-157所示为大量轴承钢接触疲劳试验结果。对一般静态接触轴承,最佳接触疲劳寿命的对应硬度约为62HRC;对含有冲击性质载荷的接触疲劳,最佳对应硬度可略低,为58~60HRC。同时,还要注意配对件间适当的硬度差,如软面齿轮,小齿轮比大齿轮硬度高出25~50HBW为宜。

6.7.1.5 微动磨损

微动磨损是一种典型的复合磨损,一般是由粘着磨损、磨料磨损和氧化磨损等过程结合在一起,有时还和接触疲劳相联系。它是在一对摩擦副表面之间由于振幅很小(1mm以下)的相对振动而产生的磨损。如果磨损过程中两个表面之间化学反应起主要作用时,可称之为微动腐蚀磨损。轴颈与滚动轴承内圈,涡轮叶片的榫与轮盘的榫槽,以及螺母、螺栓与紧固的连接件接合面等,都可能出现微动磨损。

微动磨损主要特征是摩擦表面上存在大量磨损产物——磨屑。这些磨屑由大量氧化物组成,对铁基材料来说,出现的是红褐色粉末氧化铁(α-Fe2O3)。这些磨屑往往不易排出,留在接触区周围。

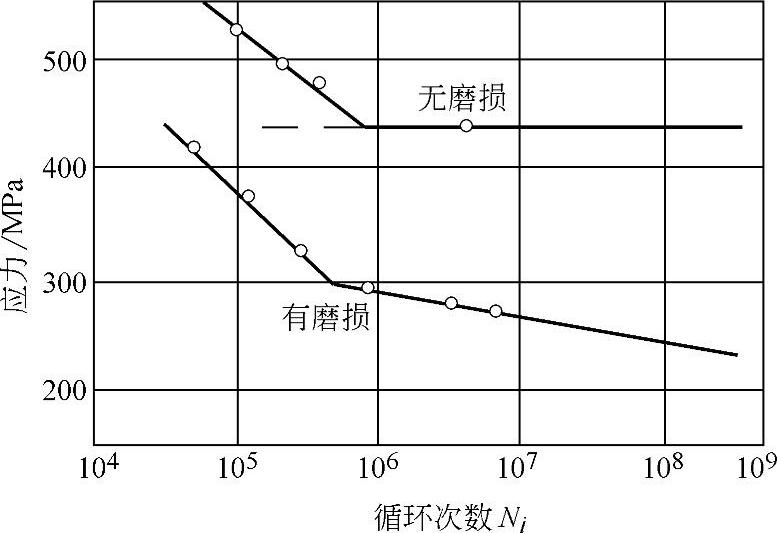

图6-159所示为微动磨损对疲劳强度的影响。该图表明,微动磨损不仅使疲劳强度降低30%~40%,而且使应力—循环次数曲线上不存在极限值。

图6-159 微动磨损对疲劳强度的影响

注:钢的化学成分(质量分数):C0.25%、

Cr0.25%、Ei0.25%、Mn1.0%。

材料抗微动磨损能力与抗粘着磨损能力有关,提高表面硬度(例如渗碳、渗氮)和表面涂覆保护层,以及添加润滑剂等均可提高微动磨损抗力。冷作硬化对提高微动磨损抗力有明显效果,轴肩及轴颈经滚压或喷丸处理后微动磨损抗力可提高2~3倍。设计中常在两接触面间采用加垫衬方法,或镀铜、磷化等处理,以改变接触条件,这是防止微动磨损的有效措施,如锻锤锤头与锤杆之间配合处,油井钻杆螺纹联接处等。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。