用双角铣刀铣V形槽一般在X6132型卧式铣床上分两个步骤进行。

(1)铣窄槽

1)选择与安装铣刀。

①选择锯片铣刀。根据图样槽宽及槽深的要求,选用φ100mm×3mm中齿锯片铣刀。

②安装铣刀。安装前,必须将铣刀孔径端面、刀杆垫圈和螺母端面擦净,然后将锯片铣刀安装在刀杆中间,并使铣刀的轴向圆跳动控制在0.05mm以内。

③选择铣削用量。调整主轴转速n=60r/min(vc≈18m/min)。

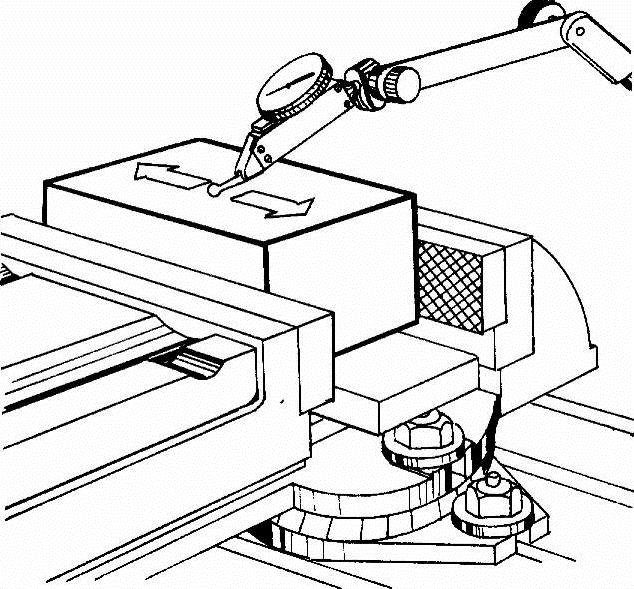

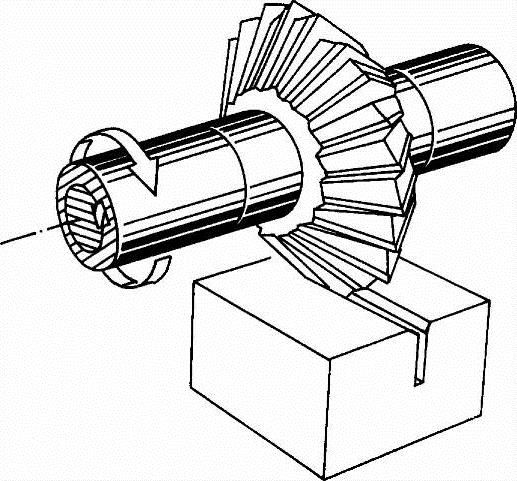

2)工件装夹及找正。工件装夹前,按图样划出对称的窄槽和V形槽线。将平口虎钳安放在工作台上,校正固定钳口与工作台纵向进给方向平行并压紧。工件装夹在钳口中,找正工件上平面与工作台面平行,如图6-2所示。

3)铣削方法。

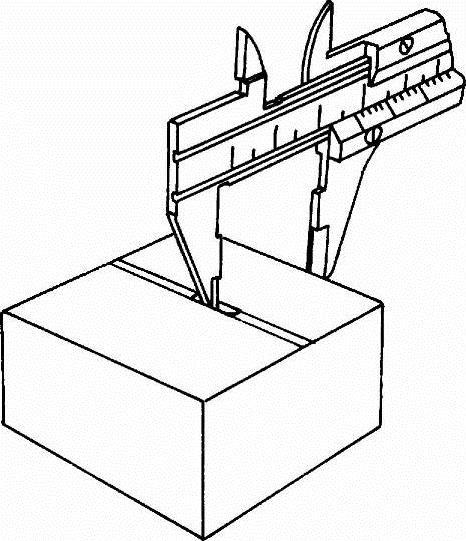

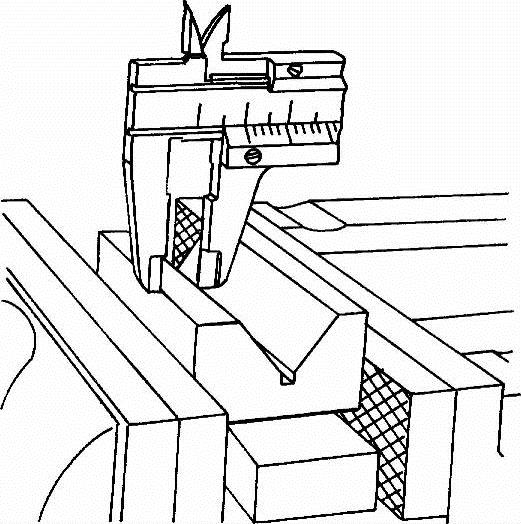

①对刀。调整纵向、横向、垂向手柄,使工件铣削位置处于铣刀下方,目测使锯片铣刀对准3mm窄槽线,开动机床,垂向上升,使工件表面切出刀痕。用游标卡尺测量切痕到两边距离是否相等(见图6-3)。如有偏差,则调整横向工作台。用上述方法再试铣,使窄槽位置符合要求。也可用换面法对刀,即工件第一次切痕后,将工件回转180°后再次切痕,停机,退出工件,观看两次切痕是否重合。如有偏差,则按偏差的一半调整横向工作台,再试切,直至两切痕重合。

图6-2 工件装夹与找正

图6-3 切痕对刀

②调整铣削层深度。对刀后紧固横向工作台,根据切到工件表面的记号,垂向工作台上升17mm。

③铣削。用手动进给铣出窄槽(见图6-4)。

(2)铣V形槽

1)选择与安装铣刀。

①选择铣刀。按V形槽的宽度及槽角,选用外径D=100mm、角度θ=90°、宽度L=32mm的对称双角铣刀。

②安装铣刀。在不影响移动横向工作台的前提下,铣刀尽量靠近主轴处,以增强刀杆刚度。

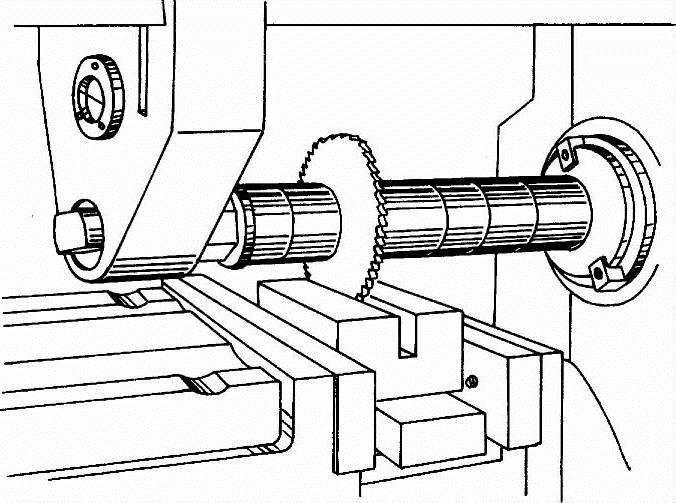

图6-4 铣窄槽

③选择铣削用量。调整主轴转速n=60r/min(vc≈18m/min);每分钟进给量vf=37.5mm/min。

2)铣削步骤。

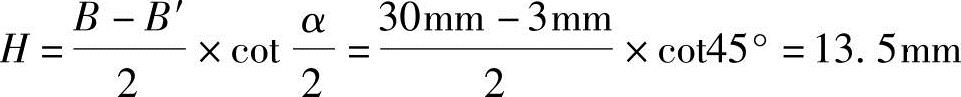

①对刀。开动机床,目测使双角铣刀刀尖处于窄槽中间,垂向工作台少量上升,使铣刀在窄槽两侧切出刀痕。观察两边的刀痕是否相同(见图6-5)。如不一致,再调整横向工作台。

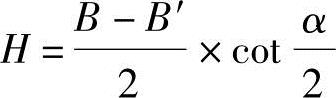

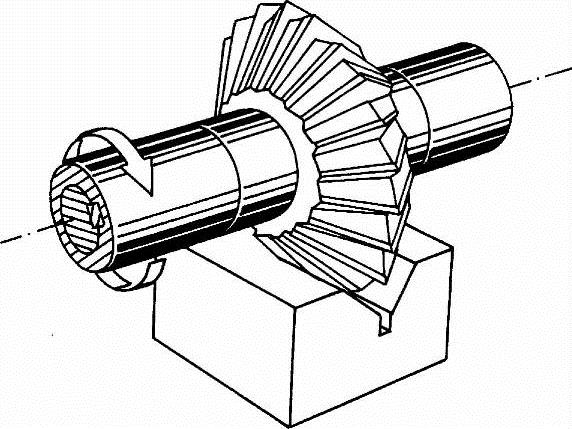

②调整铣削层深度。铣削层深度H按下式计算

式中 H——铣削层深度(mm);

B——V形槽宽度(mm);

B′——窄槽宽度(mm);

α——V形槽槽形角(°)。

图6-5 切痕对刀

本例中

(https://www.xing528.com)

(https://www.xing528.com)

铣削层深度以双角铣刀擦到窄槽开始计算。

③铣削(见图6-6)。

a)粗铣。铣削时不能一次切去全部余量,一般可分三次进给;第一次背吃刀量为6mm,第二次背吃刀量为4mm,第三次背吃刀量为2.5mm,留1mm精铣余量。

b)预检对称度(见图6-7)。为了保证V形槽的对称度,在第一、二次粗铣后,可用游标卡尺或钢直尺测量V形槽的对称度。

图6-6 铣V形槽

图6-7 预检对称度

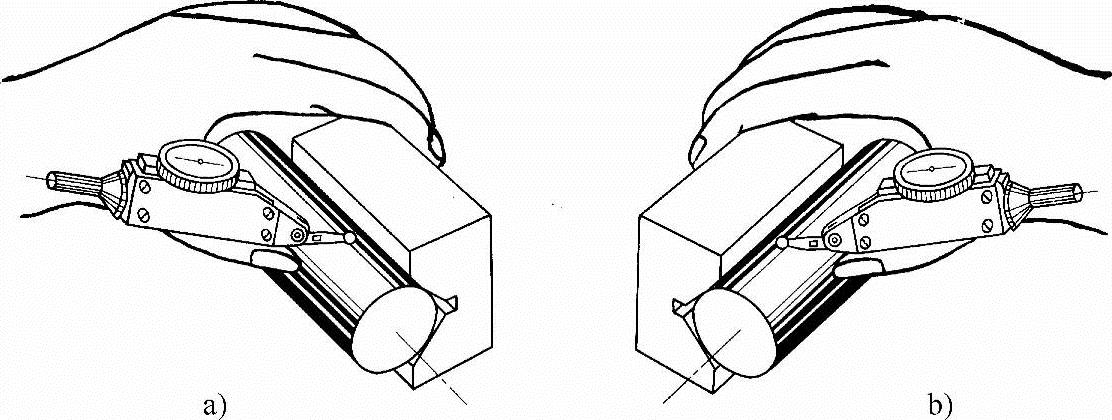

c)测量对称度(见图6-8)。粗铣完成后,取下工件,在平板上测量对称度。测量时以工件两侧面为基准,放在平板上,在V形槽内放入标准圆棒,用百分表测出圆棒最高点,转动表盘,使指针对准“0”位。然后将工件翻转180°再用百分表测量圆棒最高点。如读数不一致,需按误差值的一半调整横向工作台,再试铣,直至符合要求。

图6-8 测量对称度

d)精铣。精铣时为了提高V形槽质量,可将铣削层深度、进给量适当减小,而铣削速度略微提高。可用游标卡尺或钢直尺测量来控制V形槽宽度。

(3)检测及质量分析

1)检测。

①测量槽宽。用游标卡尺或钢直尺直接测出槽口宽度尺寸。

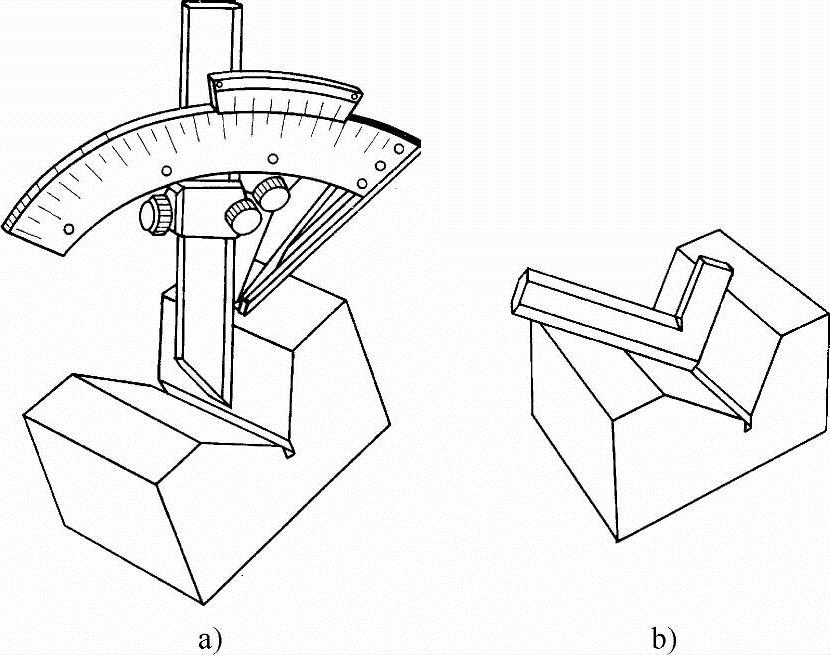

②测量槽形角。用游标万能角度尺测出半个槽形角为45°(见图6-9a)。用刀口形直角尺测量90°槽形角(见图6-9b)。

③测量对称度。与V形槽精铣时的测量方法相同。

图6-9 测量V形槽槽形角

2)质量分析

①槽宽不一致。其原因是:

a)工件上平面与工作台面不平行。

b)工件装夹不牢固,铣削时位移。

②对称度超差。其原因是:

a)对刀不准确。

b)测量出错。

③V形槽角度不准确或角度不对称。其原因是:

a)刀具角度不准确。

b)工件上平面未校正。

④V形槽与工件两侧面不平行。其原因是:

a)固定钳口与纵向进给方向不平行。

b)工件装夹时有毛刺或脏物。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。