(1)确定铰孔余量 铰孔前,一般先经过钻孔,要求较高的孔还需先扩孔或镗孔。铰孔余量的大小直接影响孔的质量。余量太小,不能把钻孔时所留下的孔壁痕迹全部铰去;余量太大,会使切屑挤塞在屑槽中,使切削液不能进入切削区,而严重影响孔的表面粗糙度,并使铰刀负荷过重而迅速磨损,甚至切削刃崩碎,孔径扩大。铰孔余量见表10-1。

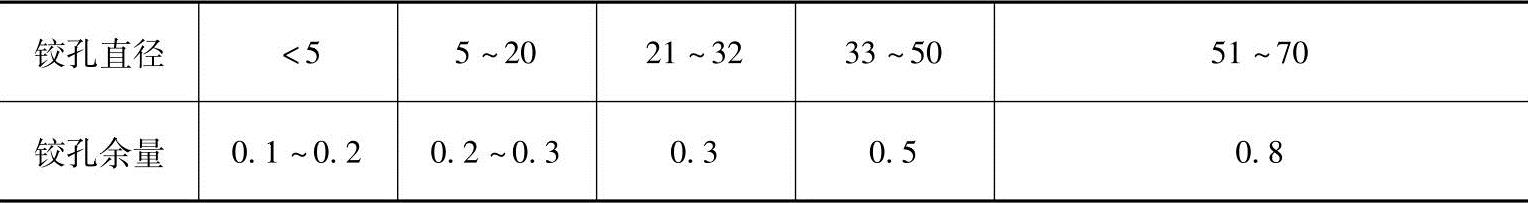

表10-1 铰孔余量 (单位:mm)

(2)装夹工件 与钻孔时装夹工件的方法相同。

(3)调整主轴转速及进给量 铰孔的切削速度vc一般在5m/min左右,现选主轴转速n=75r/min(vc≈4.7m/min);进给速度vf=60mm/min。

(4)铰孔步骤

1)对刀,同钻孔时碰刀法。

2)钻、铰第一孔。

①用φ3.15mm中心钻钻定位孔,主轴转速调整至950r/min。

②换装φ19.7mm钻头钻孔(当工件孔的位置精度要求高时,可采用钻、扩的方法),主轴转速调整至300r/min(vc≈18m/min)。

③换装φ20mm机用铰刀,用垂向机动进给铰孔。铰孔完毕,机动进给退出后停机。

3)钻、铰第二孔。

①移动纵向工作台50mm。

②按上述方法钻、铰出第二个孔。

(5)检测与质量分析

1)检测。

①测量孔径。用φ20+0.0520mm塞规检查过端,通过为合格,止端通过为不合格;或用内径千分尺测量孔径尺寸应为20~20.052mm。

②测量孔距。与钻孔测量方法相同。

③检查表面粗糙度。用目测或用样板比较法检查。

2)质量分析。

①孔径过大。

a.铰刀与孔中心不重合。应钻孔、扩孔、铰孔一次完成,校正主轴轴线与工作台台面垂直。

b.铰刀刃口径向圆跳动过大。

c.铰刀直径选择不正确。

d.铰削余量过大。(https://www.xing528.com)

e.切削速度选择太高。

②孔径较小。

a.铰刀磨损或磨钝。

b.使用硬质合金铰刀,材料较软而发生弹性变形。

c.切削液使用不当。

③孔呈多角形。

a.铰削量太大,铰刀刚性差,铰刀振动。

b.铰孔前,底孔圆柱度精度较差。

④孔轴线与基准面不垂直。

a.铰孔前,底孔轴线与基面不垂直。

b.主轴轴线与工作台面的垂直度较差。

c.装夹工件时未找正基面。

⑤表面粗糙度值过大。

a.铰削余量过大或过小。

b.铰刀切削刃不锋利及切削刃上有崩口、毛刺。

c.切削速度太高。

d.未用切削液或用不合适的切削液。钢件材料可用乳化液,铸铁材料用混合油。

(6)铰孔注意事项

1)在铣床上安装铰刀可用浮动连接和固定连接两种。如采用固定连接,须防止铰刀的径向圆跳动,否则孔径会超差。

2)如孔径精度较高,则必须用千分尺测量新铰刀外径尺寸。如过大,需研磨至要求尺寸后才能使用。

3)如孔的位置精度要求较高,则应钻、扩(或镗)、铰一次完成。

4)加工完毕,铰刀退出工件时不能停机,要待铰刀离开工件后再停机,更不能反转退刀。

5)铰刀是精加工刀具,用完后要擦干净涂油,放置时要防止切削刃碰坏。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。