选用F11-100型分度头(F11-125型分度头主轴垂直安装时,纵向进给无法通过)。

(1)安装分度头找正工件 将分度头安装在工作台偏左部位,主轴与工作台平行。然后将工件装夹在分度头自定心卡盘内,用百分表找正工件外圆同轴度误差在0.03mm之内,轴向圆跳动误差也应找正在0.03mm之内。

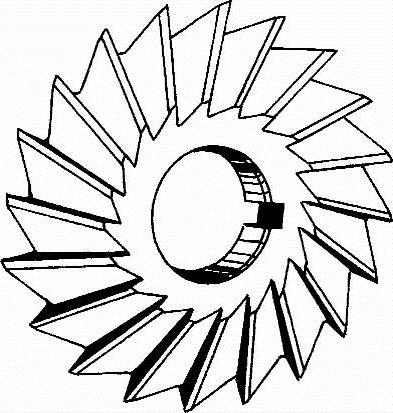

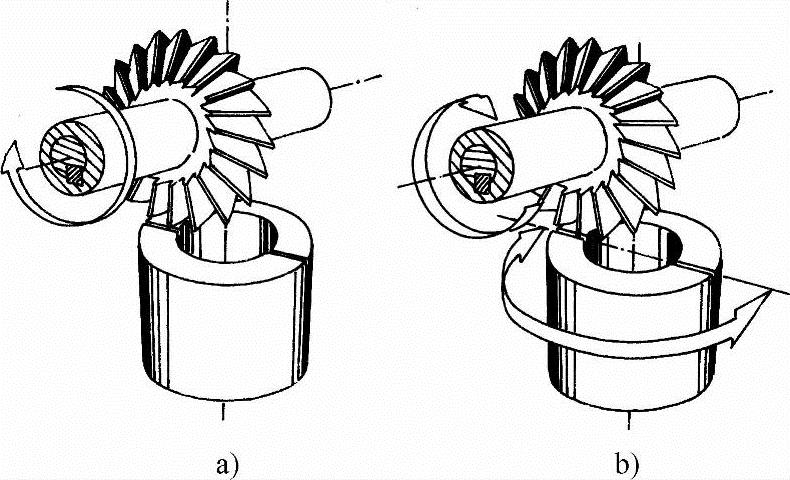

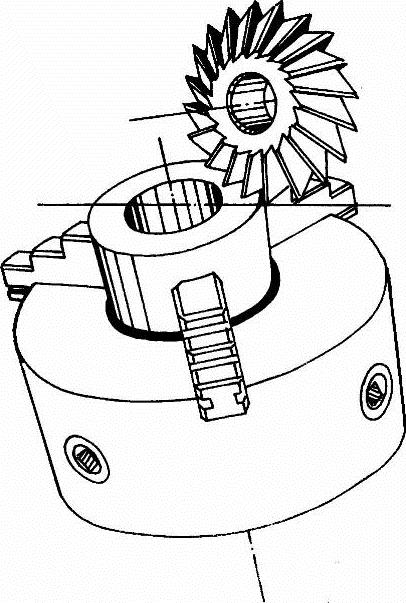

图11-19 60°对称双角铣刀

(2)分度计算 本例工件齿数z=40

3.铣削步骤

(1)对刀 铣正三角牙嵌离合器时对刀是保证齿面良好接合的重要环节。现介绍两种对刀方法:

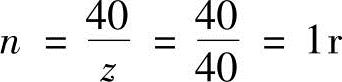

1)划线对刀法。用游标高度卡尺划出工件中心线(见图11-20a)。然后将分度头主轴扳转90°,使工件轴线垂直于工作台(见图11-20b)。

图11-20 划线对刀法

a)用游标高度卡尺划出工件中心线 b)分度头主轴扳转90°

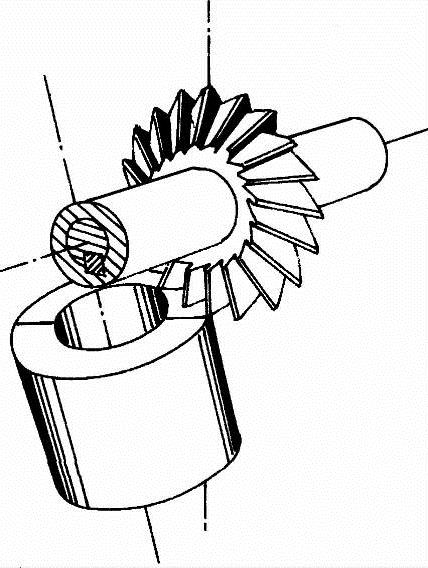

此时工件划线与纵向进给方向平行。目测使双角铣刀的刀尖对准划线(见图11-21)。然后紧固横向工作台。

2)试切对刀法。分度头主轴垂直于工作台,目测使双角铣刀的刀尖对准工件中心,工作台垂向上升,使刀尖微量擦着端面并切出一条细线(见图11-22a)。铣刀退离工件,分度头主轴转过180°,再切出一条细线(见图11-22b)。如果两次试切细线重合,则铣刀已在工件中心位置。如果两次试切后产生两条细线,则对刀未准。假如两条细线间距为0.60mm,则横向工作台尚需往两条细线的中间移动0.30mm,并再试切一次,观看细线是否在两线的中间。若还有误差,再次分度后按上述方法试切,直到两条细线重合为止。

图11-21 双角铣刀的刀尖对准划线

图11-22 试切对刀法(https://www.xing528.com)

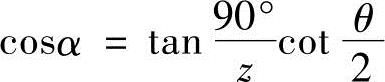

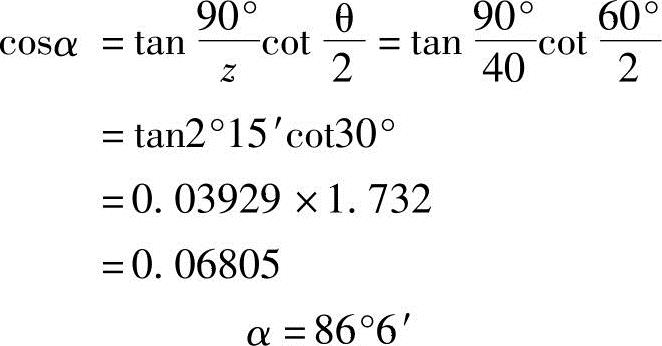

(2)计算及调整分度头主轴仰角

1)计算分度头主轴仰角。铣削正三角形牙嵌离合器时分度头主轴必须扳转一个仰角α,α的计算公式为

式中 z——离合器齿数;

θ——双角铣刀的齿形角(°)。

本例中工件仰角α为

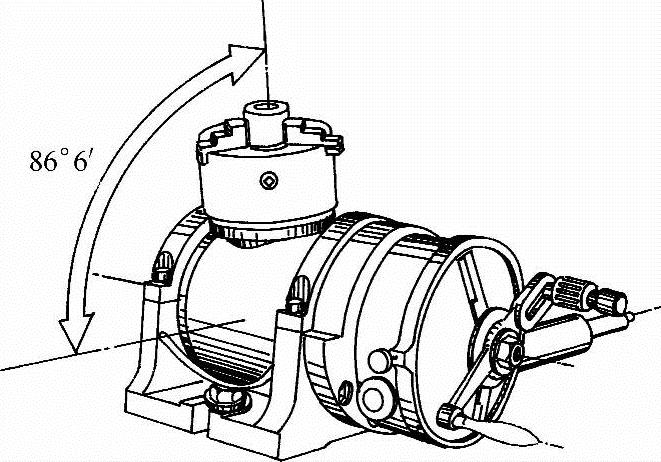

2)调整仰角。将分度头主轴扳转86°6′仰角(见图11-23)。

图11-23 调整仰角

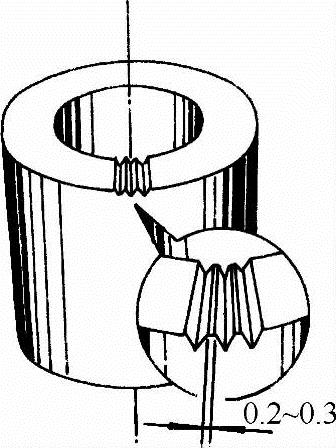

(3)铣齿形 铣削正三角形牙嵌离合器时,不论齿数是奇数或偶数,每次铣削只能铣出一条齿槽。在调整铣削层深度时,先使刀尖擦到离合器大端最高点(见图11-24)。然后逐次加深,待一条齿槽铣好后,分度手柄转一圈,铣出第二条齿槽后,观看齿顶面应有0.2~0.3mm的宽度(见图11-25)。以后逐齿分度铣完正三角形牙嵌离合器。

图11-24 刀尖擦到离合器最大端最高点

图11-25 齿顶面宽度

铣削第二件时,只要找正工件同轴度误差和轴向圆跳动误差,铣刀碰擦大端最高点后按上件铣削层深度铣削齿槽。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。