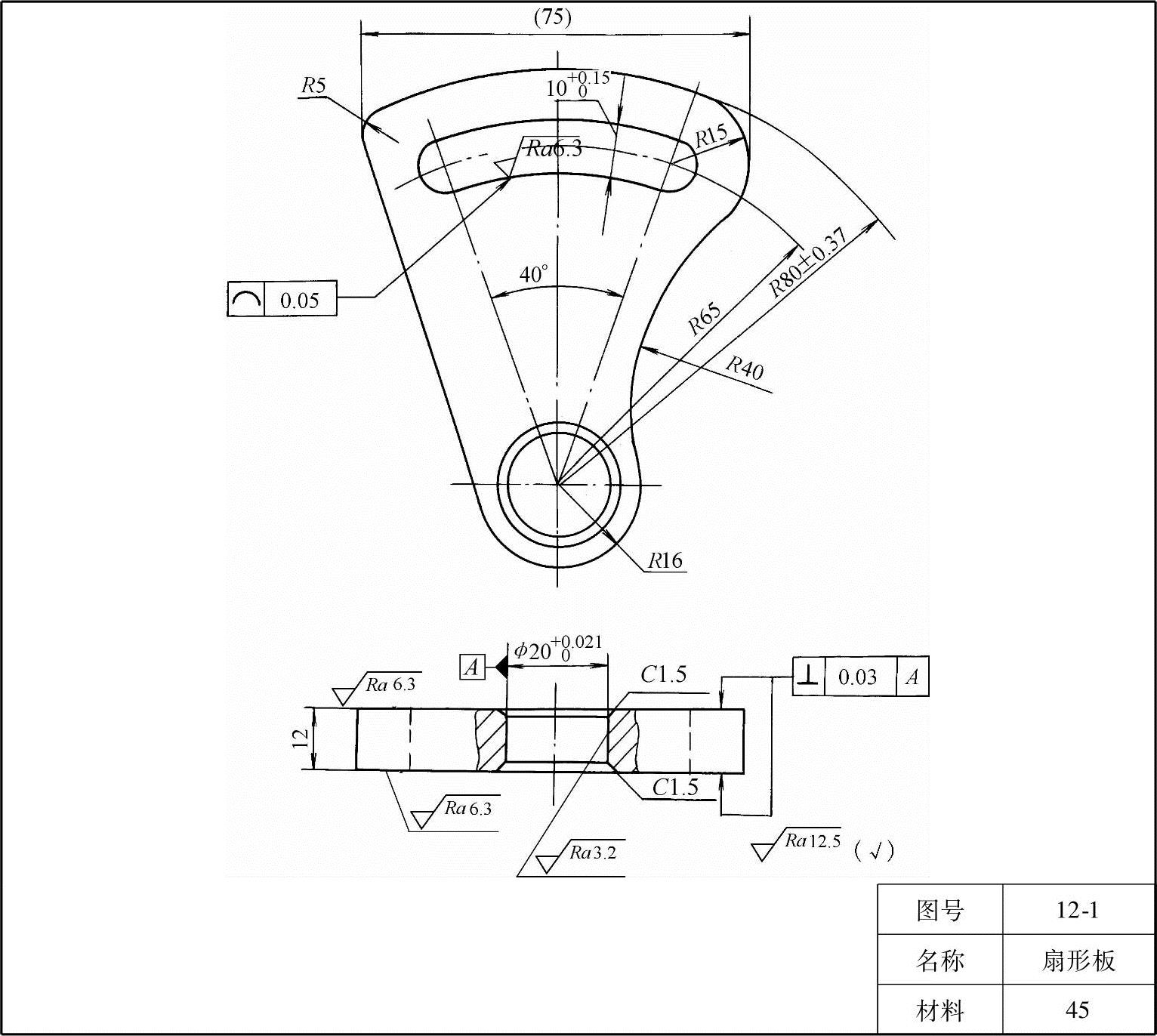

现以图12-1所示扇形板为例,介绍在X5032型立式铣床上用立铣刀铣削直线成形面的操作方法。

图12-1 扇形板

(1)图样分析

1)扇形板外形由直线、凹圆弧R40mm和凸圆弧R80mm±0.37mm、R16mm、R15mm及R5mm组成,扇形板上有定位孔φ20+0.0210mm,在以距孔中心R65mm圆弧线为中心的位置上有夹角为40°的10+0.150mm宽的圆弧槽。

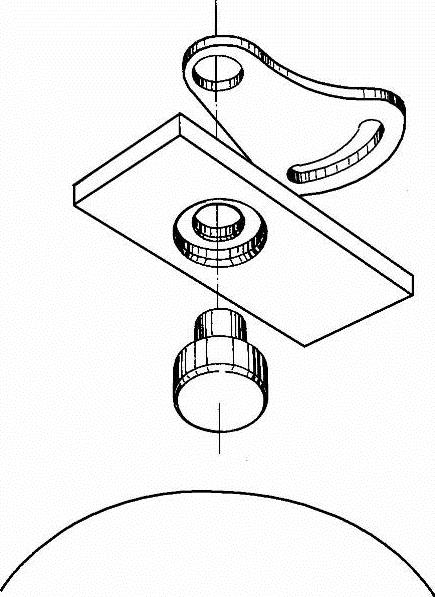

2)零件型面素线均为直线,且零件厚度为12mm,因此,属于可采用立铣刀加工的直线成形面零件。该零件加工成形后的立体形状如图12-2所示。

(2)铣削准备

1)铣刀选择与安装。

①根据外形,宜选用刃部长度大于12mm、直径为φ16mm的直柄立铣刀。本例选用外径d0=16mm的粗齿直柄标准型立铣刀。

②根据圆弧槽尺寸,选择直径d0=10mm的键槽铣刀。

③φ16mm立铣刀和φ10mm键槽铣刀均选用铣夹头及弹性套装夹,具体安装时须注意控制刀具伸出长度,以保证铣削时刀具有较好的刚性。

图12-2 扇形板立体形状

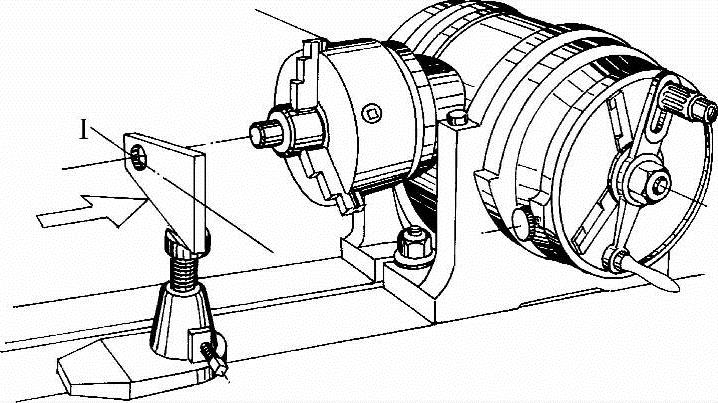

2)回转工作台安装和工件装夹。

①本例零件外形由直线,凹、凸圆弧组成,因此,在立铣上应选用转台铣削圆弧面,并与机床工作台配合使用,以达到圆弧与圆弧、圆弧与直线之间的连接要求。

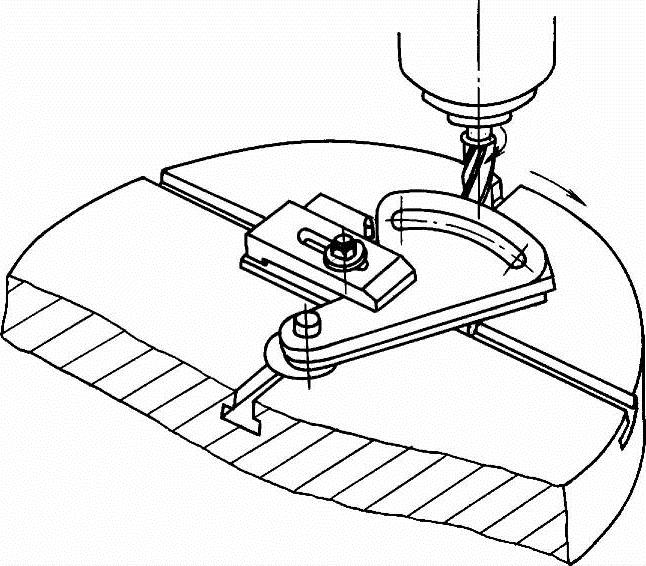

②按规范把回转工作台安装在工作台面上。

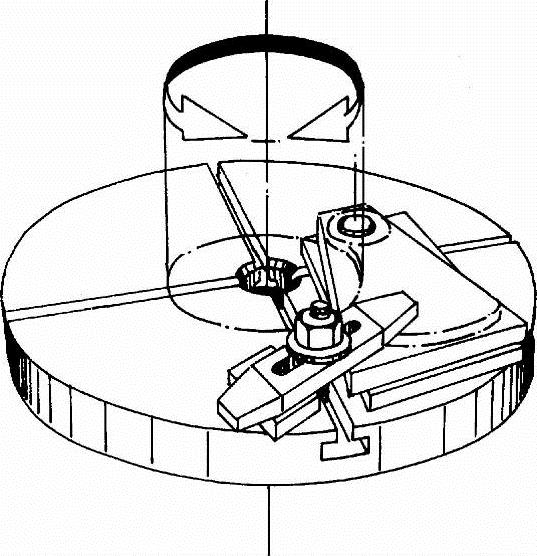

③在回转工作台上安装垫块衬垫在工件下面,垫块的形式如图12-3所示。垫块上有定位穿孔,穿孔的直径与工件定位孔相同(本例为φ20mm),以备穿装定位心轴。垫块上有压紧工件用的螺纹孔M14×2,供旋装螺杆压紧工件。垫块自身用螺栓压板压紧在回转工作台上,其位置按加工部位的位置确定。

图12-3 垫块形式

④定位心轴是台阶轴。大端轴颈尺寸与转台中心定位孔相同,本例为φ40f7,小端轴径与工件定位孔相同,本例为φ20f7。在加工R16mm、R80mm圆弧面与R65mm位置圆弧槽时,可用心轴定位,操作时把φ40mm轴颈装入回转工作台定位孔,垫块和工件以φ20mm定位孔套装在心轴φ20mm轴颈上,使工件φ20mm定位孔与回转工作台回转中心同轴。

⑤在垫块上的螺孔内旋装螺栓,使用压板压紧工件。待工件加工部位调整至加工位置后,再用螺栓压板把垫块连同工件装夹在回转工作台上。工件定位装夹如图12-4所示。

3)工件表面划线和连接点位置的测定。

①在工件表面涂料,以专用心轴定位,把工件放置在回转工作台面的垫块上,利用心轴端部的中心孔,用划规划出R16mm圆弧、R65mm中心圆弧线及宽10mm槽两侧圆弧、R80mm圆弧。

图12-4 扇形板定位装夹

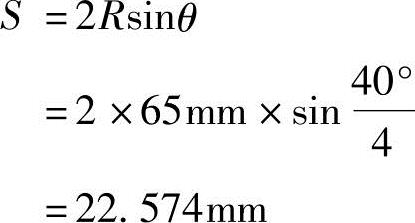

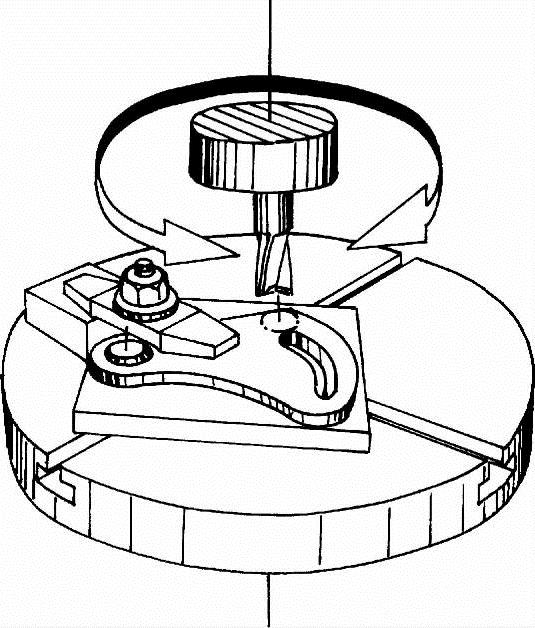

②把专用心轴装夹放置在划线平板上的分度头自定心卡盘内,把工件套装在心轴上,用千斤顶支撑工件(见图12-5),用游标高度卡尺在工件坯料中部划出中心线Ⅰ,然后把工件放置在平板上,在中心线Ⅰ与R65mm圆弧交点上打样冲眼,用划规以该交点为基点,取出圆弦槽两端中心。弦长S按下列公式计算

S=2Rsinθ

式中 S——待求弦长(mm);

θ——弦长对应中心角(°);

R——圆弧半径(mm)。

本例中

③以圆弧槽两端中心为圆心,划出槽两端R5mm圆弧,并划出R15mm圆弧。

图12-5 用千斤顶支撑工件

④在工件R40mm凹圆弧中心处放置一个与工件厚度相同的平铁,在平铁表面涂料。以φ20mm孔中心为圆心,以56mm为半径在平铁上取圆弧,再以R15mm中心为圆心,以55mm为半径,取圆弧与前圆弧相交,获得R40mm凹圆弧中心,然后用划规划出R40mm圆弧与R16mm、R15mm两凸圆弧相切。用钢直尺分别连接R16mm、R40mm中心连线和R15mm、R40mm中心连线,得出两个切点位置。

⑤用钢直尺按垂直中心线Ⅰ的方位取出75mm尺寸与R80mm圆弧交点,然后由此交点沿R16mm圆弧切线方向划出工件直线部分。

⑥以φ10mm圆柱为R5mm样板,划R5mm圆弧与R80mm圆弧及直线相切。

⑦在工件上加工轮廓的划线部分打上样冲眼,注意在连接点上打上样冲眼。

(3)铣削操作步骤

1)粗铣外形。把工件装夹在工作台面上,下面衬垫块,用压板压紧,按划线手动进给粗铣外形。(https://www.xing528.com)

2)铣R40mm凹圆弧面。把工件装夹在回转工作台上,垫上垫块,按划线找正R40mm圆弧。找正时可先把找正用针尖位置调整至距回转工作台中心40mm处,然后移动工件,使工件上划线与圆转台R40mm圆弧位置重合。找正后压紧工件,粗、精铣R40mm圆弧面。找正方法如图12-6所示。

3)铣直线部分。把专用心轴φ40mm轴颈装入回转工作台中心孔内,把垫块、工件套入心轴,用压板压紧工件,转动回转工作台,找正直线部分与工作台进给方向平行,然后粗、精铣直线部分至划线位置。

图12-6 找正方法

4)铣R16mm圆弧面。调整工作台,用环表法使铣刀中心处于回转工作台中心位置,紧固横向工作台,使刀具通过调整纵向工作位置处于工件左侧。转动回转工作台,找正直线部分与R16mm圆弧切点(切点是φ20mm圆心向直线部分作垂线的垂足)和φ20mm孔中心的连线与纵向平行,记下回转工作台位置刻度Ⅰ。随后找正R16mm与R40mm切点和φ20mm孔中心连线与纵向平行,记下回转工作台位置刻度Ⅱ。铣削时,由刻度Ⅰ处逐步切入,转动回转工作台进行铣削至刻度Ⅱ。粗、精铣R16mm圆弧面至划线位置达到图样要求。

5)铣R80mm圆弧面。横向工作台位置不变,调整纵向工作台和回转工作台,使铣刀处于R80mm圆弧左侧,以划线为参考,逐步切入,粗、精铣R80mm圆弧面达到图样要求。因R80mm圆弧有公差要求,在铣削中应使用游标卡尺测量加工尺寸,测量时可借助φ20mm孔壁,精加工后R80mm圆弧面至φ20mm孔壁实际尺寸应在70mm±0.37mm范围内。

6)铣圆弧槽。

①换装8mm键槽铣刀。

②参照划线,调整纵向工作台,使铣刀中心处于R65mm圆弧位置上。

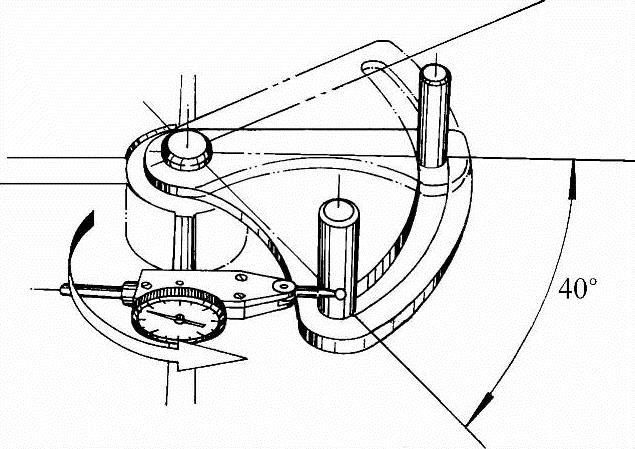

③调整回转工作台,用手转动铣床主轴,使铣刀刀尖回转轨迹与槽一端圆弧划线相距1mm,做好回转工作台起始位置刻度Ⅰ,回转工作台沿槽向转过40°,做好回转台终止位置刻度Ⅱ,用手转动铣床主轴,观察铣刀刀尖回转轨迹与Ⅱ位置槽另一端圆弧划线是否相距1mm。

④在起始位置刻度Ⅰ逐步升高垂向工作台,深度12mm分两次铣削,粗铣圆弧槽。

⑤换装10mm键槽铣刀,用百分表检测铣刀两刃是否同圆,偏差范围应在0.05mm之内。

⑥按回转工作台刻度Ⅰ至Ⅱ,深度12mm一次铣成,精铣圆弧槽至图样尺寸。

7)铣R15mm圆弧面。换装φ16mm立铣刀,找正R15mm圆弧中心与回转工作台同轴,找正R15mm圆弧与R80mm圆弧中心连线与纵向平行,记下刻度Ⅰ,转动回转工作台,找正R15mm圆弧中心与R15mm圆弧同R40mm圆弧相切的切点连线与纵向平行,记下刻度Ⅱ。调整纵向工作台,使铣刀处于工件左侧,从刻度Ⅱ位置逐步切入,铣至刻度Ⅰ位置,粗、精铣R15mm圆弧面达到图样要求。

8)铣R5mm圆弧面。用目测方法找正R5mm圆弧中心与回转工作台同轴。找正操作时,首先使铣床主轴与回转工作台同轴,换装φ10mm键槽铣刀,用手转动主轴,使φ10mm铣刀刀尖回转轨迹与R5mm圆弧划线重合(见图12-7),然后压紧工件。由于R5mm圆弧面较小,故切点位置可用目测方法通过试切得到,按逆铣方式,逐步切入,粗、精铣R5mm圆弧面,注意与直线部分和R80mm圆弧连接部位圆滑相切。

图12-7 铣R5mm圆弧面

(4)检验与测量

1)外观检验。曲线外形是由直线和凹、凸圆弧连接而成的,因此,分段铣削可能在连接部位产生切痕。每次连接铣削时应注意找正起始位置和终止位置,操作时,应随时注意仔细观察连接部位是否圆滑。

2)圆弧槽检验。本例圆弧槽夹角40°±30′在铣削时是通过回转工作台的起始刻度与终止刻度来达到的。检验测量时,可借助塞规,首先检验槽宽是否达到要求,然后把工件按加工装夹位置固定在回转工作台上,把塞规分别插入槽起始位置和终止位置,用百分表校核同一侧。当起始位置一侧读数与回转工作台转过40°时塞规同一侧读数一致时,即达到了图样要求。检验测量圆弧槽夹角如图12-8所示。

图12-8 检验测量圆弧槽夹角

3)圆弧面尺寸检验。用游标卡尺分别借助φ20mm孔壁检测R16mm、R65mm、R80mm圆弧面;用圆弧样板检测R15mm、R5mm圆弧面;用φ80mm塞规或圆柱棒测量R40mm凹圆弧面。测量时可通过观察缝隙来进行判断。

4)型面素线检验。型面素线应垂直于两平面,因此检测时可用直角尺检测素线是否与两端平面垂直,同时检验各圆弧面与直线部分素线是否平直。

(5)质量分析

1)曲线外形连接不圆滑,原因是:

①划线不准确。

②切点位置确定错误。

③回转工作台转动角度错误。

2)圆弧尺寸不准确,原因是:

①划线错误或偏差较大。

②铣削过程中检测不准确。

③圆弧加工位置找正不准确。

④加工操作时切深过量。

3)表面质量差,原因是:

①铣削用量不当,回转工作台回转进给速度过大或不均匀。

②铣削方向选择错误,引起梗刀等。

③铣刀粗铣后磨损未及时调换,精铣表面质量差。

④回转工作台主轴、传动系统间隙过大。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。