(1)装夹找正工件

1)把工件装夹在自定心卡盘与尾座顶尖之间。

2)用百分表检验工件与分度头的同轴度,工件轴线与工作台面及进给方向的平行度。

3)用游标高度卡尺在工件表面划出水平中心线。

4)略退出尾座顶尖,调整分度头仰角。分度头仰角大小由百分表检测工件拟定。本例应在工件长度105mm范围内,外端比内端高0.20mm,以保证钻心2.2mm由端部向柄部逐渐增大。

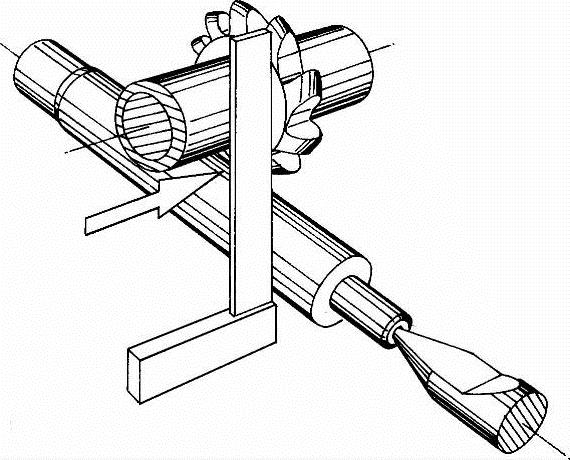

5)用百分表检测调整尾座顶尖倾斜度和高度。倾斜度按比例检测,若检测长度为50mm,则倾斜后50mm两端高低差0.1mm。同时,须微量调整顶尖高度,使尾座顶尖顶入工件中心孔时不影响工件同轴度(见图13-25)。

图13-25 调整顶尖高度

(2)安装铣刀 把所选螺旋齿槽专用铣刀安装在刀轴上。安装的位置应保证工作台能作30°的水平回转。因切削面积比较大,为防止刀轴振动,应仔细调整托架上刀轴支持轴承内孔与刀轴轴颈的间隙。

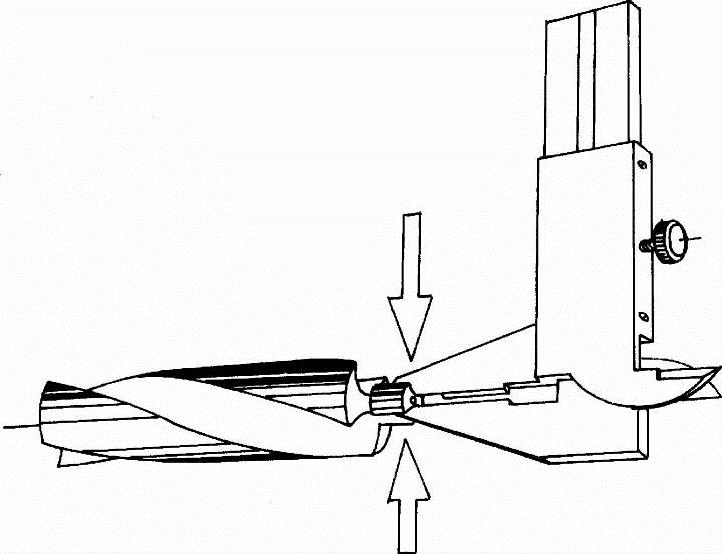

(3)调整铣刀横向工作位置 按刀具的设计数据进行横向对刀。对刀时可用直角尺使工件一侧外圆柱素线与铣刀一端面在同一平面内(见图13-26),然后按工件外径实际尺寸及设计数据计算偏移调整量,随后准确调整横向工作台,确定铣刀横向工作位置。

(4)调整工作台转角 松开工作台回转部位紧固螺钉,按螺旋角逆时针调整工作台转角。调整的角度应略大于30°,一般31°为宜。

(5)调整工作台间隙 铣麻花钻螺旋槽时一般采用顺铣。为防止工作台窜动,应调整工作台丝杠螺母间隙及工作台导轨镶条间隙。调整的间隙大小可通过手摇工作台略感沉重为宜。

(6)试铣齿槽

图13-26 调整铣刀横向工作位置

1)按柄部向端部顺铣的传动过程消除工作台、交换齿轮及分度头间隙。(https://www.xing528.com)

2)摇分度手柄,使工件水平中心线转过90°,位于工件上方,把分度手柄定位销插入孔圈。

3)在105mm长度范围内垂向对刀,使铣刀恰好切着外圆表面,做好垂向刻度标记并用游标卡尺检测中心线与切痕距离,复验横向工作位置是否正确。

4)紧固纵向工作台,缓缓上升垂向工作台3mm,然后松开纵向工作台,进给试铣螺旋齿槽。

5)铣出一条齿槽后下降垂向工作台,纵向工作台返回原起始位置,按z=2分度,试铣另一齿槽。

(7)粗铣齿槽

1)试铣后用游标卡尺在端面检测钻心尺寸,如图13-27所示。留1mm(每槽0.5mm)余量,确定粗铣升高量。

2)检测实际槽长,调整纵向工作台,使槽长逐步达到103mm。

3)按试铣方法粗铣两螺旋槽。

(8)精铣齿槽

1)粗铣后用游标卡尺仔细检测钻心直径,确定垂向精铣升高量,使端部钻心厚度达到0.2~2.2mm。

2)在垂向升高至精铣位置时,再次检测实际槽长是否已达到105mm±2.2mm范围之内。

图13-27 检测钻心尺寸

3)精铣两螺旋槽。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。