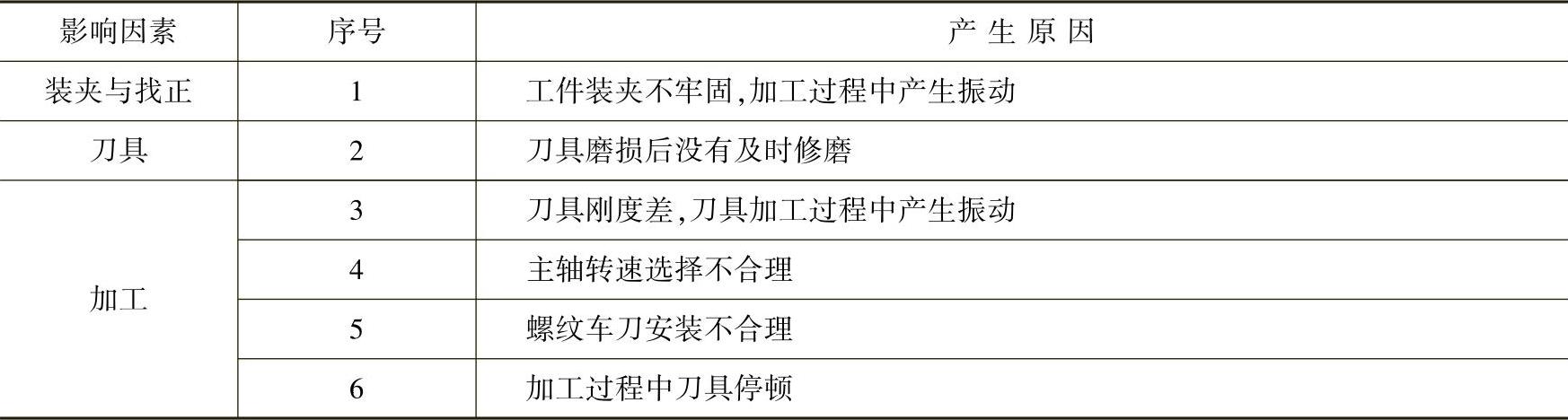

【工作任务】

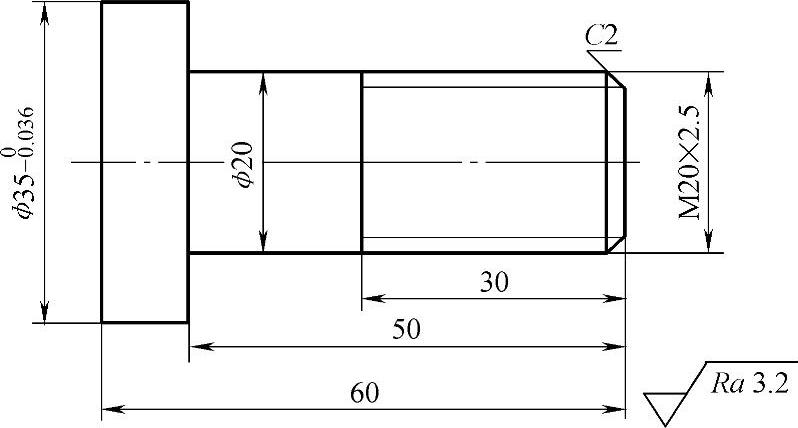

加工图5-1所示的普通螺纹轴,毛坯尺寸为ϕ40mm×100mm,材料为45钢。

图5-1 螺纹轴

【任务目标】

1.知识目标

·掌握G32、G82指令及其应用。

·会编写数控加工程序。

·掌握普通螺纹轴加工工艺的编制方法。

2.技能目标

·掌握螺纹的数控车削加工工艺编制技巧,能编制简单工艺。

·能正确填写工艺规程相关文件。

·能运用简单指令编制零件加工程序。

·能刃磨外螺纹车刀。

·能选用合适的量具进行螺纹的检测。

【任务准备】

一、工具、量具、刀具的选择

(1)工具的选择 棒料装夹在自定心卡盘上,用划针盘找正并夹紧。

(2)量具的选择 选用0~150mm游标卡尺测量。

(3)刀具的选择 90°硬质合金外圆车刀、外螺纹车刀、切断车刀。

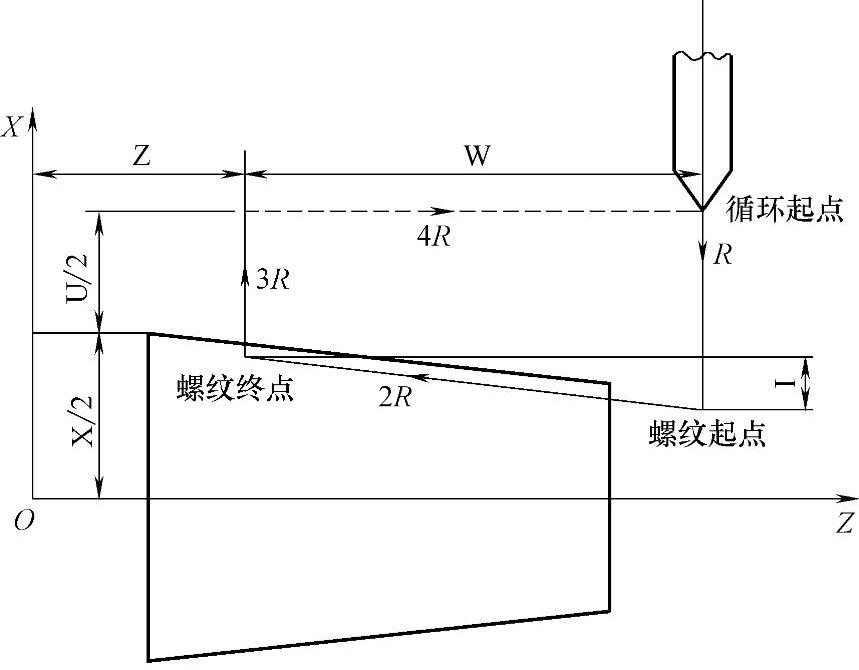

螺纹轴加工的工具、量具、刀具清单见表5-1。

表5-1 螺纹轴加工的工具、量具、刀具清单

二、编程指令(基本加工类指令)

1.螺纹切削指令G32

格式:G32 X(U)_Z(W)_F_;

参数:X、Z为螺纹切削终点的坐标值,U、W为螺纹切削终点相对于螺纹切削起点的位移量;F为螺纹导程。

注意:车削螺纹时必须使用恒转速功能G97。

2.螺纹切削循环指令G82

格式:G82 X(U)_Z(W)_I_F_;

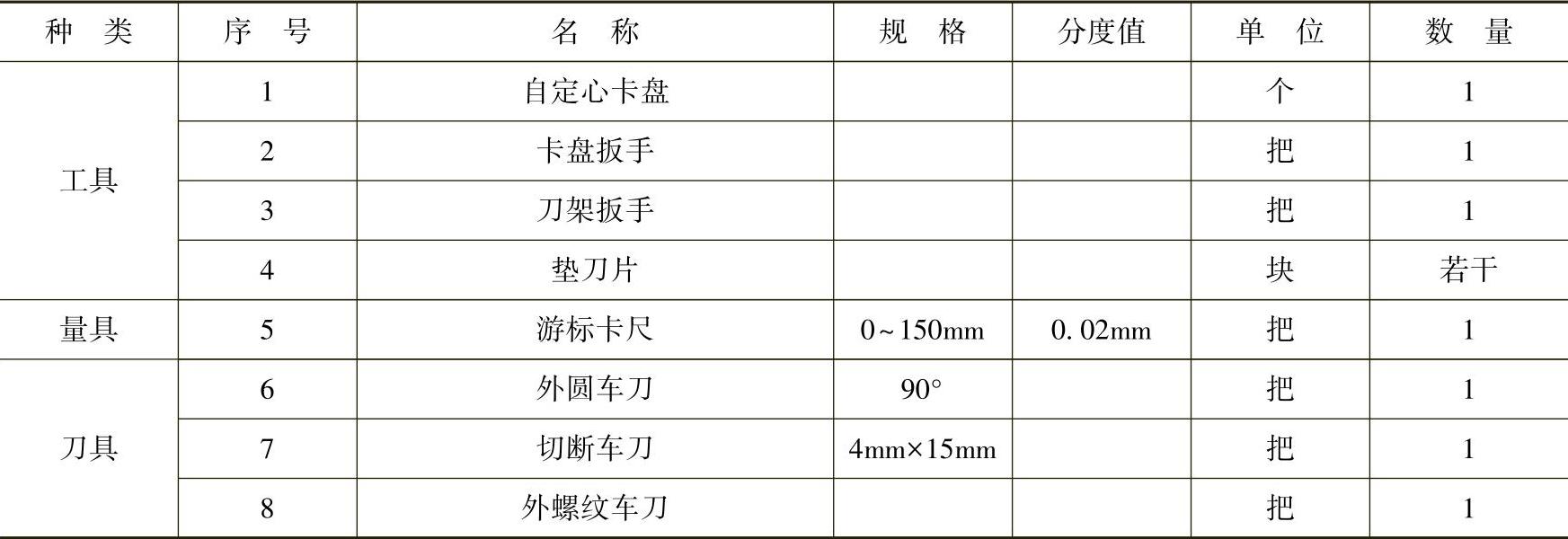

参数:X、Z为螺纹切削终点的坐标值,U、W为螺纹切削终点相对于螺纹循环起点的位移量;I为锥螺纹始点与终点的半径差,加工圆柱螺纹时,I为0mm;F为螺纹导程。锥螺纹切削示意图如图5-2所示。

图5-2 锥螺纹切削示意图

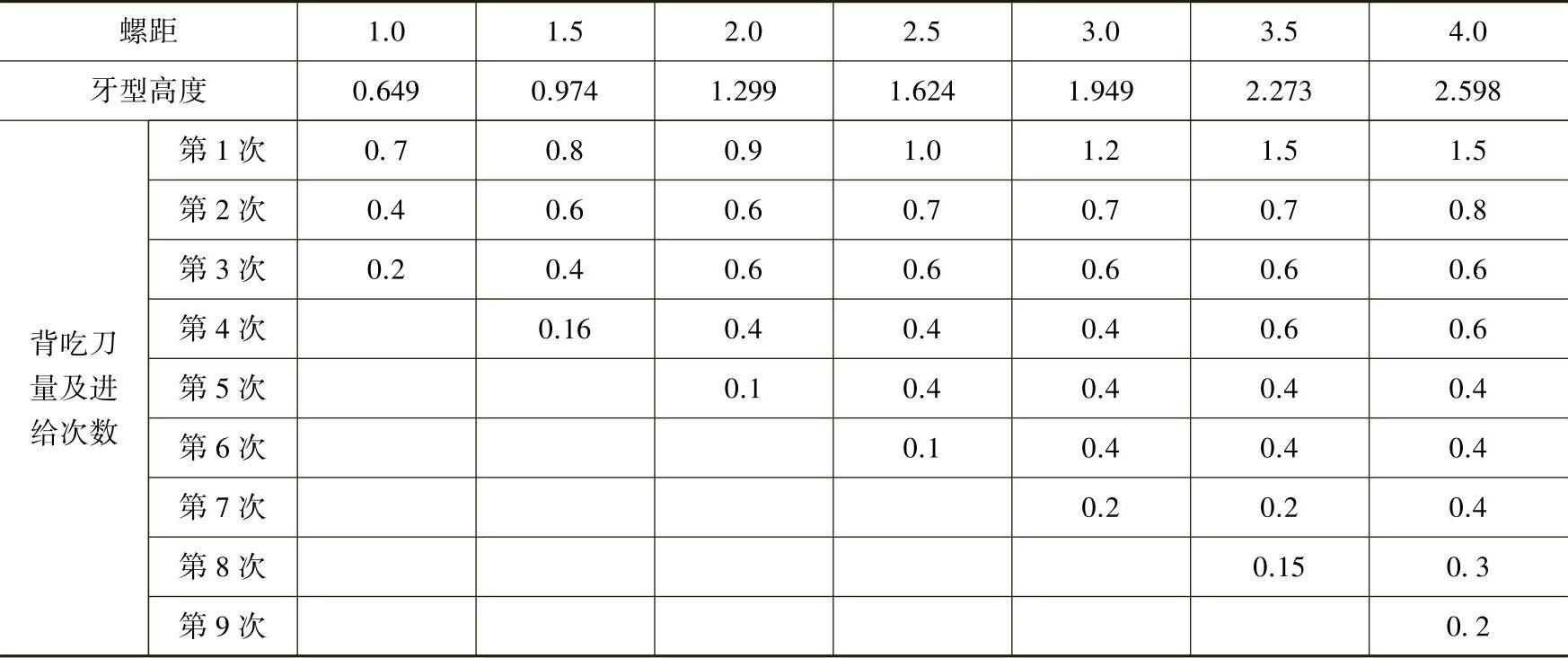

3.常用螺纹切削的进给次数与背吃刀量(表5-2)

表5-2 常用螺纹切削的进给次数与背吃刀量 (单位:mm)

【任务实施】

1.装夹与定位

该螺纹轴零件为短轴类零件,其轴线为工艺基准,用自定心卡盘夹持ϕ40mm外圆左端,使工件伸出卡盘约80mm,一次装夹完成粗、精加工。

2.确定工件坐标系、对刀点和换刀点

1)根据零件图的尺寸标注特点及基准统一的原则,选择零件右端面与轴线的交点作为工件坐标原点,建立工件坐标系。

2)采用手动试切对刀方法,把上述的工件坐标原点作为对刀点。

3)换刀点设置在工件坐标系下X100、Z80处。

3.工步顺序

按先主后次、先粗后精的加工原则确定加工路线,从右端至左端轴向进给切削。先进行外轮廓粗加工,再进行精加工,然后加工螺纹,最后进行切断。

1)手动车削端面。

2)粗车ϕ35mm外圆,留0.5mm精车余量。

3)粗车ϕ20mm外圆,留0.5mm精车余量。

4)精车C2倒角。

5)精车ϕ20mm和ϕ35mm外圆到要求尺寸。

6)车削螺纹。

7)切断。

4.编制加工程序

O0001 程序号

N10 T0101 换1号外圆车刀,建立工件坐标系

N20 G00 X100 Z80 快速移动至换刀点

N30 M03 S800 主轴正转,转速为800r/min

N40 X38 Z5 快速走刀至第一切削起点

N50 G01 Z-65 F100 粗车外圆至ϕ38mm,进给量0.5mm/r

N60 X42 X向G01退刀

N70 G0 0 Z5 Z向G00回起点

N80 X35.5 快速走刀至第二切削起点

N90 G01 Z-65 F100 粗车外圆至ϕ36mm,留0.5mm精加工余量

N100 X42 X向退刀

N110 G00 Z5 Z向回起点

N120 X30.5 快速走刀至第三切削起点(https://www.xing528.com)

N130 G01 Z-49.5 F100 粗车外圆至ϕ30.5mm,Z向留0.5mm余量

N140 X40 X向退刀

N150 G00 Z5 Z向回起点

N160 X25.5 快速走刀至第四切削起点

N170 G01 Z-49.5 F100 粗车外圆至ϕ25.5mm

N180 X40 X向退刀

N190 G00 Z5 Z向回起点

N200 X20.5 快速走刀至第五切削起点

N210 G01 Z-49.5 F100 粗车外圆至ϕ21mm,留0.5mm精加工余量

N220 X40 X向退刀

N230 G00 Z5 Z向回起点

N240 X16 快速至精加工X向起点处

N250 G01 Z0 F100 快速至精加工起点,调整进给速度

N260 X20 Z-2 车C2倒角

N270 Z-50 精车ϕ20mm外圆

N280 U15 精车端面,增量编程

N290 W-15 精车ϕ35mm外圆,增量编程

N300 X45 X向退刀

N310 G00 X100 Z80 快速返回到换刀点

N320 T0202 G97 换2号外螺纹车刀,建立工件坐标系,恒转速

N330 G00 X19 Z5 S400 快速移至螺纹第一切削起点,调整转速

N340 G32 Z-30 F2.5 切削螺纹,背吃刀量1mm

N350 G01 X25 X向退刀

N360 G00 Z5 Z向快速返回起点

N370 X18.3 快速移至螺纹第二切削起点

N380 G32 Z-30 F2.5 切削螺纹,背吃刀量0.7mm

N390 G01 X25 X向退刀

N400 G00 Z5 Z向快速返回起点

N410 X17.7 快速移至螺纹第三切削起点

N420 G32 Z-30 F2.5 切削螺纹,背吃刀量0.6mm

N430 G01 X25 X向退刀

N440 G00 Z5 Z向快速返回起点

N450 X17.3 快速移至螺纹第四切削起点

N460 G32 Z-30 F2.5 切削螺纹,背吃刀量0.4mm

N470 G01 X25 X向退刀

N480 G0 0 Z5 Z向快速返回起点

N490 X16.9 快速移至螺纹第五切削起点

N500 G32 Z-30 F2.5 切削螺纹,背吃刀量0.4mm

N510 G01 X25 X向退刀

N520 G00 Z5 Z向快速返回起点

N530 X16.75 快速移至螺纹第六切削起点

N540 G32 Z-30 F2.5 切削螺纹,背吃刀量0.15mm

N550 G01 X25 向退刀

N560 G00 X100 Z80 快速返回换刀点

N570 T0303 换3号切断车刀,刀宽3mm,建立工件坐标系

N580 G00 X42 Z-63 S400 快速移至切断起点处

N590 G01 X0 F40 切断,调整进给量

N600 G00 X100 Z80 快速返回换刀点

N610 M05 主轴停止

N620 M30 程序结束

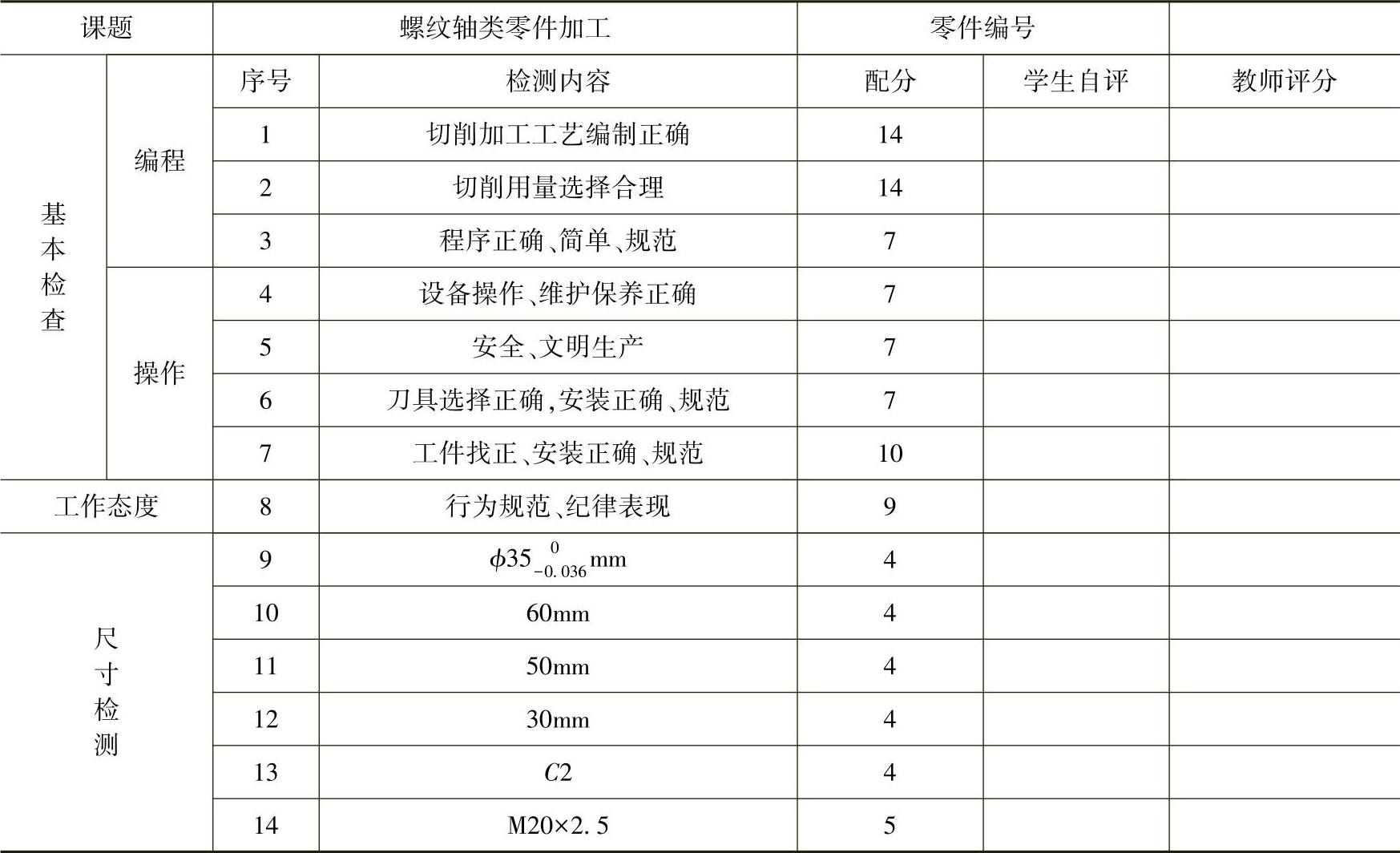

【检查零件】

1.加工精度及误差分析

加工精度主要包括尺寸精度、几何精度及表面粗糙度。数控车削加工过程中导致精度下降的原因是多方面,常见原因见表5-3。

表5-3 导致精度下降的常见原因

2.零件检测与评分

零件加工完毕后,进行尺寸检测,检测结果写入表5-4中。

表5-4 评分表

【想一想】

如何控制螺纹的尺寸?

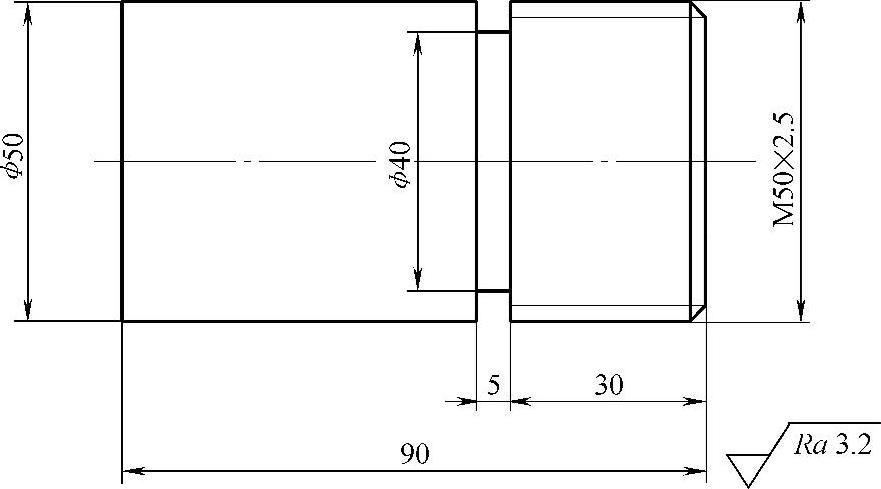

【任务巩固】

完成编制图5-3所示螺纹轴的加工程序。

图5-3 螺纹轴

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。