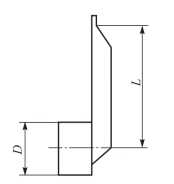

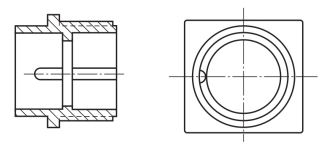

图6-20所示为凸缘外套的铸件图。该铸件带有法兰圆筒,有铸出的外螺纹,壁厚为2~4mm,要求有较高的同轴度和圆柱度,材料为ZL401铝锌合金。

图6-19 横浇道长度计算图

图6-20 凸缘外套铸件图

根据凸缘外套的工艺特点,有5种浇注系统设计方案(见图6-21)。

(1)采用中心浇口(见图6-21(a))。金属液从圆筒内孔中段注入,分型面位置在方形法兰处。该方案能保证较高的同轴度,但排气困难,螺纹成形不好,脱模困难,影响生产,除去浇口不便。(https://www.xing528.com)

(2)采用平直侧浇口(见图6-21(b))。金属液从方形法兰外侧平直注入,分型面不在螺纹上,也能获得较高的同轴度,去除浇口方便,但排气困难,螺纹成形不好,脱模困难,影响生产效率,故很少采用。

(3)采用切线侧浇口(见图6-21(c))。金属液从侧面切线注入,两端设置溢流槽,充填排气条件较好,螺纹部分位于分型面上,易导致圆度偏差大,且有飞边。此外,除去浇口后,断口处有少量缩孔、气孔,金属流汇合处也有少量流痕,此设计方案在一般要求不高的情况下尚可采用。

(4)采用切线缝隙浇口(见图6-21(d))。金属液从法兰外成切线注入,两端设置溢流槽和排气槽,充填条件良好,表面光洁,螺纹清晰,成形良好,除去浇口方便,但螺纹部位仍位于分型面上,容易产生飞边,可通过工艺措施来予以保证。

(5)采用环形浇口(见图6-21(e))。金属液从一端成环形注入,另一端设置溢流槽。排气条件尚好,螺纹较为清晰,但方形法兰四周局部充填不良,螺纹位于分型面上,容易产生飞边,影响同轴度和圆柱度,浇口需要切除,此方案在一般情况下尚可采用。

图6-21 凸缘外套浇注系统图

(a)中心浇口;(b)平直侧浇口;(c)切线侧浇口;(d)切线缝隙浇口;(e)环形浇口

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。