冷作模具材料主要用于制造在冷状态(室温)条件下进行压制成形的模具,如冲模、冷拉深模、冷挤压模、压印模等。冷作模具材料应用量大,使用面广,其主要性能要求有强度、硬度、韧性和耐磨性。采用的钢号很多,一般采用高碳过共析钢和莱氏体钢,如碳素工具钢、低合金油淬冷作模具钢、空淬冷作模具钢、高碳高铬型冷作模具钢、高耐磨高强模具钢、低碳高速工具钢和基体钢及用粉末冶金工艺生产的高合金模具材料等。

选择冷作模具材料时,首先应考虑所选材料制作模具的寿命长短,同时兼顾材料的工艺性和经济性;其次要综合考虑模具结构,工作条件,制品的形状、尺寸,材质性质,加工精度,生产批量等方面对模具的影响。在模具材料选定之后,还必须配以正确的热处理,这样才能保证模具的使用性能和寿命。

1.冲裁模的选材及热处理特点

(1)冲裁模的选材

1)薄板(厚度≤1.5mm)冲裁模的主要失效形式是磨损,其选材的依据是制品的生产批量、尺寸大小和复杂程度。一般的,对于小批量(<1000件)、尺寸小、形状简单的薄板冲模,选用T8A、T10A;对于中、小批量(103~105件)、形状较复杂、尺寸较大的冲裁模,选用9Mn2V、9CrWMn、CrWMn、GCr15等钢种;对于大批量(>106件)、尺寸较大、形状复杂的模具,选用Cr12MoV、Cr12Mo1V1、Cr4W2MoV、GM等钢种;对于负荷较大的易损小冲头,选用W6Mo5Cr4V2、W18Cr4V、GD、GM等钢种;对于特大生产批量,可选用GM、YG15、YG20、DT等材料。

2)厚板冲裁模承受的载荷大,刃口更易磨损,凸模更易崩刃、折断,因此选材主要考虑材料的强韧性和耐磨性。

厚板冲裁模传统用材情况是:对于小批量生产,选用T8A、9SiCr、5CrW2Si等钢种;对于大批量生产,主要选用W18Cr4V、W6Mn5Cr4V2钢制作凸模,而用Cr12MoV或Cr12Mo1V1钢制作凹模。由于传统钢种的耐磨性不够,韧性差,所以模具的寿命不高。

为了提高厚板冲裁模的寿命,可选用新型模具钢,如LD、65Nb、012A1、GD、CH-1等钢种。各种冲裁模的常用材料可参考表1-6。冲裁模辅助零件的选材可参考表1-7。

表1-6 冲裁模的常用材料参考表

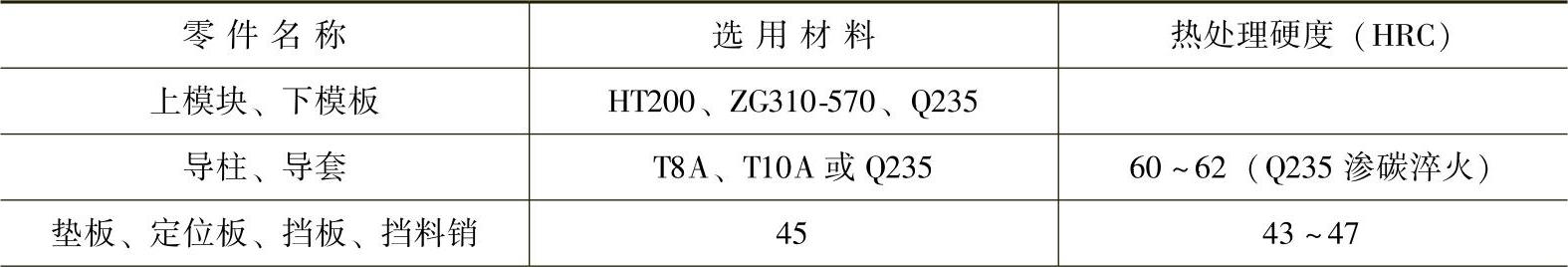

表1-7 冲裁模辅助零件的选材及热处理要求

(续)

(2)冲裁模的热处理特点 冲裁模的工作条件、失效形式、性能要求不同,其热处理的特点也不同。

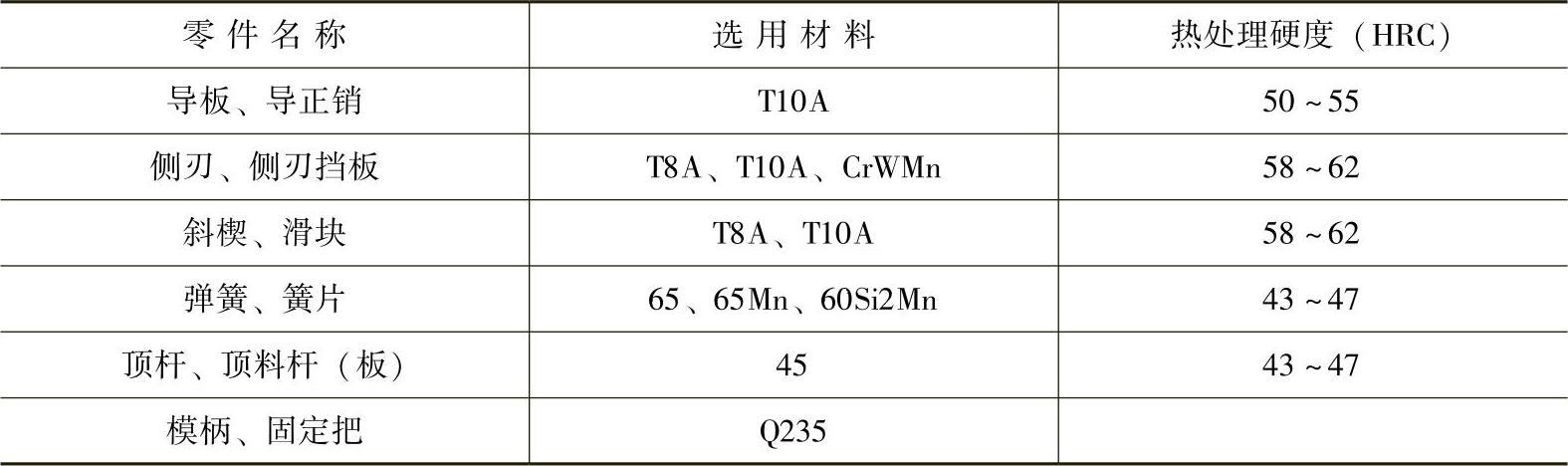

1)薄板冲裁模主要要求尺寸精度和耐磨性,热处理工艺应保证变形小、不开裂和高硬度,常采用双液淬火、碱浴淬火、低温淬火和分级淬火等方法,见表1-8。

表1-8 典型薄板冲裁模热处理工艺

2)厚板冲裁模承受载荷较重,常产生崩刃和折断。提高模具寿命的关键是热处理工艺要保证获得高的强韧性,在此前提下,尽量提高模具的耐磨性。

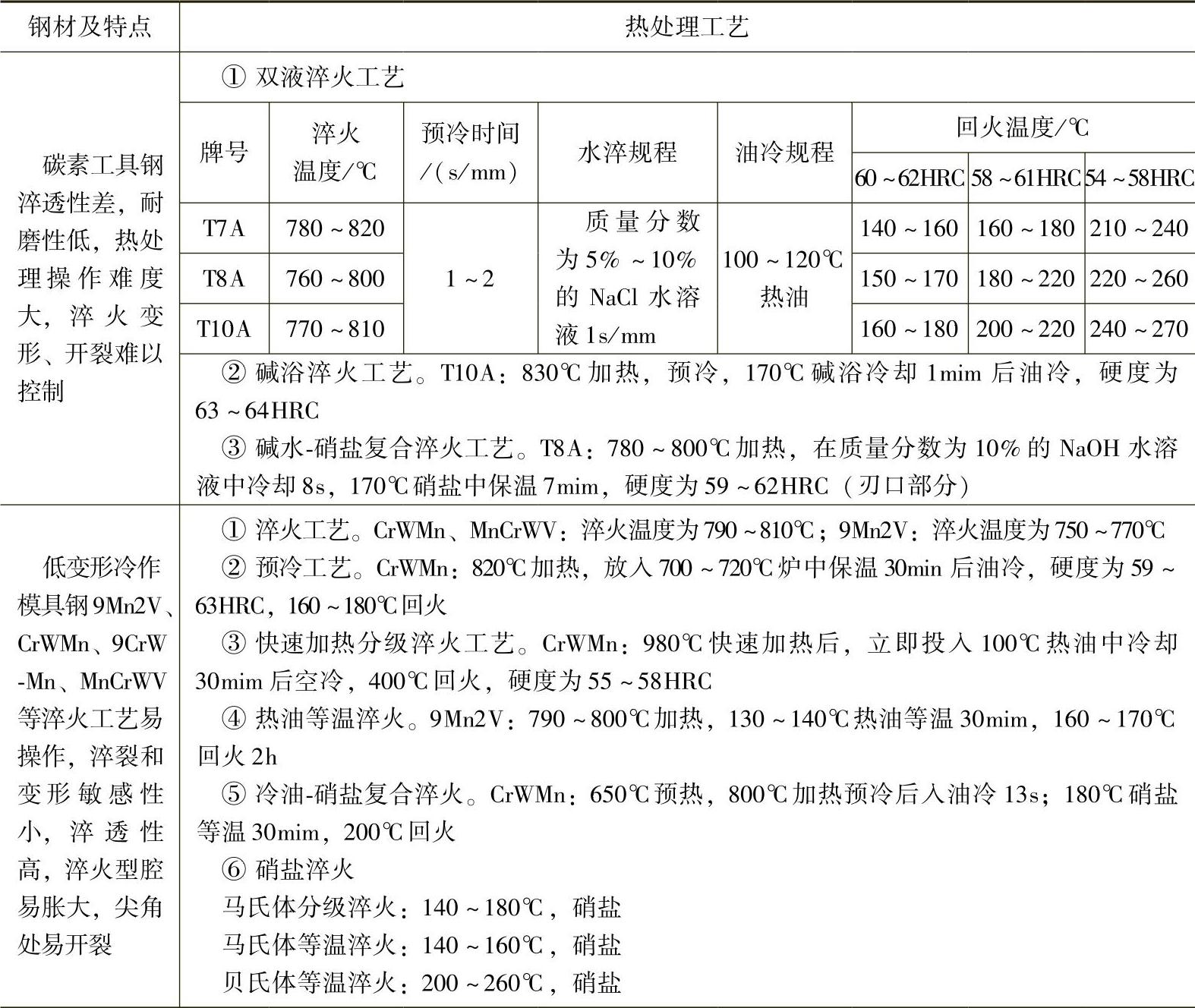

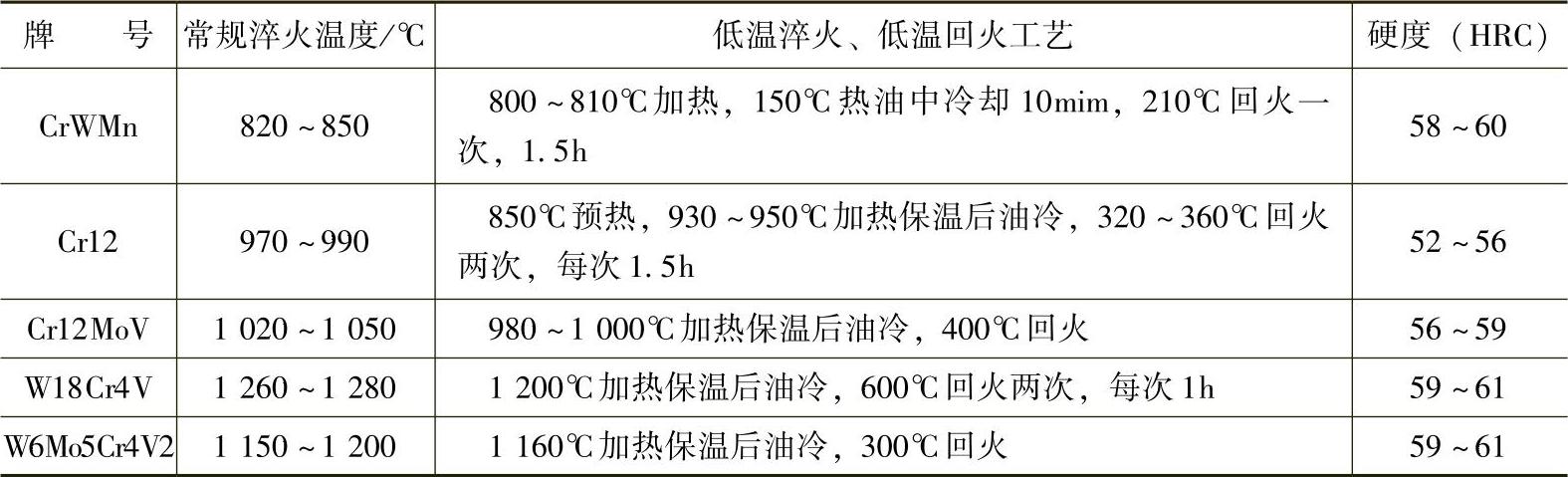

①采用低温淬火即适当降低传统淬火温度。实践证明,无论是对于碳素工具钢、合金工具钢,还是高速工具钢,低温淬火都可以不同程度地提高材料的韧性和冲击疲劳抗力,降低模具脆断、脆裂的倾向性。常用冷作模具钢的低温淬火和低温回火强韧化处理工艺见表1-9。

表1-9 常用冷作模具钢的低温淬火和低温回火强韧化处理工艺

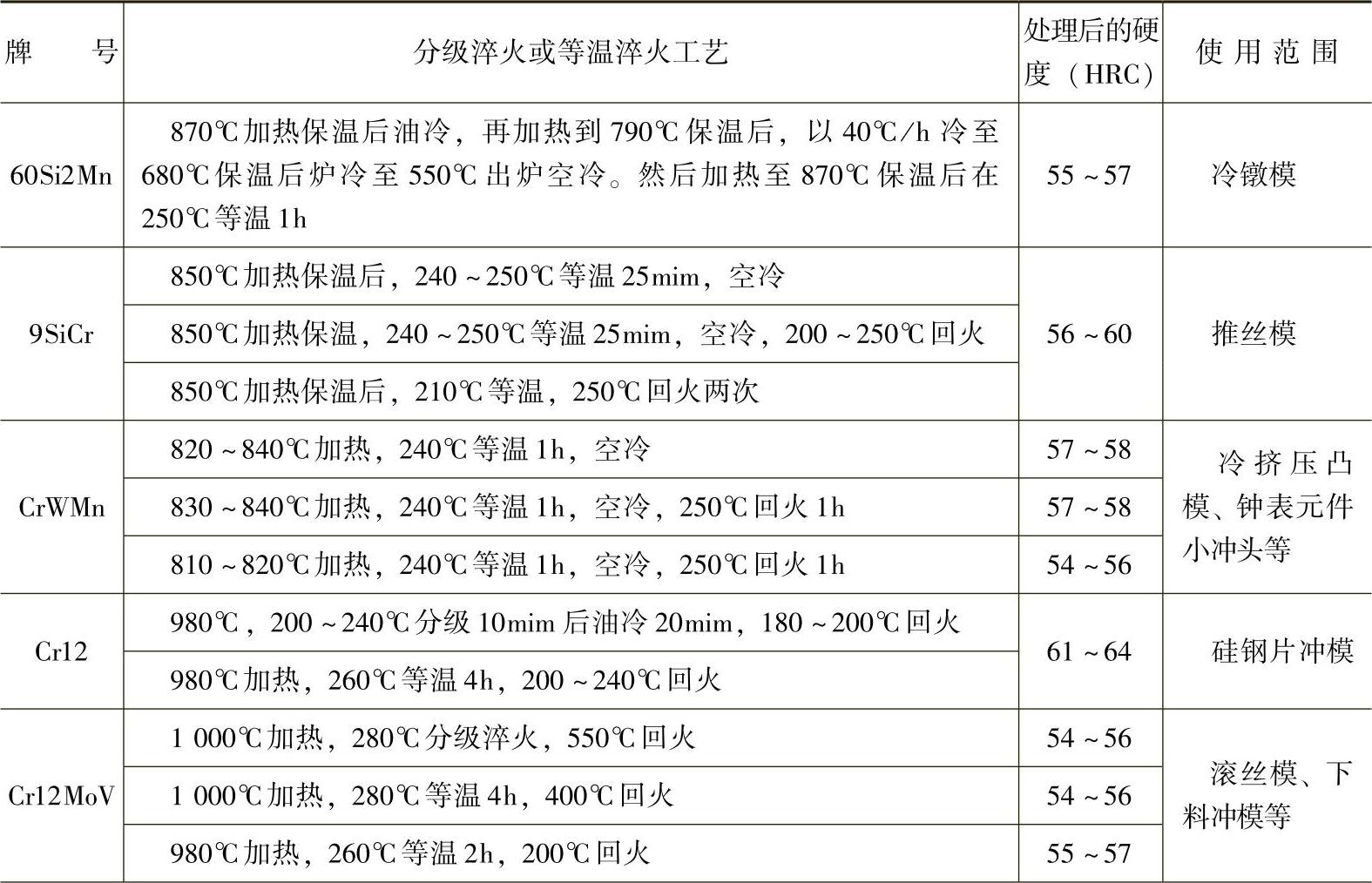

②采用分级淬火和等温淬火。分级淬火和等温淬火不仅可减少模具的变形和开裂,而且是提高冷作模具强韧化效果的主要方法,常用冷作模具钢的分级淬火和等温淬火工艺规范见表1-10。

表1-10 常用冷作模具钢的分级淬火和等温淬火工艺规范

(续)

③采用细化处理即细化奥氏体和细化碳化物,处理方法是多次重复加热淬火。例如Cr12MoV钢的细化处理工艺是:1150℃加热油淬,650℃回火,1000℃加热油淬,650℃回火,1030℃加热油淬,170℃等温30min,空冷,170℃回火。经细化处理后,不仅提高了钢的强韧性,而且耐磨性也得到了提高。

2.冷镦模的选材及热处理特点

(1)冷镦模的选材 根据承载情况,冷镦模可分为轻载冷镦模和重载冷镦模。

1)轻载冷镦模主要用于生产形状简单、变形量小、变形速率低的冷镦件。对于这类模具,主要选用T10A、60Si2Mn、GCr15、9SiCr和Cr12MoV等钢种。

T10A强韧性、耐磨性均不高,只适用于制作420mm以下、形状简单、受载轻、寿命要求不高的凸模和凹模。

60Si2Mn钢韧性较好,但耐磨性、屈服强度不高,只适合制作轻载、快速冷镦凸模和凹模。

9SiCr属于低合金工具钢,耐磨性、强韧性都高于T10A。常用来制作截面较厚、形状较复杂的冷镦模。标准件行业常用该钢制作冷镦凸模。

2)重载冷镦模用于生产变形量较大、形状复杂的冷镦件,按照生产批量大小,可进行如下选择:

①对于中、小批量(<10万件)生产,选用Cr12MoV、W18Cr4V、W6Mo5Cr4V2及新型冷作模具钢,如6W6、65Nb、012A1、LD、CH-1等钢种。(https://www.xing528.com)

②对于大批量生产,可选用YG15、YG20和DT等硬质合金。硬质合金一般做成镶块,外附模套,模套材料可用合金结构钢或合金工具钢,如5CrMnMo、5CrNiMo、40Cr、60Si2Mn等。

Cr12MoV钢用于冷镦模极易产生表面剥落、崩刃、断裂,寿命较低;高速工具钢承载能力很高,但因其韧性较差,因此不宜制作形状复杂受冲击较大的凸模。

(2)冷镦模的热处理特点 冷镦模的主要失效形式是由韧性不足引起的开裂或折断,因此,保证模具获得高强韧性是热处理的关键。

冷镦模的淬硬层一般控制在1.5~4mm,当淬硬层过浅时,模具易产生凹陷或急剧磨损;当淬硬层过深时,韧性就不足。根据冷镦模硬化层的这一要求,通常采用以下处理方法:

1)采用喷水淬火处理方法。这一方法最适合用于T10A等碳素工具钢制造的冷镦凹模。喷水淬火法与整体淬火相比,材料韧性高,硬度均匀,硬化层沿模具型腔轮廓均匀分布,这样可避免过早开裂,模具寿命可提高2~3倍。

2)采用快速加热工艺以减少冷镦模的淬火变形。通常快速加热的温度比正常淬火温度高100~150℃,盐浴淬火加热时间为3~4s/mm。快速加热可以获得细小的奥氏体晶粒,不仅能减少淬火变形,而且可提高模具的韧性。

3)采用充分回火的处理方法。冷镦模回火必须充分,应在2h以上,并进行多次回火,使其淬火内应力全部释放,以提高抗脆断、脆裂的能力,整体淬火的合金钢模具更需如此。

3.冷挤压模的选材及热处理特点

(1)冷挤压模的选材 冷挤压模的选材,首先要考虑材料的承载能力是否满足模具高强韧性的要求;其次是考虑挤压件的生产批量大小对模具材料的耐磨性要求;另外,还要考虑材料的耐回火性是否能承受挤压过程中所产生的热负荷。

根据挤压工艺、挤压件材质和冷挤压模寿命要求,冷挤压模的材料可选用碳素工具钢、低合金工具钢、Cr12型钢、高速工具钢及新型冷作模具钢等。具体选用时应注意以下几点:

1)碳素工具钢和低合金工具钢淬透性、强韧性和耐磨性较差,使用中易折断、弯曲和磨损,只用作挤压应力较小、批量不大的正挤压模具。

2)Cr12型钢是正挤压模具普遍采用的钢种,但在使用中,因韧性低、碳化物偏析严重、脆断倾向大,正逐步被新型冷作模具钢替代。

3)高速工具钢适合制作承受高挤压载荷的反挤压凸模,但高速工具钢与Cr12型钢有同样的问题,即韧性低、易脆断。为了克服高速工具钢的缺点,保持其优点,生产中常用低温淬火的方法来提高钢的抗断裂能力。

4)新型冷作模具钢,如降碳高速工具钢、基体钢等用于冷挤压模时性能提高效果十分显著,但对于大批生产用的模具,其耐磨性差。

5)大批生产用的冷挤压模应采用硬质合金,应用最多的是钢结硬质合金,常用来制作冷挤压凹模。

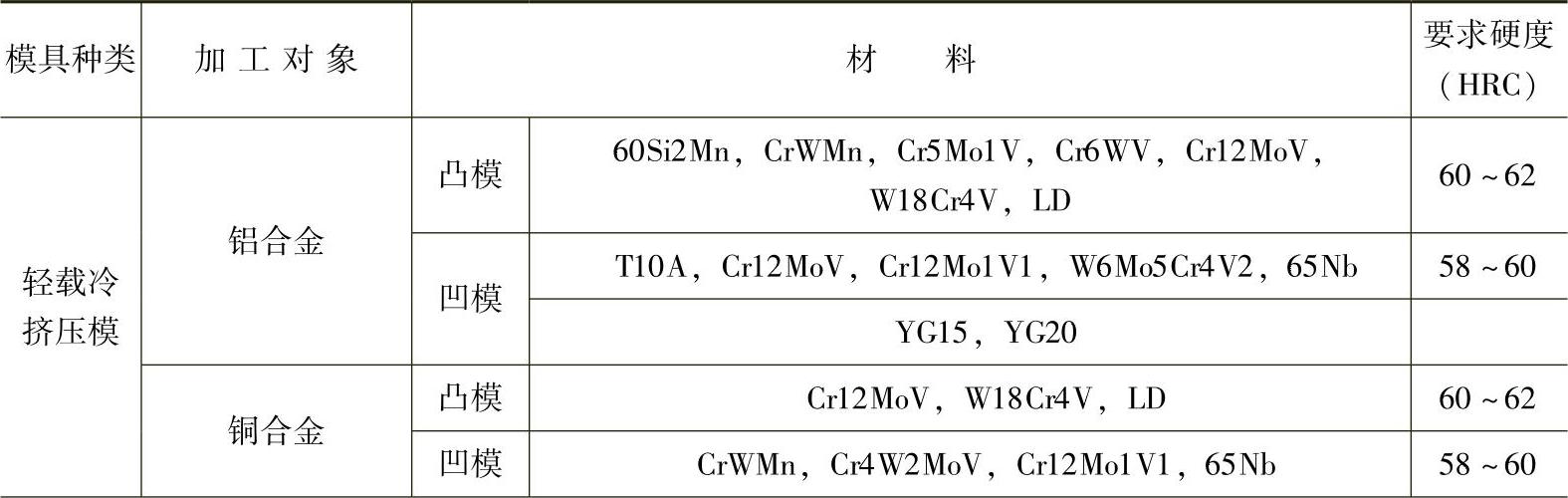

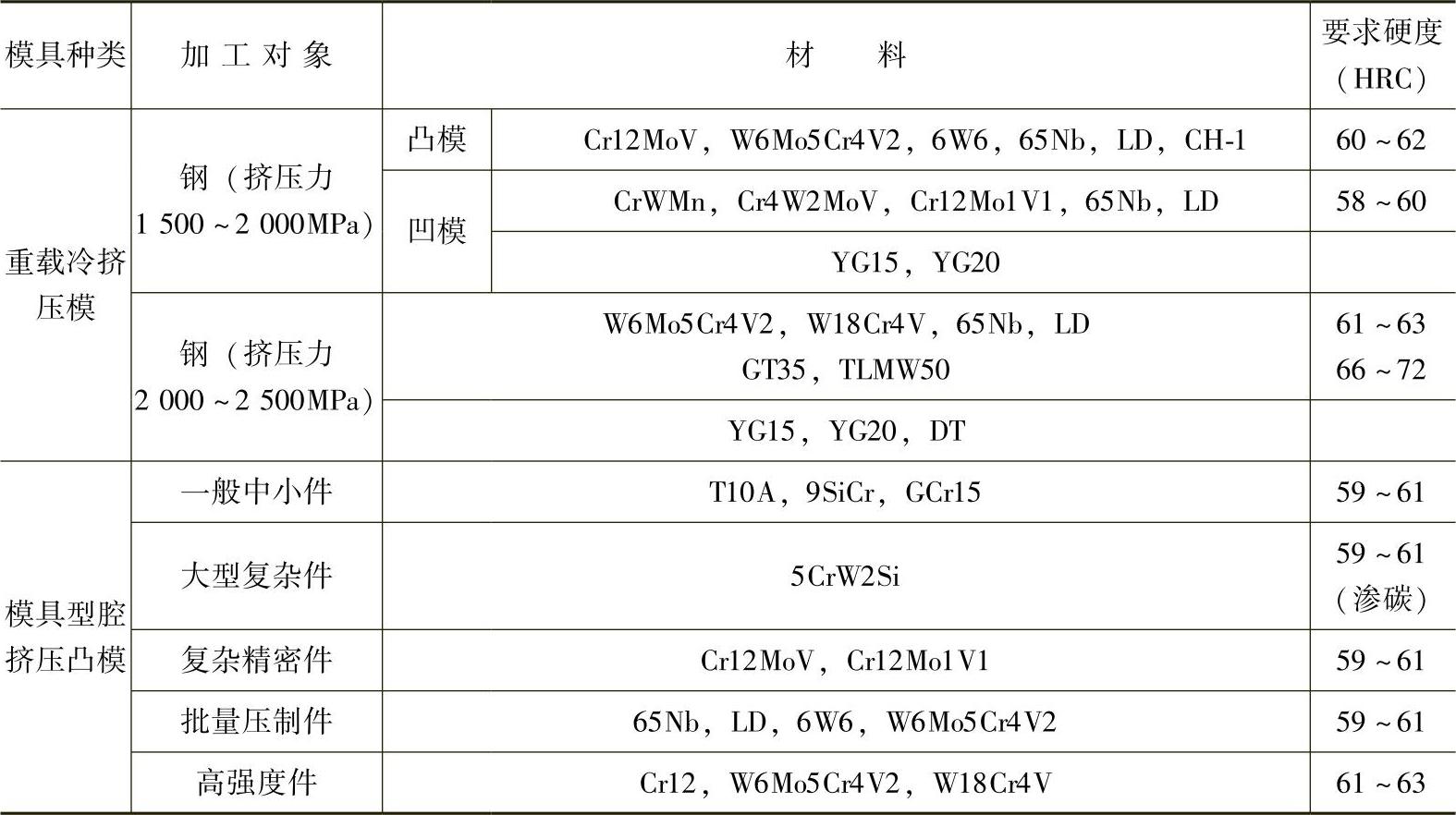

冷挤压模的常用材料见表1-11。

表1-11 冷挤压模的常用材料

(续)

(2)冷挤压模的热处理特点 为了满足冷挤压模的高强韧性和高耐磨性要求,热处理时必须注意以下几点:

1)对于易断裂或胀裂、耐回火性和耐磨性要求不高的冷挤压模,一般采用常规工艺的下限温度淬火,以便获得细小的马氏体,再经回火就可以得到高的强韧性。

2)高碳高合金钢制成冷挤压模,淬火后残留奥氏体较多,一般采用较长时间或多次回火,以便控制和稳定残留奥氏体量,消除应力,提高韧性,稳定尺寸。

3)对于以脆性破坏为主、韧性不足的冷挤压模,常采用等温淬火、分级淬火、低温淬火、低温回火等强韧化处理工艺,并注意充分回火。

4)应用表面强化处理。采用表面强化处理后可提高模具的耐磨性和抗咬合的能力,提高寿命。为了获得高的表面硬度,对冷挤压模常采用表面渗氮、氮碳共渗和渗硼等工艺。如Cr12MoV冷挤压凹模经990℃盐浴渗硼后,使用寿命可提高3倍;又如,活塞销冷挤压凸模,采用W6Mo5Cr4V2钢制造,经气体氮碳共渗后,寿命提高2倍以上。

5)在使用过程中进行低温去应力退火。在使用一段时间后,常将冷挤压模的成形部位再进行低温去应力退火,其目的是消除由于挤压载荷交变作用引起的应力集中和疲劳。

4.冷拉深模的选材及热处理特点

(1)冷拉深模的选材 冷拉深模需要良好的耐磨性和抗黏附性。因此这类模具选材时,主要考虑拉深件的板料厚度、复杂程度、变形量、尺寸大小和生产批量对耐磨性和抗黏附性的要求。

一般的,对于小批量生产的轻载模具,可选用T8A、T10A、CrWMn、9CrWMn等钢种;对于大中型模具,由于材料费用所占比例较大,所以在满足模具使用性能要求的前提下,尽量采用价格低廉的材料,如耐磨性和抗黏附性好的球墨铸铁等;对于大批生产用的模具或模具上磨损严重的部位,可采用镶嵌模块的方式解决,即在合金铸铁模套中镶嵌性能较好的合金钢或硬质合金。

(2)冷拉深模的热处理特点 提高冷拉探模寿命的关键在于热处理时要保证获得良好的耐磨性和抗黏附性,为此应注意以下工艺特点。

1)要避免模具表面产生氧化、脱碳。氧化、脱碳会造成模具淬火后硬度不足,或出现软点。当表面硬度低于500HV时,模具表面就会出现拉毛现象。同时还要防止磨削引起的二次回火而降低表面硬度。

2)表面处理可以有效提高冷拉深模的抗磨损和抗黏附能力。因此,常对模具进行渗氮、渗硼、镀硬铬、渗钒等处理。例如:Cr12钢制螺母拉深凸凹模,经980℃淬火,200℃回火后,使用寿命为1000~2000件;经渗钒(TD法)及淬火、回火,寿命提高到10000件。

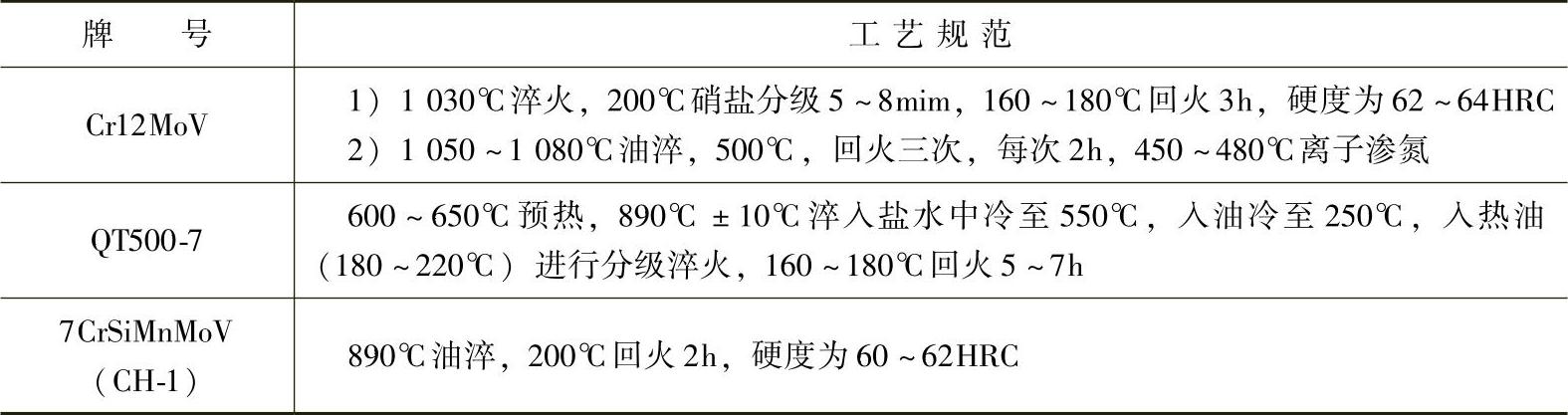

冷拉深模的典型热处理工艺见表1-12。

表1-12 冷拉深模的典型热处理工艺

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。