1.钢铁酸性高温氧化

钢铁采用酸性无硒高温氧化所得到的氧化膜,具有很高的附着力和较好的耐大气介质腐蚀的性能,甚至比碱性高温氧化膜强。而且生产工艺比较简单,只要进行一次性处理,方法简单易行,处理液的温度也比碱性氧化法低,时间短,从经济上考虑也比较便宜。酸性氧化法所得到的氧化膜和碱性氧化膜一样都比较薄,但是酸性化法所用的设备防护要求比较严格,操作过程也要考虑安全性,所以这种方法的应用比碱性氧化法少。

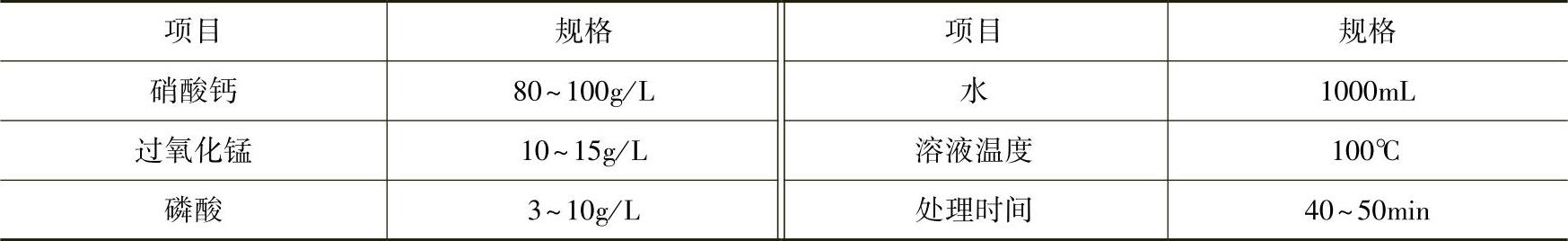

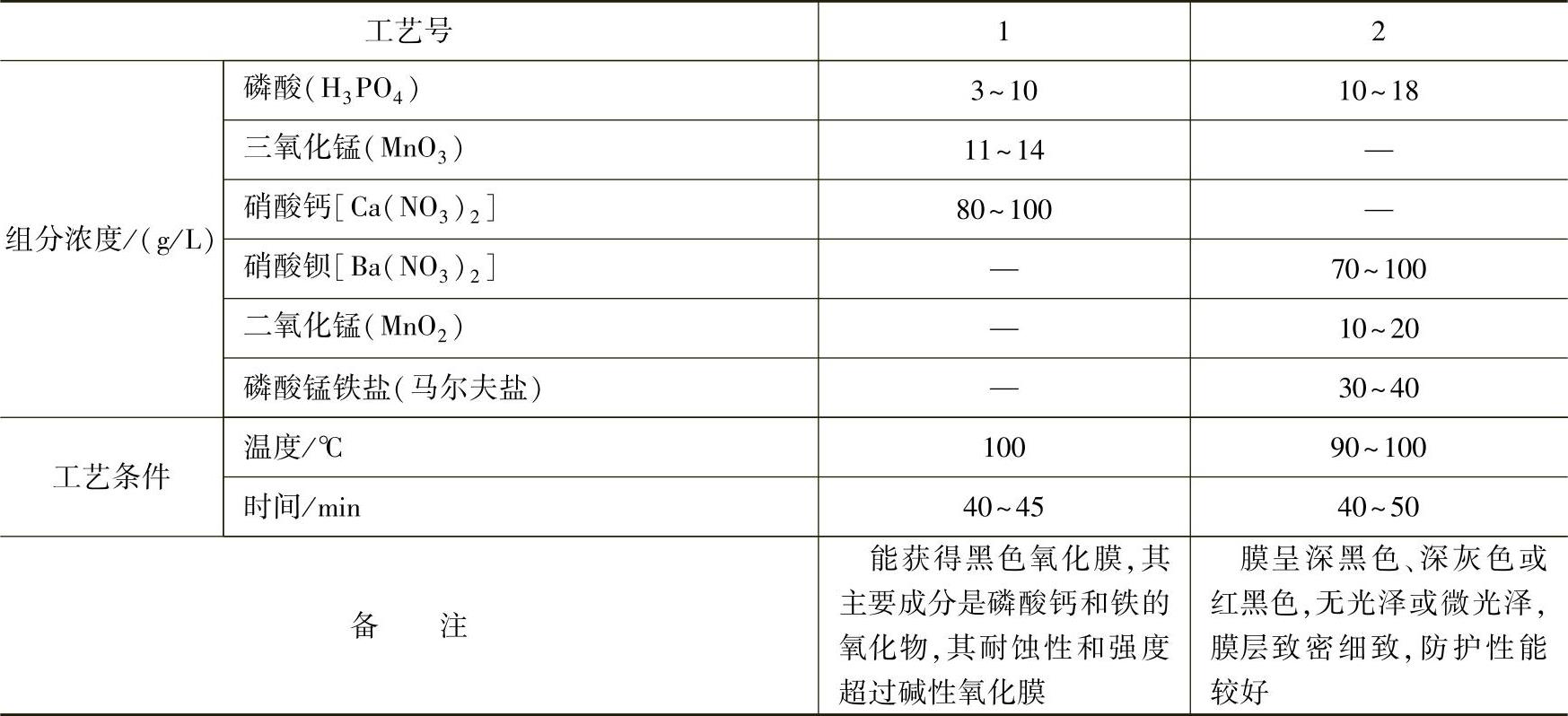

酸性氧化工艺见表3⁃5。

表3⁃5 酸性氧化工艺

2.钢铁酸性常温氧化

以上介绍的钢铁氧化工艺是传统的高温氧化成膜工艺。由于处理温度高、能耗大、操作环境恶劣、酸或碱的消耗量大,成本相对较高。20世纪末开发了钢铁常温发黑工艺。这种工艺与高温氧化工艺相比,具有不受钢材种类限制、能在常温下操作、节电节能、高效且操作方便、氧化时间短、设备投资少、污染程度小、改善工作环境等优点。但同时也存在溶液尚不够稳定、膜层结合力不牢、耐蚀性不够好、对预处理要求严格等问题,尚待进一步研究或根据生产实践经验逐步加以解决。

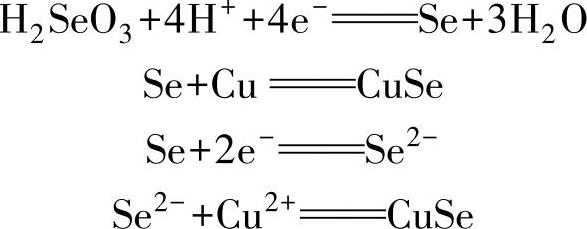

(1)钢铁常温酸法氧化原理 钢铁常温酸法氧化的成膜过程比较复杂。据一些文献资料介绍,Se⁃Cu系常温氧化成膜过程中有氧化还原反应、扩散沉淀反应以及电化学反应等。它的主要反应首先是产生铜的置换,然后铜再与硒盐发生氧化还原反应,并生成一层黑色或深蓝色的硒化铜薄膜,覆盖于钢铁的表面。其主要反应如下:

首先是钢铁在溶液中的促进剂作用下,被溶液中的Cu2+置换,表面沉积铜,同时也产生Fe2+,即Fe+Cu2+══Fe2++Cu。接着再发生反应Cu2++Se2-══CuSe、Fe2++Se2-══FeSe等反应,CuSe、FeSe则沉积覆盖于工件的表面,成为黑色或蓝色的膜层。其反应机理可从以下三个方面进行解释:

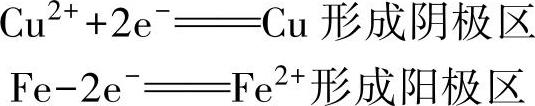

1)氧化还原反应机理。常温发黑实质上是钢铁表面的氧化还原反应。钢铁件浸入发黑液中立即发生下列的化学反应:

①工件表面的铁原子在酸的作用下溶解;②发黑液中的Cu2+离子在工件表面发生置换反应,表面产生金属铜;③亚硒酸和金属铜发生氧化反应,得到黑色的硒化铜(CuSe)。

这三个反应过程进行得非常迅速,以至于不可能直接区分,最终反应的产物为黑色无机物硒化铜(CuSe),其以化学键的形式与钢基体牢固结合,形成黑色膜。

2)扩散⁃沉积机理。活化的钢铁表面在常温发黑液中会自发地进行铜的置换反应。处于表面的铁原子与本体失去平衡,从而引起铁原子由本体向界面扩散,扩散出来的铁原子或离子具有较高的反应活性,在界面处被亚硒酸氧化生成氧化铁,而亚硒酸则被还原为Se2-。氧化铁沉于工件表面成为黑色膜的组成部分,而Se2-与Cu2+在距离钢铁表面一定的位置生成CuSe后,再沉积于表面成膜。

3)化学与电化学反应机理。钢铁表面在H2SeO3溶液中的发黑过程是化学和电化学反应的综合过程,它们同时进行,不可分割。当钢铁件浸入发黑液中,首先是钢铁基体与铜离子发生置换反应,置换出的铜沉积或吸附于基体表面,形成Fe⁃Cu原电池。

在阴极区还伴随下列反应:

电化学和化学反应是连续并行的,其结果是形成十分稳定的CuSe沉积于钢铁表面,形成发黑膜。

因此,从反应中可看到,常温酸性发黑膜不是基体本身转化而成的Fe3O4,而是主要由CuSe、FeSe等构成的,其附着力及耐磨、耐蚀性不及碱性高温氧化膜的原因在此。要改善膜层的性能,只能靠控制反应速度、添加有利于增加表面结合力的活性剂等各项措施与方法。

3.常温发黑剂的组成

(1)主成膜剂 无论是硒化物系还是非硒化物系的常温发黑剂,Cu2+是生成黑色膜的基本成分。因此,对于硒化物系常温发黑剂,可溶性铜盐和二氧化硒(或亚硒酸)为必要成分;对于非硒化物系常温发黑剂,可溶性铜盐和催化剂或黑化剂是必要成分。它们之间的组成膜反应产物是构成发黑膜的主要成分。

(2)辅助成膜剂 若钢铁表面仅有主成膜剂形成的发黑膜时,发黑膜往往疏松,性能较差。加入辅助成膜剂以后,在进行主成膜反应的同时,自发辅助成膜反应,从而改变了发黑膜的组成和结构,提高了发黑膜的附着力和耐蚀性。

(3)缓冲剂 发黑剂的酸度对发黑成膜的反应有很大的影响。如果pH变化过大,不仅会影响发黑膜的质量,而且还会影响发黑溶液自身的稳定性。例如,pH上升过高,会导致发黑溶液水解沉淀。加入适当的pH缓冲剂,可维持发黑液pH基本稳定,以利于发黑工艺的正常进行。

(4)稳定剂 随着发黑操作的进行,溶液中会因为铁的溶解而存在大量的Fe2+,在氧化剂的作用下生成Fe3+,从而导致处理溶液变混浊,并产生沉淀。加入稳定剂,可以阻止Fe2+向Fe3+的转变,维持发黑液的稳定,延长槽液寿命。

(5)速度调整剂 速度调整剂用于控制成膜反应的速度,防止产生没有附着力的疏松膜层。速度调整剂可以使发黑反应以适当的速度进行,有利于形成均匀、致密、附着力良好的膜层。

(6)成膜促进剂 钢铁表面与发黑剂间发生的成膜反应,在没有成膜促进剂存在时,反应速度缓慢,发黑膜薄,黑度和均匀性差。在发黑剂中加入成膜促进剂后,可显著提高成膜速度与膜层质量。

(7)表面润湿剂 钢铁表面与发黑剂的润湿性差,难以获得色泽均匀结合力强的发黑膜。加入适当的表面润湿剂,有利于提高发黑膜的性能。

4.常温发黑及发蓝的配方及工艺

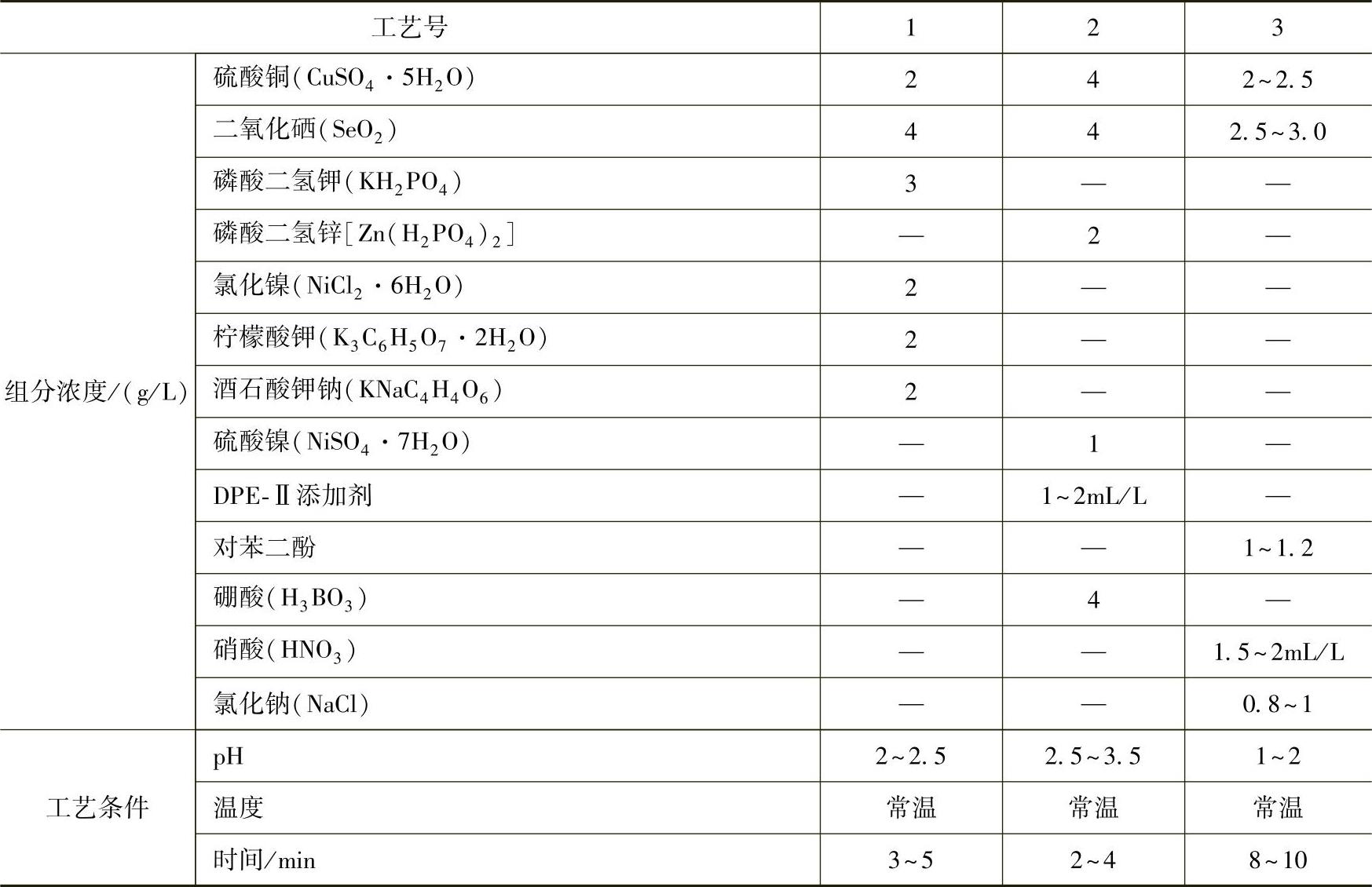

钢铁常温发黑工艺见表3⁃6,常温发蓝工艺见表3⁃7。(https://www.xing528.com)

表3⁃6 钢铁常温发黑工艺

表3⁃7 钢铁常温发蓝工艺

5.钢铁常温氧化的工艺流程

(1)钢铁常温发黑的工艺流程 钢铁常温发黑的工艺流程如下:

钢铁工件→去油→水漂洗→酸洗→水漂洗→发黑→水漂洗→检查→干燥→浸油→成品。具体操作及注意事项如下:

1)常温发黑预处理。钢铁表面是否能与发黑溶液充分地接触是发黑膜层质量好坏的关键。常温发黑液呈酸性,所以没有脱脂污的能力。因此钢铁工件发黑前的表面脱脂除锈是很重要的步骤。不管采用何种脱脂除锈方法,一定要把油、锈彻底除干净,才能保证发黑工艺的作用,生成均匀的、连续的、具有附着力的膜层,才能充分发挥常温发黑节能、高效的特点。

2)常温发黑处理。将钢铁工件浸入发黑溶液中且适当搅动,使钢铁工件表面全面均匀地发黑上膜。发黑处理的时间与钢铁工件材料及发黑溶液的浓度有关。一般来说,刚均匀成膜即取出。工件从发黑溶液中取出以后。要在空气中停留1~3min,使膜层在空气中氧的作用下与表面残留的液膜继续起反应,待膜层反应稳定后,才进行彻底清洗。这对提高黑膜与基体的结合力有好处。

3)钢铁常温发黑后处理。钢铁常温发黑膜是多孔网状结构,发黑工件经过水充分清洗后,必须要立即进行脱水封闭处理。脱水封闭处理得当,能显著提高工件的耐蚀防锈能力,并且能改善外观色泽。

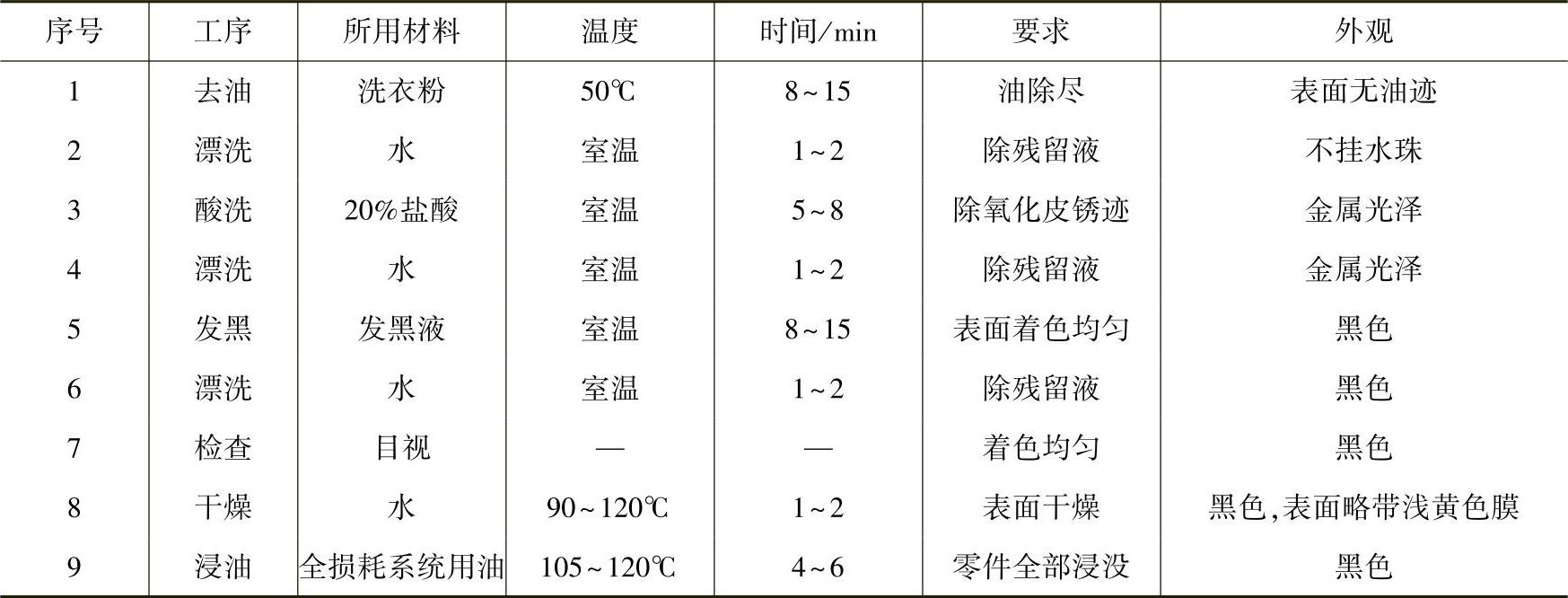

4)常温发黑流程的具体操作。钢铁工件常温发黑流程的一般操作见表3⁃8。

表3⁃8 钢铁常温发黑的工艺流程

(2)钢铁常温发蓝的工艺及注意事项 钢铁工件常温发蓝的工艺流程如下:

碱脱脂→水洗→酸洗除锈→水洗→常温发蓝→水冲洗→沸水冲洗→浸封闭剂→成品。

1)表面预处理。常温发蓝溶液本身不具备脱脂能力,因此,工件在发蓝前必须要彻底清除表面的油和锈,这是保证发蓝膜层质量的前提条件。

可以根据钢铁工件表面油污程度的不同选择适当的脱脂溶液及配方,也可以采用两次脱脂、两次酸洗的工艺。以便使表面在发蓝前达到洁净,使膜层确保均匀、牢固。

除锈一般可采用盐酸。对于锈蚀严重的、氧化皮厚的各种钢材工件,特别是角钢、工字钢及热轧钢板制作的工件,可用强酸活化。

2)常温发蓝。将经过以上预处理的钢铁工件直接浸入发蓝溶液中,并且间歇地上下移动2~3次,待发蓝后马上取出彻底清洗并干燥。

不同材质的工件在发蓝溶液中的发蓝速度是不同的,铸铁最快,中、低碳钢次之。因此,应根据钢种的不同掌握好发蓝时间。随着发蓝液使用的次数增多,溶液中的Fe2+不断积累,药效下降。溶液的颜色由蓝、绿色逐渐变浅,pH也随之上升,并伴随产生沉淀。在此情况下,应将沉淀物清理,并补充新的发蓝溶液才能使用。

新配的发蓝液是浑浊的,要过一定时间后才呈透明的蓝绿色。发蓝液即使只处理很少的工件,也会不断发生自催化反应,而且不会终止。因此,应根据处理工件量的多少,随时配制并避免造成浪费。配制常温发蓝液及盛装容器可用聚氯乙烯制成的塑料容器,不能用钢铁材料制成的容器,避免钢铁制品消耗发蓝液。

3)发蓝后处理。工件发蓝后要彻底清洗,热水烫干后进行封闭处理。先在1%肥皂液(温度高于90℃)中浸2min,然后再用全损耗系统用油或脱水防锈油封闭。

(3)不合格氧化膜的去除 不合格的氧化膜可以用有机溶剂或化学脱脂液完全脱脂后,再放在100~150g/L的盐酸或硫酸溶液中活化数秒至数十秒即可除去。

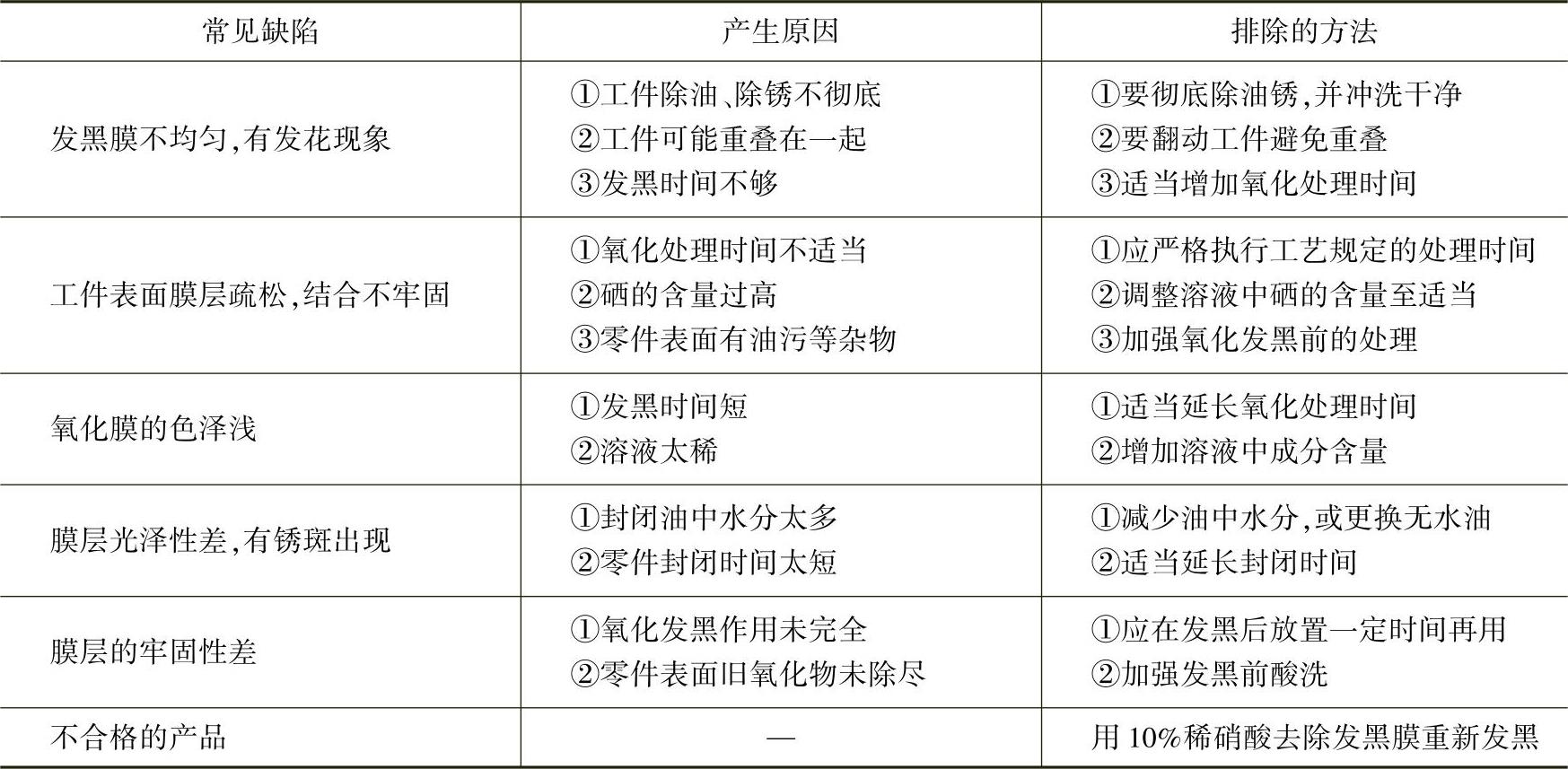

6.常温氧化膜的常见缺陷及排除方法

钢铁工件常温氧化(发黑、发蓝)中常见的缺陷、产生原因及排除方法见表3⁃9。

表3⁃9 钢铁常温氧化常见的缺陷、产生原因及排除方法

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。