进入21世纪,社会结构随着信息化和高消费化而导致工程塑料复制品泛滥成灾。电铸技术作为复制技术在金属薄膜制造、铸造用模具制造中有着广泛的应用。同时,作为工程塑料成型模具的制造技术已经具有重要地位。

电铸(electroforming)是利用金属的电解沉积原理来精确复制某些复杂或特殊形状工件的特种加工方法。它是电镀的特殊应用。

1.加工原理

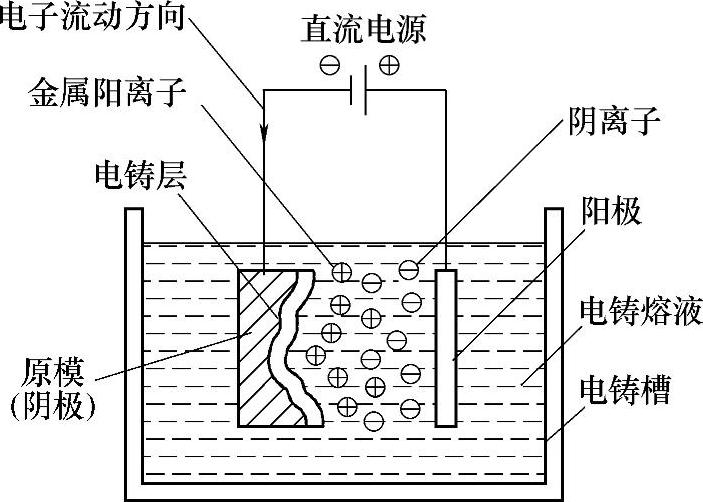

电铸加工原理图如图3-67所示,如同电镀一样是利用电化学反应的电沉积技术。把预先按所需形状制成的原模作为阴极,用电铸材料作为阳极,一同放入与阳极材料相同的金属盐溶液中,通以直流电。在电解作用下,处于阳极的电铸材料会逐渐变为金属离子进入电解液中,并向作为阴极的原模上沉积,原模表面逐渐沉积出金属电铸层,达到所需的厚度后从溶液中取出,将电铸层与原模分离,便获得与原模形状相对应的金属复制件。

根据电铸时材料的不同,电铸有电铸铁、电铸铜和电铸镍等三种方法。有时也用金、银、铂、镍-钴、钴-钨等合金,但以镍的电铸应用最广。这是因为电铸镍有较高的机械强度和硬度,表面粗糙度低;但它电铸时间长,价格高。电铸铜的速度快,价格低,但机械强度较低,耐磨性也不如镍。电铸层厚度一般为0.02~6mm,也有厚达25mm的,电铸件与原模的尺寸误差仅几μm。

图3-67 电铸加工原理图

原模的材料有石膏、蜡、塑料、低熔点合金、不锈钢和铝等。原模一般采用浇注、切削或雕刻等方法制作,对于精密细小的网孔或复杂图案,可采用照相制版技术。非金属材料的原模须经导电化处理,方法有涂敷导电粉、化学镀膜和真空镀膜等。对于金属材料的原模,先在表面上形成氧化膜或涂以石墨粉,以便于剥离电铸层。

电铸设备由电铸槽、直流电源(一般是12V,几百至几千安)及搅拌和循环系统、加热或冷却等装置组成。电铸溶液采用含有电铸金属离子的硫酸盐、氨基磺酸盐、氟硼酸盐和氯化物等的水溶液。

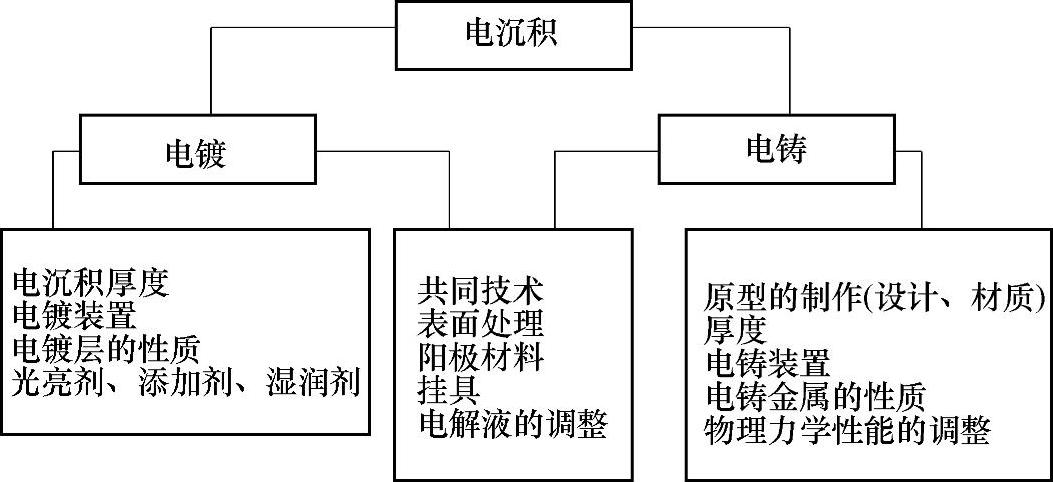

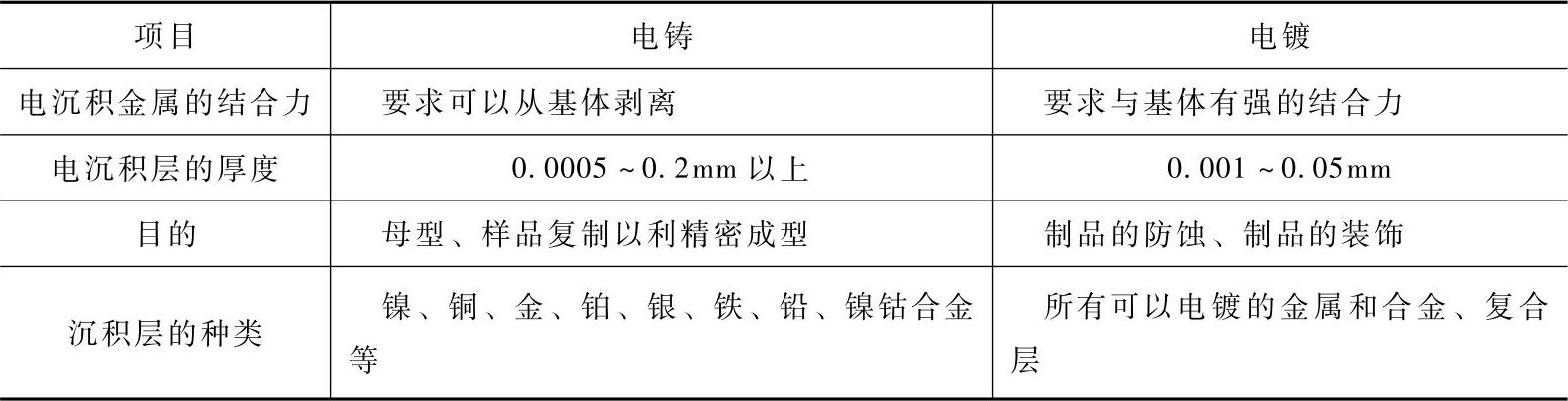

电沉积技术的构成如图3-68所示。电铸与电镀的最大不同是,电镀的产品是被镀件和产品的复合体。而电铸则只是以电沉积层为所需要的制品。最终要将镀层与母型脱离。电铸与电镀的不同见表3-9。

图3-68 电沉积技术的构成

2.电铸装置的构成

电铸装置由非金属导体化设备、母型剥离设备、电源和进行电铸的电解槽等构成。根据电铸的目的不同而会有各种不同的设备。例如,为了非金属表面金属化,所需要的化学镀装置,有喷镀法装置,也有浸镀法装置;而电源也有用到高压性能好的开关电源;阳极则考虑到溶解的充分而选用球状阳极等。

表3-9 电铸与电镀的不同点

电铸过程与原型的制作,与导电层的获得方法(化学的物理的),利用酸和碱的剥离方法,电沉积金属的性质、设备和装置有关。主要系统包括电沉积的金属、电解液、模型、设备等。系统原型的制作,与原型的所用的材料有关,电铸、导体和非导体的电铸有不同的电铸液和工艺。

(1)原型制作 原型的制作有金属、石蜡、石膏、树脂原型法,蜡加工有机械加工法、手工法、模压、雕刻法等,金属、树脂、玻璃有化学加工法等。原型材料现主要采用金属、树脂、玻璃等,电铸制品的精度和细微化可以利用光学和化学的方法获得。这种方法多用于非导体原型。经过研磨的玻璃板涂覆感光涂料,经感光后制作成树脂图形,可以经蚀刻而制成原型。另外,也有在金属或玻璃基材表面制作塑料图形后再进行化学蚀刻来制作原型。这种用光化学方法制作的原型用来进行光碟模的电铸。还有用机械加工方法制作的原型,用来制作反射镜的电铸。

(2)非导体的电铸 如果原型是树脂或玻璃等非导体,在电铸前进行表面的导电化。这种导电化有湿法的化学镀和干法的真空镀等,镀层有银、铜、镍等金属膜。化学镀方法有利用不同金属的电位差的置换法和利用还原剂的还原法,但多半是利用还原剂法。真空镀是在真空条件下使放电离子向阴极耙电极冲击而将金属溅射到被镀件上去的方法。

非导体表面导电化后就可根据工艺流程进行电铸。如果以这种所得到的电铸模作原型,可以再在上面电铸出相反形状的电铸模,即在阴模上电铸出阳模,在阳模上电铸出阴模。以往在非导体上电铸要经历低温度、低浓度、低电流密度(2A/dm2)的第一层膜的电镀,现在随着电源和电铸槽的改良及电铸流程的电子化、表面金属化的改良,现在已经不需要进行第一次电镀就直接进入电铸流程。(https://www.xing528.com)

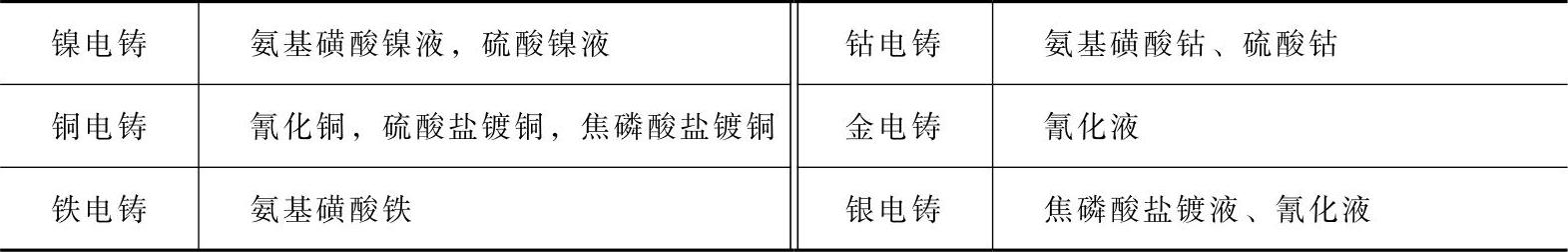

(3)电铸液 电铸工艺因所用金属材料的不同和所用电铸液工艺不同而有所不同,电铸分类见表3-10。

表3-10 电铸分类

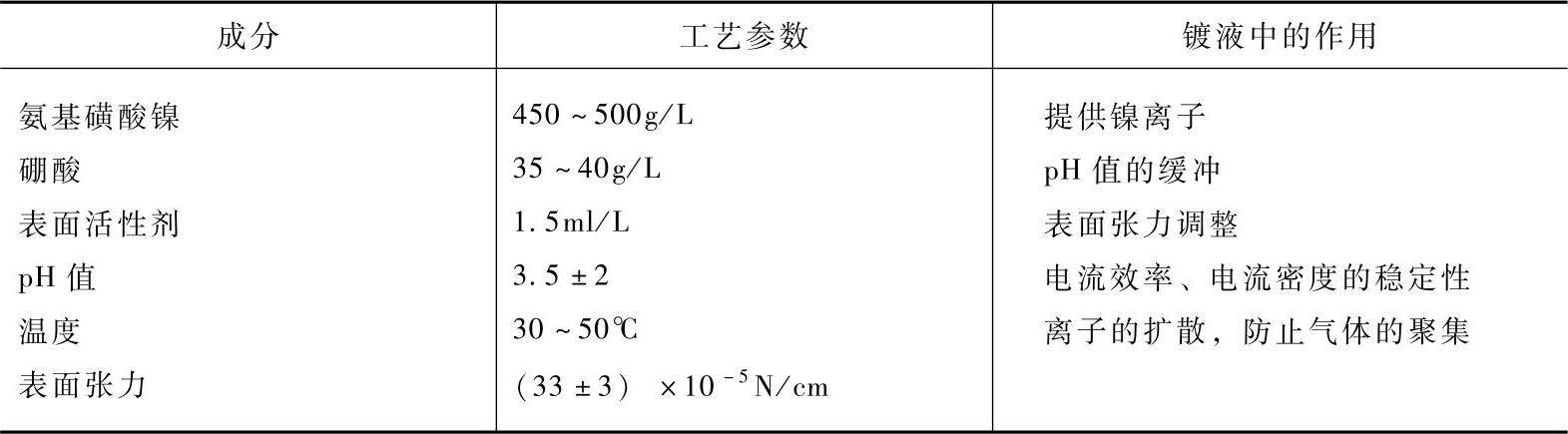

对电铸来说,影响电铸金属质量的是电铸的结晶过程。最终是受电铸溶液的物理、化学性质的影响。电铸金属离子的浓度对最大电流密度有影响;镀液的密度和粘度对过滤的效率有影响;电导度对金属离子的迁移、离子扩散系数对极限电流密度、电导度对电流密度、表面张力对气体的逸出和针孔的形成等都有影响。对这些因素的影响的综合考虑,决定电铸液的组成。用于光盘母盘电铸制作的镍的氨基磺酸盐电铸液见表3-11。

表3-11 氨基磺酸镍镀液的组成

3.电铸加工的特点

1)电铸件与母模的形状吻合程度很高,只要母模制造精确,电铸件的精度就能满足要求,其表面粗糙度Ra可达0.1μm,能准确、精密地复制复杂型面和细微纹路。

2)能获得尺寸精度高、表面粗糙度Ra优于0.1μm的复制品。同一原模生产的电铸件一致性极好。

3)电铸成形是采用沉积法成形,不管多么复杂的形状,采用电铸成形均能很好的复制它还可以成形用机械加工难以成形,甚至无法成形的型腔。

4)电铸镍有很好的机械强度,其电铸件硬度可达35~50HRC,不用热处理即可投入使用。

5)母模的制作较为简单,它并不限于金属材料,借助环氧树脂、塑料、石膏、蜡等原模材料(需对表面作导电处理),可把复杂零件的内表面复制为外表面,外表面复制为内表面,然后再电铸复制,甚至用制品零件都可直接作为母模,适应性广泛。

6)电铸件的制造周期较长,一般每小时电铸金属层的厚度为0.02~0.05mm,如电铸镍,通常需数天时间。采用高浓度电铸溶液,并适当提高溶液温度和加强搅拌等措施,可以提高电流密度,缩短电铸时间,从而可以提高电铸效率。这种方法在镍的电铸中已获得应用。

7)电铸层较薄,常为4~8mm,巨厚度不易均匀,巨电铸件有较大的内应力,需经适当热处理。

4.电铸加工主要应用

1)精确复制微细、复杂和某些难于用其他方法加工的特殊形状工件,例如,制作纸币和邮票的印刷版、唱片压模、铅宇宇模、金属艺术品复制件、反射镜、表面粗糙度样块、微孔滤网、表盘、电火花成形加工用电极、高精度金刚石磨轮基体等。

2)复制注塑用的模具、电火花型腔加工用的电极工具。

3)制造复杂、高精度的空心零件和薄壁零件。

4)制造表面粗糙度标准样块、反光镜、表盘、异形孔喷嘴等特殊零件。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。