1)拉深件的形状应尽量简单、对称,尽可能一次拉深成形。除在结构上有特殊需要外,一般拉深件必须避免异常复杂及非对称形状,轴对称拉深件在圆周方向上的变形是均匀的,模具加工也容易,其工艺性最好。其他形状的拉深件,应尽量避免急剧的轮廓变化。尽量避免曲面空心零件的尖底形状,拉深部分深度应尽量小。

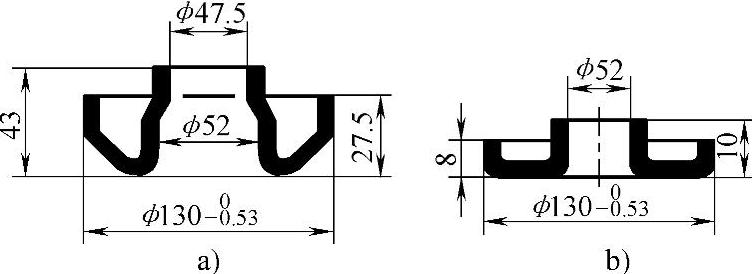

如图2-4-52所示为汽车消声器后盖,在保证使用要求的前提下,形状简化后,使生产过程由八道工序减为二道工序,材料消耗也减少了50%。

图2-4-52 消声器后盖形状的改进

a)改进前 b)改进后

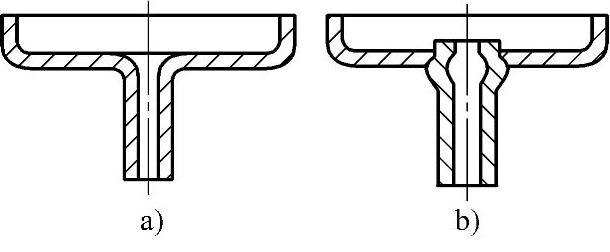

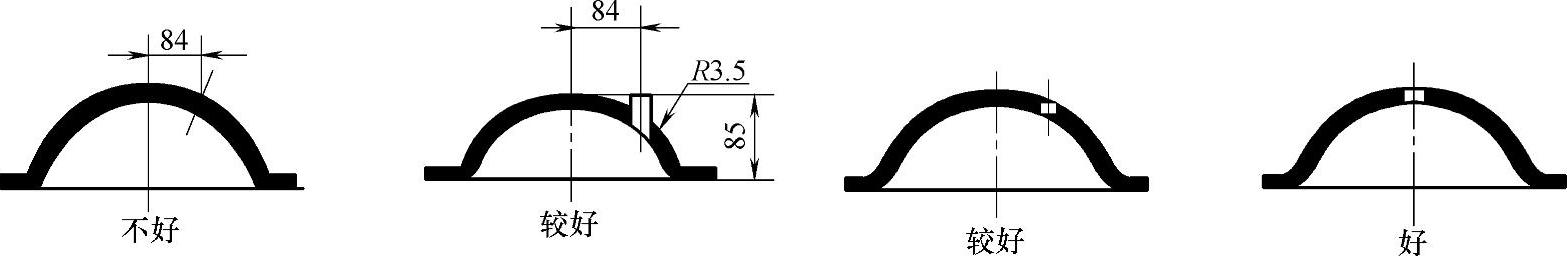

又如图2-4-53所示的半球形拉深件,在半球形的根部增加20mm的直壁,可有效地解决起皱问题。

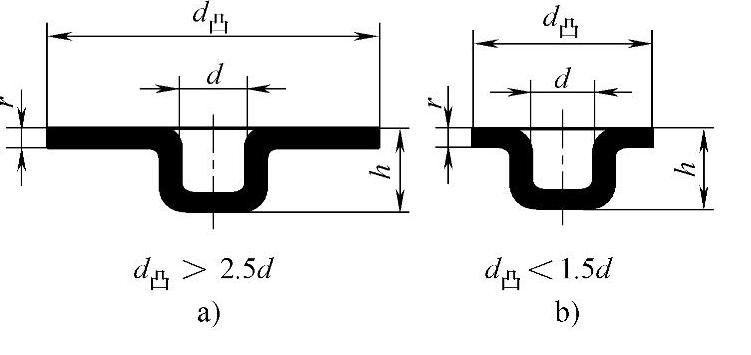

2)拉深件各部分尺寸比例要恰当,对于有凸缘的筒形件,凸缘外廓最好与拉深部分的轮廓形状相似,凸缘宽度尽可能保持一致,并避免凸缘半径太大,比较合适的凸缘宽度(dt)为:dt<3d(图2-4-12)。应尽量避免设计深度大(即h≥2d)的拉深件,因为这类工件需要较多的拉深次数。

图2-4-53 半球形件的改进

图2-4-54a所示工件上部尺寸与下部尺寸相差太大,不符合拉深工艺要求。要使它符合工艺要求,可将它分成两部分,分别制出,然后再连接起来(图2-4-58b)。如果工件空腔不深,但凸缘直径很大,制造也很费劲。如图2-4-55a需4~5次拉深工序,还要中间退火;如将凸缘直径减少到如图2-4-55b所示,不用中间退火,1~2次拉深工序便可制成。工件凸缘的外廓最好与拉深部分的轮廓形状相似(图2-4-56a);如果凸缘的宽度不一致(图2-4-56b),不仅拉深困难,还要添加工序,还需放宽切边余量,增加金属消耗。

图2-4-54 拉深件工艺性比较

图2-4-55 凸缘直径合适与否

图2-4-56 凸缘外廓形状合适与否

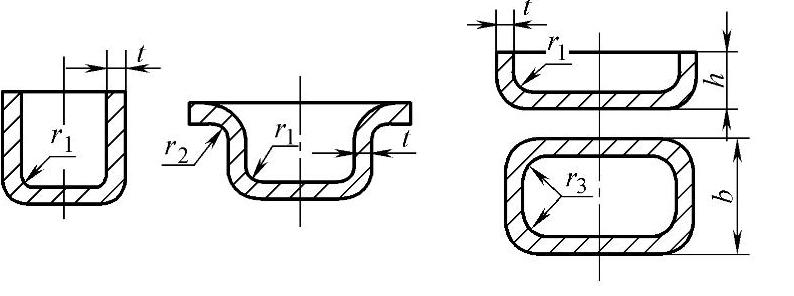

3)拉深件的圆角半径,应尽量大些,以利于成形和减少拉深次数,使拉深顺利进行,否则要增加整形工序,拉深件底与壁、凸缘与壁、矩形件的四壁间圆角半径(图2-4-57)应满足:r1≥t,r2≥2t,r3≥3t,否则,应增加整形工序。如增加一次整形工序,其圆角半径可取:r1≥(0.1~0.3)t,r2≥(0.1~0.3)t。

图2-4-57 拉深件的圆角半径

图2-4-60 拉深件上孔位的比较

拉深矩形件时,四角变形大,特别是角的底部容易出现裂纹。所以,壁部圆角半径应选择适当,一般应使壁部圆角半径r3≥6.3t,见图2-4-58。

图2-4-58 拉深盒形件

为便于一次拉深成形,要求圆角半径r3大于工件高度h的15%。

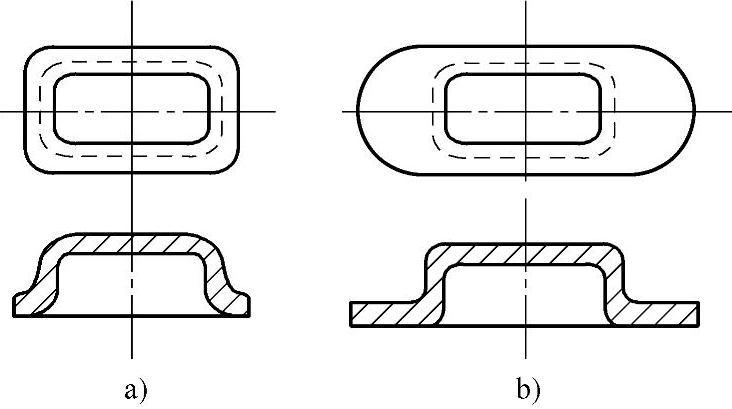

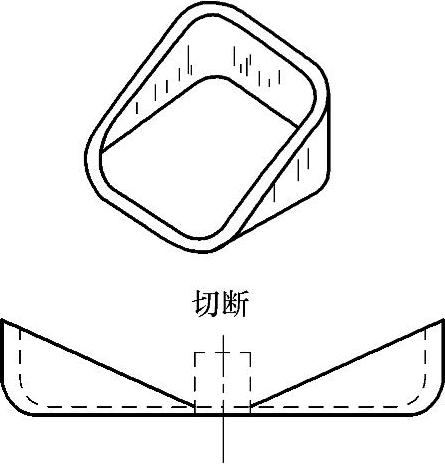

4)对于半敞开及非对称的空心件,宜采用成对拉深,然后剖切成两件的方法,以改善拉深时的受力状况(图2-4-59)。(https://www.xing528.com)

图2-4-59 成双冲压的制件

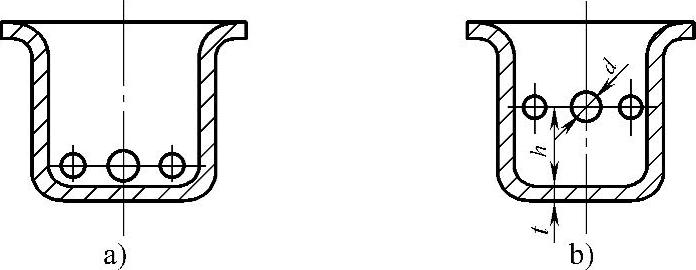

5)在拉深件上冲孔时,应注意孔的位置,拉深件上的孔位应设置在与主要结构面(凸缘面)同一平面上,或使孔壁垂直于该平面,以便冲孔与修边同时在一道工序中完成。图2-4-60所示为拉深件上孔位的比较。

拉深件侧壁上的冲孔,只有当孔与底边或凸缘边的距离h>2d+t时才有可能(图2-4-61b)否则该孔只有钻削加工(图2-4-61a)。

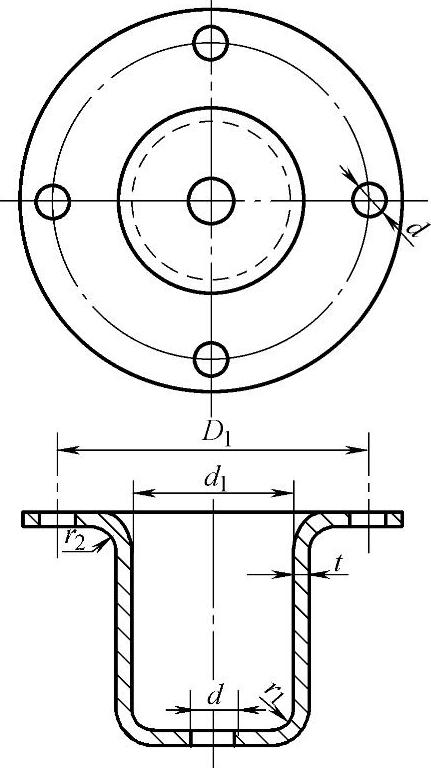

拉深件凸缘上的孔距(图2-4-62)应为

D1≥(d1+3t+2r2+d)

拉深件底部孔径(图2-4-62)应为

d≤d1-2r1-t

图2-4-61 拉深件侧壁上的冲孔

6)拉深件由于各处变形不均匀,上下壁厚变化可达1.2t~0.75t,不变薄拉深件的厚度允许有一定量的改变,需多次拉深的零件,在保证必要的表面质量前提下,应允许内、外表面存在拉深过程中可能产生的痕迹。除非工件有特殊要求时才采用整形或赶形的方法来消除这些印痕。

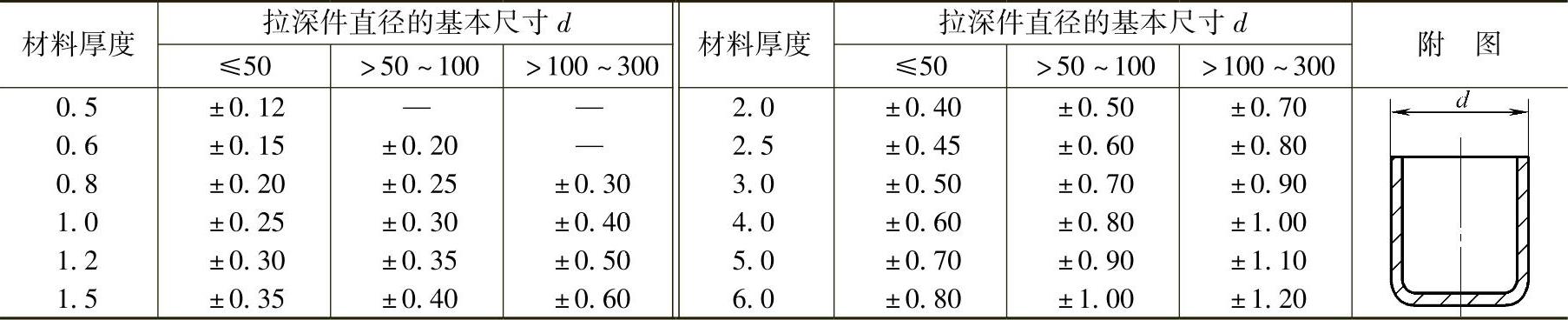

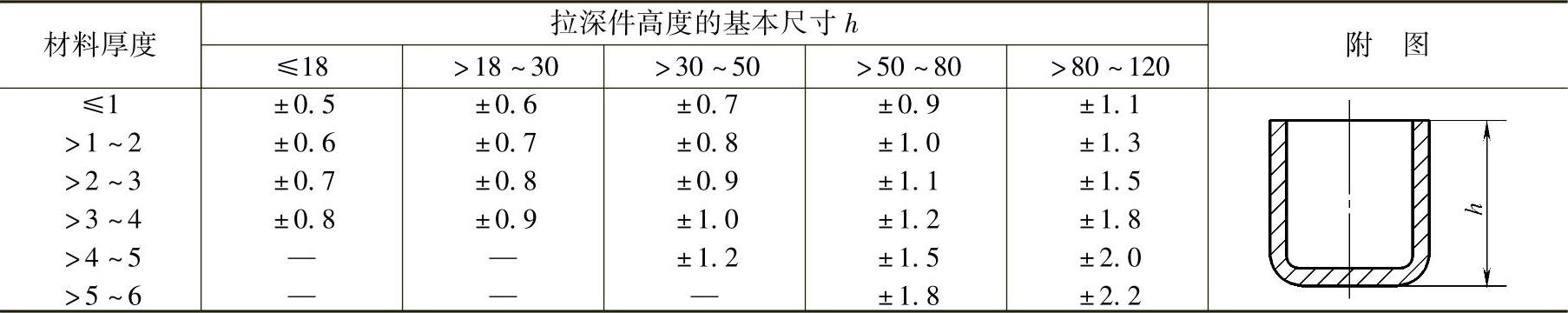

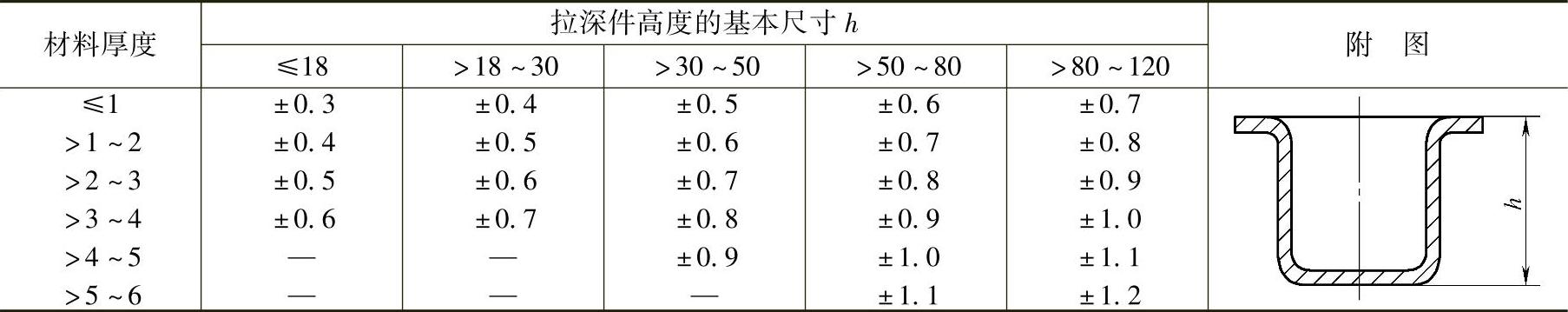

7)一般情况下,不要对拉深件的尺寸公差要求过严,一般圆筒形件可达到IT8~IT10级,对于异形拉深件一般要低1~2级。在保证装配要求的前提下,应允许拉深件侧壁有一定的斜度。在一般情况下,拉深件的精度(直径方向的精度和高度方向的精度)不应超过表2-4-48~表2-4-50中所列数值。不变薄拉深的横截面尺寸精度可达4~5级,通过整形工序能达到2~3级精度。

8)用于拉深的材料一般要求具有较好的塑性、低的屈强比、大的板厚方向性系数和小的板平面方向性。

图2-4-62 拉深件上孔位的合理设计

表2-4-48 拉深件直径的极限偏差 (单位:mm)

注:拉深件外形要求取正偏差,内形要求取负偏差。

表2-4-49 圆筒形拉深件高度的极限偏差 (单位:mm)

注:本表为不切边情况所达到的数值。

表2-4-50 带凸缘拉深件高度的极限偏差 (单位:mm)

注:本表为未经整形所达到的数值。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。